包覆层厚度测量的悬臂梁挠度校正方法

2018-10-26王召巴

张 帅, 金 永, 王召巴

(中北大学 信息与通信工程学院,山西 太原 030051)

0 引 言

采用文献[1]所提及的一种包覆层厚度自动检测装置及方法,能够实现固体火箭发动机包覆层厚度的准确测量。该方法是将激光测距传感器安装在悬臂梁的一端,在伺服电机的驱动下,悬臂梁伸入到发动机内部,将粘贴包覆层前后的距离值相减,以实现不同截面上的包覆层厚度测量。在测量较短的发动机时,由于悬臂梁的挠度小,该方法的测量精度可以达到0.05 mm,但在测量较长的固体火箭发动机时,由于悬臂梁的挠度变大,再加上机械振动和其他因素的影响,导致粘贴前后的两次测量时测距传感器的基准位置发生变化,使得测量结果出现较大的误差。因此,需要测量悬臂梁在各个检测截面上的挠度或位移值,以校正检测截面上的测量误差。

当前挠度或位移的测量方法主要用于钢架、桥梁等大型结构,其检测精度最高只能达到0.2 mm,难以满足小于0.05 mm的检测精度要求。本文研究一种基于机器视觉的悬臂梁挠度检测方法,在悬臂梁支架上安装一点激光器,另一端安装一个反射板,利用电荷耦合器件(charge coupled device,CCD)相机采集反射板上的激光点,对光电图像进行处理,计算出光点中心坐标,根据不同位置的光点坐标值,修正两次测量的挠度误差。

1 测量原理

悬臂梁的挠度测量原理如图1所示,将挠度值的改变量转换为激光光斑中心点的偏移量。固定在悬臂梁支架上的点激光器发出准直光束,在被测点的反射板上形成一个圆形光斑,当悬臂梁被测点的挠度发生变化时,点激光器照射在反射板上的光斑中心的位置也会同步发生竖直方向上的变化。此时CCD相机采集光斑图像,对图像进行处理,很容易得到悬臂梁的挠度值。

图1 悬臂梁挠度测量原理

2 激光光斑中心定位

激光光斑中心定位技术是挠度校正中至关重要的一部分,光斑中心的定位运用数字图像处理的知识,定位精度将直接影响挠度测量的精度,因此,如何对光斑图像进行处理是非常重要的。

2.1 图像预处理

悬臂梁挠度校正时图像中的有用信息是光斑图像,但实际图像会出现诸如图像模糊、图像偏斜、晕圈过大、对比度低等多种变形。这将导致在计算目标点的中心时产生误差,因此,在计算之前必须进行图像预处理。

2.1.1 小波软阈值去噪

采用小波软阈值去噪方法[2],对光斑图像进行去噪,发现算法去噪效果[3]并不明显,将其用Log算子进行非线性转换,放大灰度值较小的部分,再进行去噪。结果如图2所示。

图2 图像去噪

2.1.2 阈值分割

采用最大类间方差法[4],对图像进行阈值分割。针对背景和目标差异明显的光斑图像,最大类间方差法可以使光斑周围的相关信息得以保存,减少了激光器射出的光斑不均、光晕较大对定位光斑精确度的影响,有益于后续分析降低误差。分割后图像如图3所示。

图3 阈值分割后的图像

经过Log变换、小波软阈值去噪以及阈值分割处理后,光斑图像已经滤除大部分噪声和光晕,光斑轮廓可以清楚地看到,但是仔细观察后发现,光斑边缘有部分孤立点和毛刺,需要对边缘进行优化,否则会对之后的中心点定位带来一定的误差。

2.1.3 形态学处理

通过计算各个连通域的面积,从中滤除面积小于某一特定的值,去除小的、孤立的区域[6];通过判断某非零灰度值点领域周围像素灰度值是否为零来滤除孤立点等方法。经过微处理后图像边缘变平滑,孤立点和毛刺部分大大减少,从而减小了中心点的误差。如图4所示。

图4 边缘优化后的图像

2.2 确定光斑中心点

为了提高挠度测量的精度,采用重心法,对光斑中心进行更加精确的亚像素级定位。重心法实现简单,运算速度快。图5为重心法求得光斑中心点的坐标。

图5 重心法求光斑中心点坐标图像

3 实验验证

3.1 系统标定

采用如图6所示的标定模板,通过计算采集的图像的实心圆的像素距离,得到像素距离和实际距离的转换参数,以便将测量得到的中心点的像素位移转换为实际距离[5]。即转换参数(mm/pixel)= 实际距离(mm)/ 像素距离(pixel)。

图6 标定摸板

3.2 实验结果

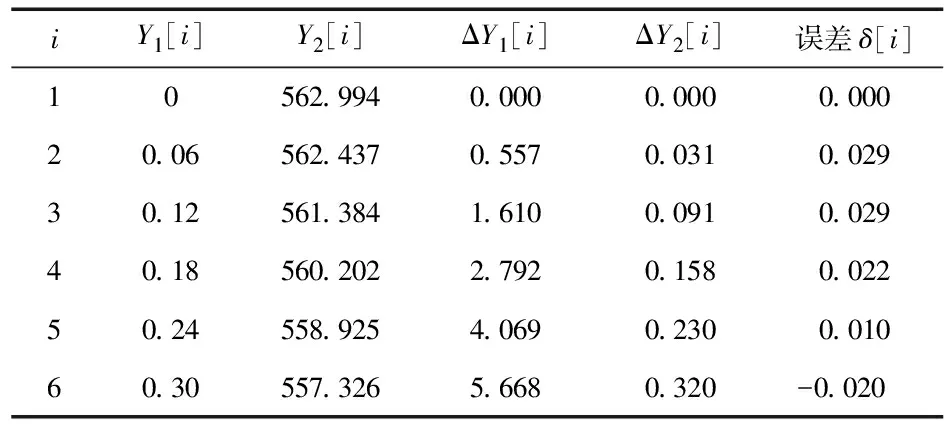

将点激光器固定在机械运动平台上,CCD相机和反射板放置在距离激光器10 m远处,通过上下移动点激光器的位置,来模拟悬臂梁挠度值的改变,从而验证了悬臂梁挠度校正方法的精度。机械运动平台每次步进0.06 mm,共步进5次,分别对应位置:0.00,0.06,0.12,0.18,0.24,0.30 mm,通过在MATLAB数字图像处理得到6幅图像的数据:上述求得的转换参数为0.056 5 mm/pixel,设点激光位置Y1[i],光斑中心点Y轴坐标Y2[i],光斑中心点X轴坐标的偏移像素ΔY1[i],光斑偏移的实际距离ΔY2[i],误差δ[i],则有如下关系

ΔY1[i]=Y2[i+1]-Y2[i]

(1)

ΔY2[i]=ΔY1[i]×0.056 5

(2)

δ[i]=Y1[i]-ΔY2[i]

(3)

由表1数据可以看出,测得的光斑中心偏移的实际距离和点激光器的实际位移误差最大不超过0.03 mm,而包覆层厚度的测量精度为0.05 mm,由此可以得出,该校正方法满足检测要求。

表1 实验数据

4 结 论

该悬臂梁挠度校正方法能够准确测量悬臂梁的挠度,从而对固体火箭发动机包覆层的厚度检测数据进行校正,使得包覆层的厚度检测满足0.05 mm的检测精度要求。运用图像处理的方法,提高了挠度测量的精度[7],对发动机包覆层的厚度检测具有突破性的意义。