TSG19A型受电弓上框架焊接裂纹故障分析及改进措施

2018-10-26陈贞韬肖伟良

■ 陈贞韬,肖伟良

扫码了解更多

受电弓作为轨道交通车辆受装置,承担着接触网与车载电气设备之间的接口作用。TSG19A型受电弓应用于CRH380A高速动车组上,近期陆续出现多起上框架肘节焊缝熔合线处开裂现象,裂纹如图1所示。

TSG19A型受电弓是2007年从西门子公司引进的高速受电弓(国外型号为SSS400+),上框架采用φ60mm×3mm的7020 T6材质铝合金圆管焊接而成。

1. 裂纹原因分析

(1)上框架受力仿真分析 仿真计算结果显示,故障部位是上框架焊缝最大应力部位,在350N接触力下应力为160.1MPa。

图1 上框架肘节焊缝熔合线处裂纹

(2)故障件试验检测及分析 针对上框架肘节焊缝处裂纹,中车株机委托中车戚墅堰工艺研究所试验检测中心、中南大学对故障上框架进行了检测,如图2~图4所示。

检测结果分析如下:①断面贝纹线清晰可见,为典型的疲劳扩展断裂,裂纹源位于管外焊接处的焊脚部位。②微观形貌显示裂源处存在坑状缺陷,能谱分析显示坑状缺陷处具有腐蚀迹象。③在开裂部位,表层发生以应力腐蚀为主的腐蚀开裂,应力腐蚀开裂后发展为疲劳裂纹。

(3)裂纹原因分析 根据对既有上框架受力仿真分析结果和故障上框架试验检测报告的结论,认为仿真分析和试验检测的结果相吻合,可以认定故障发生的原因是:①由于应力集中导致故障部位表面产生了应力腐蚀裂纹。②产生表面应力腐蚀裂纹后,在交变载荷作用下形成疲劳裂纹。③上框架由7020 T6铝合金材料焊接而成,且开裂处是最大应力部位,在拉伸应力长期作用下,容易产生应力腐蚀裂纹。

图2 断口宏观形貌

图3 应力腐蚀裂纹形成的疲劳台阶

2. 改进措施

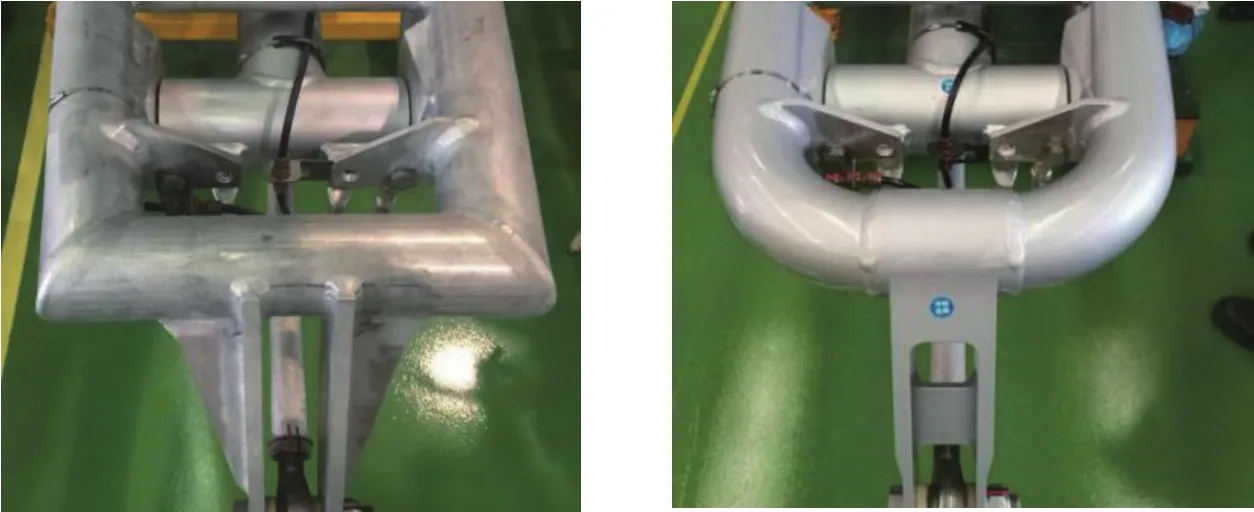

(1)焊接结构优化 结合前述故障现象和原因分析,提出了肘节部位设计结构改进方案,即采用管材整体折弯成形,避免了该部位的应力集中现象。另外,尾部采用整体加工件,焊缝数量由10条减少至2条,降低了焊缝集中产生的风险。改进方案及效果如图5所示。

改进后上框架肘节处在极端工况下(350N接触力)的静强度计算结果显示,该区域最大应力降低到101.6MPa,且焊缝处最大应力为38.8MPa,焊缝处应力有很大改善。

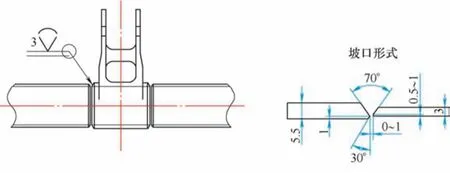

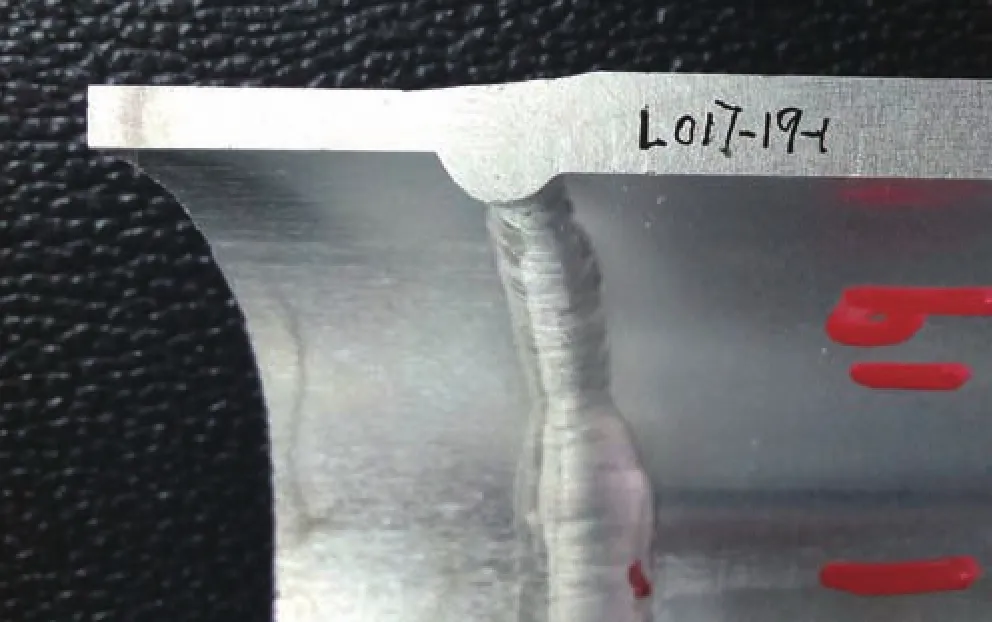

(2)焊接接头优化 原焊接接头为45°管管对接焊缝,焊接难度大,容易产生错边、未焊透缺陷。经过设计优化,焊接接头变更为管管平对接,降低了焊接难度。接头形式如图6所示,宏观金相如图7所示,焊接参数如附表所示。

3. 结语

针对TSG19A型受电弓肘节部位焊缝熔合线处开裂问题,通过优化焊接结构和接头形式,将工件最大应力部位设置在原材料上,消除了应力集中现象,并有效降低了焊缝部位的最大应力和焊接工艺难度,从而解决了开裂问题。目前装配新结构上框架的TSG19A型受电弓已在长沙动车段进行运行考核。

图5 肘节部位改进前后对比

图6 焊缝接头形式

图7 焊接工作试件宏观金相

铝管平对接焊接参数表