某变速器齿轮总成焊接失效分析

2018-10-26位君董伟王义

位君,董伟,王义

某变速器齿轮总成焊接失效分析

位君,董伟,王义

(华晨汽车工程研究院,辽宁 沈阳 110141)

文章针对变速器齿轮总成焊接失效问题分析,利用电子显微镜、光学显微镜、洛氏硬度检测及压缩试验等方法对焊接失效原因分析。结果表明:由于焊接结构设计不良,焊接过程中变形产生的应力无法释放,导致齿轮受力时在焊接位置开裂。

焊接齿轮;断口形貌;金相组织;硬度检测;压缩实验

前言

齿轮作为变速箱中重要的零件之一,直接影响到整车的使用性能及安全性能。通常齿轮总成由齿轮和结合齿两个零件连接而成,常用的连接方式为花键连接和焊接,由于花键的工艺复杂且成本较高,因此焊接成为齿轮和结合齿连接的主要方式,电子束焊接作为一种高新的焊接技术,在该行业得到广泛的应用[1]。齿轮在工作中受力可分解为圆周力、轴向力及径向力,焊接位置同时承受扭矩及弯矩的作用,因此焊接结构的合理设计[2]及焊接质量对焊接位置的强度至关重要。本文通过对齿轮总成焊接失效原因分析,为同类零件提供借鉴经验,避免发生类似现象。

1 研究对象

本文研究的对象是某变速器中间轴焊接齿轮总成,该零件由齿轮压装在结合齿上,采用电子束焊接而成,焊接结构如图1 所示,零件材料为20CrMoH,设计焊接位置承载扭矩大于6860N.m,试验前焊接位置探伤检测及承载扭矩试验合格。该零件试验时在较短时间内发生脱焊现象,其断裂宏观形貌如图2所示,为确定其失效的原因,对其进行检验和分析。

图1 齿轮总成焊结构

图2 齿轮总成焊接失效宏观形貌

2 检测与分析

2.1 断口形貌分析

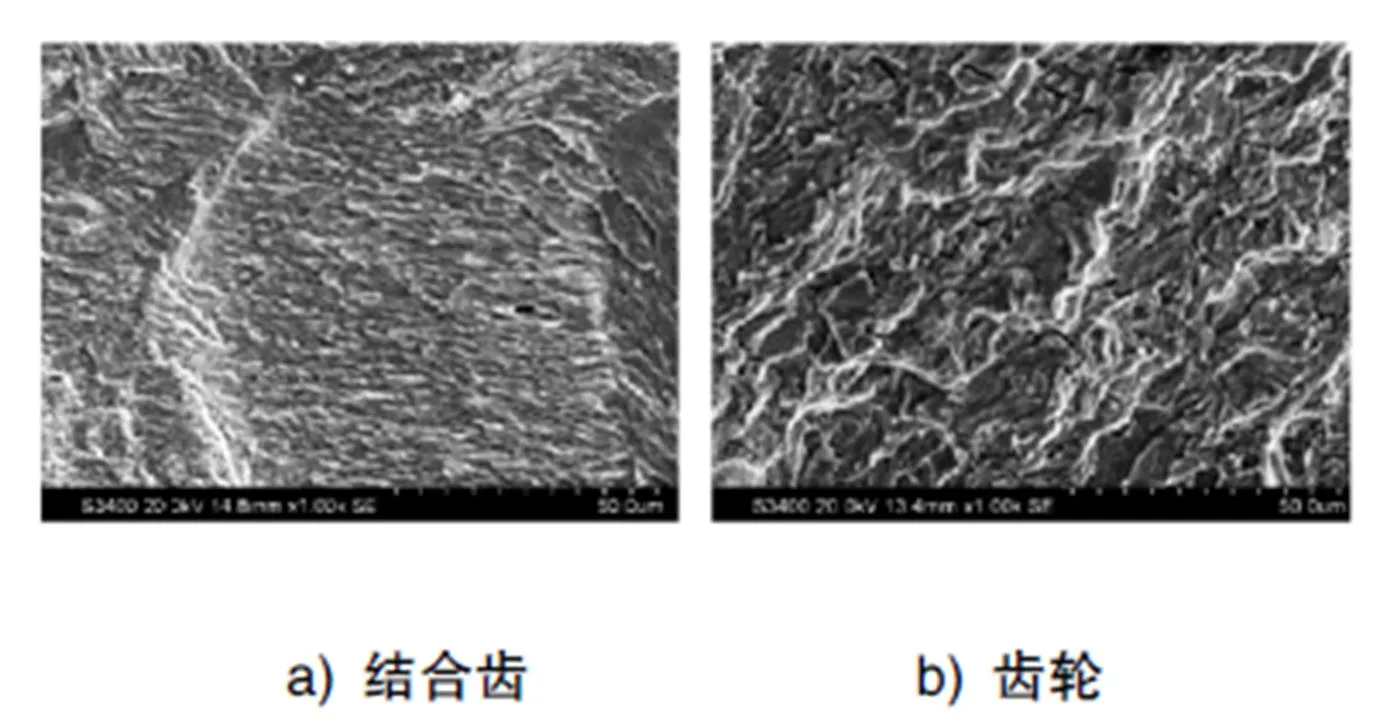

分别取结合齿和齿轮断口位置观察,两个零件焊接断口位置可观察到大量呈典型的脆性断裂特征,但在断口位置未观察到疲劳源或其它疲劳断裂特征,亦未发现明显的焊接缺陷,如图3所示。

图3 焊接位置断口形貌

2.2 焊缝附件位置显微组织

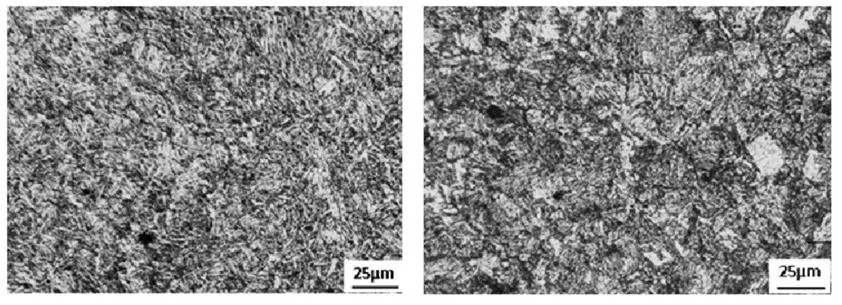

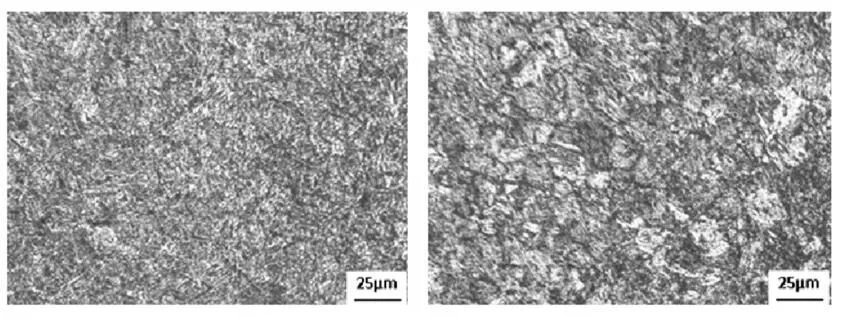

在光学显微镜下观察基体组织为细针或针状回火马氏体与少量残留奥氏体组成;在焊缝位置其组织主要为低碳回火马氏体组织和少量游离铁素体组织,该组织为正常的中低碳钢焊接组织,如图4和图5所示。

图4 结合齿焊缝附近区域显微组织

图5 齿轮焊缝附近区域显微组织

2.3 硬度检测

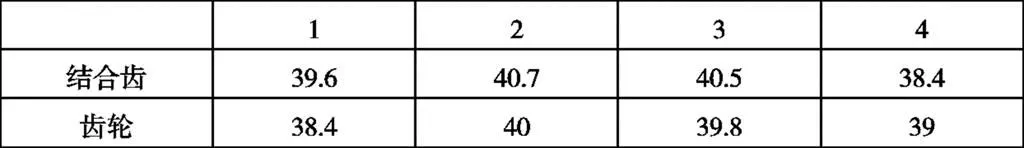

2.3.1基体硬度检测

将齿轮和结合齿样品表面打磨平整并抛光后,进行洛氏硬度检测[3],在每个样品上取4个硬度检测位置检测齿轮基体硬度,硬度检测结果如表1所示。

表1 基体硬度检测结果(HRC)

2.3.2焊缝位置硬度检测

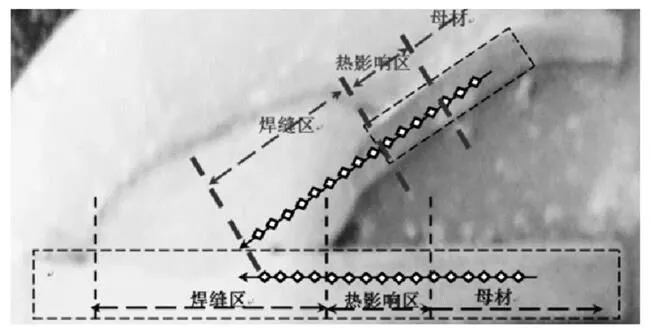

焊缝位置样品经过镶嵌抛光后制备用于测试硬度分布,试样的宏观照片如图6所示,图中箭头所示方向为硬度分布曲线测试的顺序,即由母材区域开始检测直至焊缝位置。

图6 焊缝位置硬度检测样块

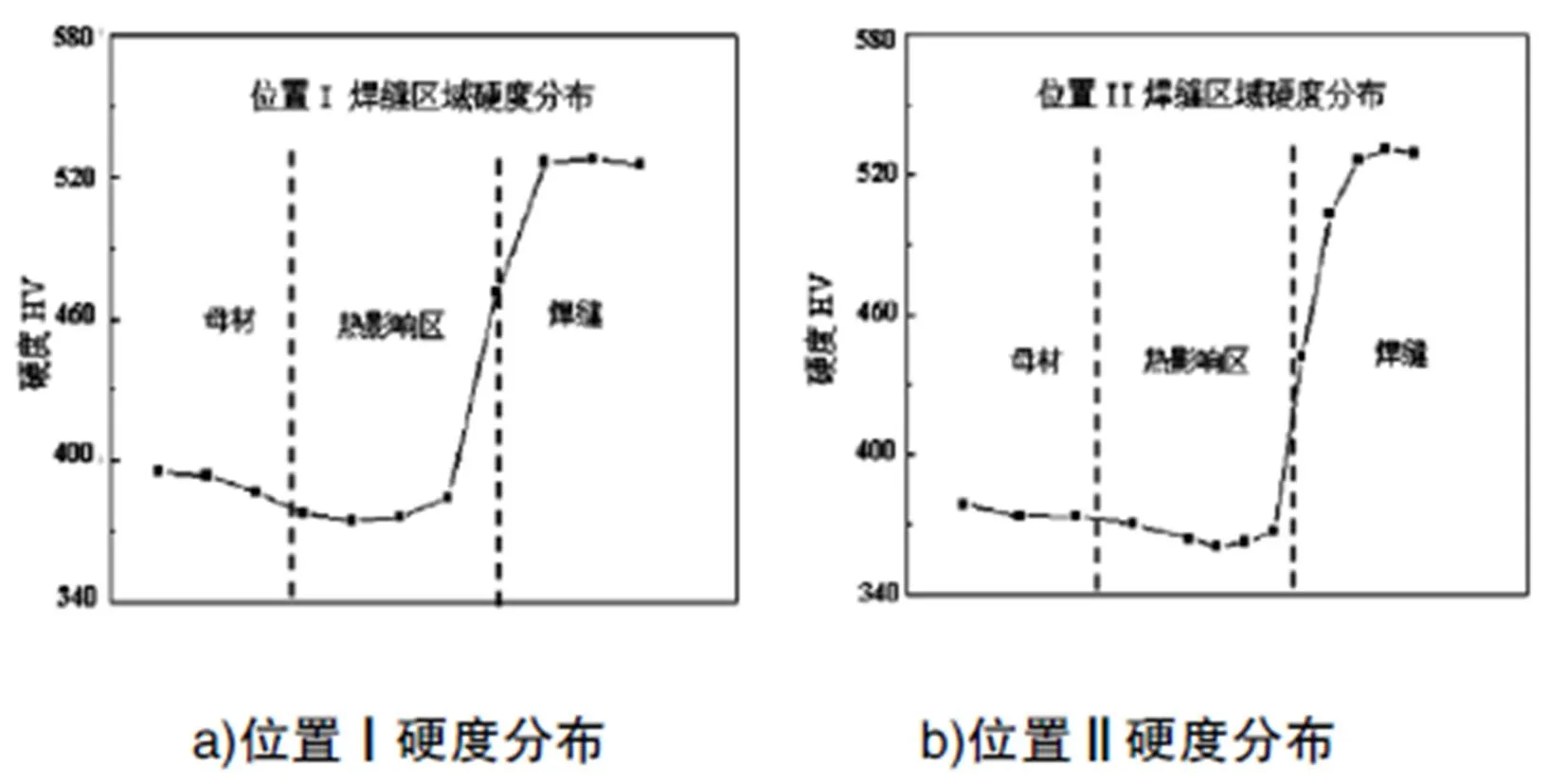

焊接齿轮焊缝附近区域硬度分布曲线如图7和图8所示,可见焊接热影响区域硬度较低,而焊缝位置硬度最高,母材位置的硬度则介于两者之间,不同齿轮相同位置硬度值较为接近。

图7 结合齿焊缝附件区域硬度分布

图8 齿轮焊缝附件区域硬度分布

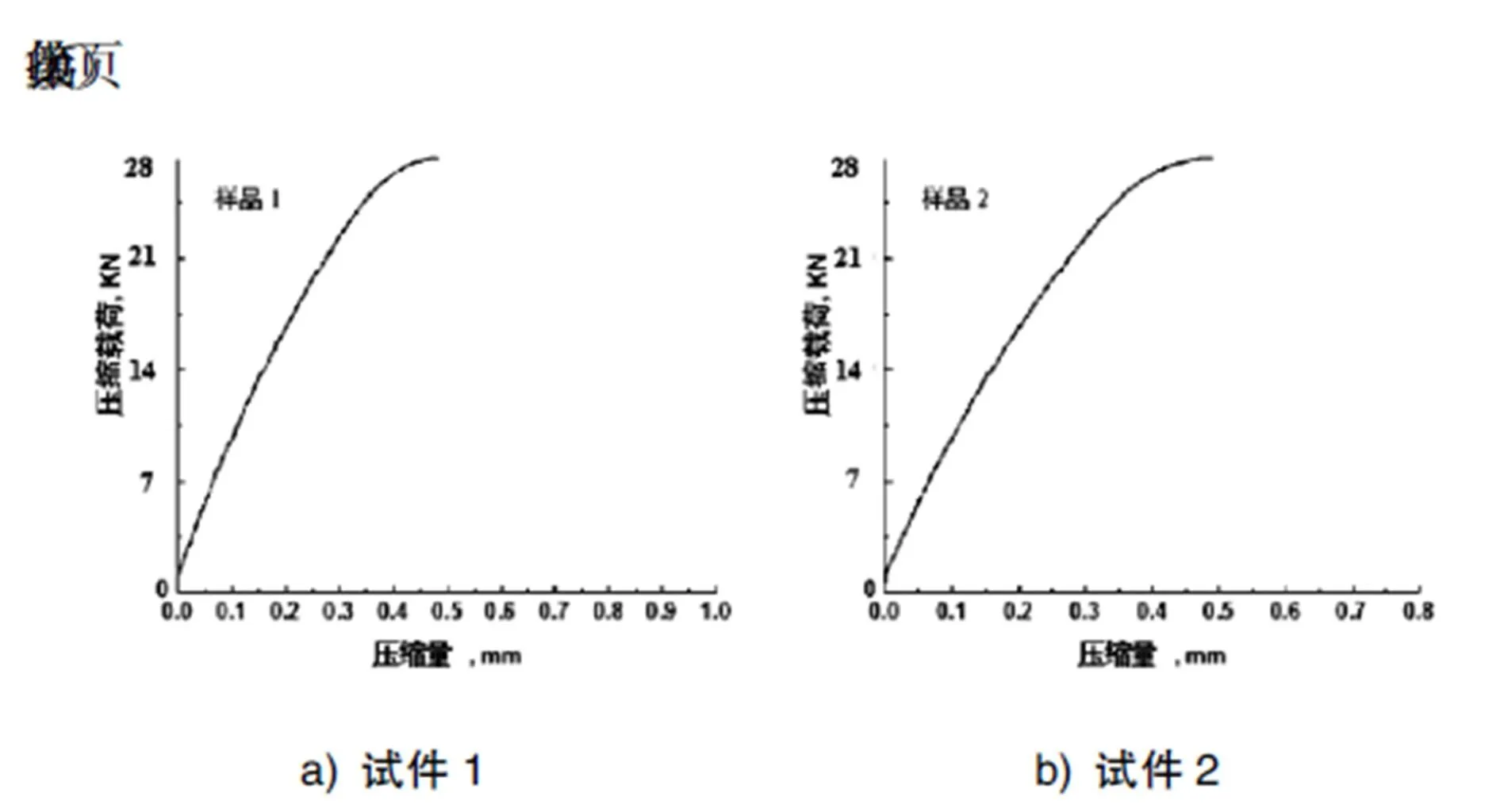

3 焊接位置加载测试

由于斜齿轮在运转中受到轴向力的作用,同样需要检验焊接位置承受轴向载荷的能力。取故障件同批次零件2件,对焊接位置施加静载荷,利用美国MTS Landmark 370.10型微机控制电液伺服试验机对焊接齿轮样品进行压缩试验,图9所示为焊接齿轮样品焊接位置常温压缩载荷-位移曲线,最大加载载荷为28KN,两个焊接齿轮焊接位置经压缩加载后均未发生损坏。

图9 焊接位置压缩载荷-位移曲线

4 结论

由断口区域扫描电子显微镜观察结果可知:焊接断口呈脆性断口特征,未观察到明显疲劳断裂特征,且在焊缝区域也没有未熔合咬边等焊接缺陷;

显微组织观察结果表明焊接区域组织正常;硬度检测结果表明焊缝区域硬度分布较为均匀;

针对同批次焊接齿轮进行压缩试验,最大加载载荷为28KN,焊接位置未发生损坏。

综上,可排除焊缝强度不足或焊接缺陷造成焊缝开裂,焊接结构设计不良则成为焊接齿轮开裂的重要原因,焊接过程中变形产生的应力无法释放,造成焊缝位置残余应力很高,并最终导致开裂,因此下一步工作需对焊接结构进行优化,如焊接件的间隙及焊接位置等,以解决焊接失效问题。

[1] 李春美.电子束焊接在变速器齿轮总成上的应用[J].机械管理开发,2015,30(8):52-53.

[2] 张毓新,周广德,姚舜等.齿轮类零件电子束焊接结构的合理性分析[J].焊接技术,2003,32(4),50-51.

[3] GB/T 2654-2008. 焊接接头硬度试验方法[S].

Failure analysis of welding of a transmission gear

Wei Jun, Dong Wei, Wang Yi

(Brilliance Automotive Engineering Research Institute, Liaoning Shenyang 110141)

In this paper, electron microscopy, optical microscope, Rockwell hardness test and compression test were used to analyze the failure of gear welding. The results show that due to the poor design of the welded structure, the stress generated by the deformation during the welding process cannot be released, which causes the gear to crack at the welding position when the force is applied.

welded gear; fracture morphology; metallographic structure; hardness measurement; compression test

463.212

B

1671-7988(2018)20-128-03

U463.212

B

1671-7988(2018)20-128-03

位君,华晨汽车工程研究院,硕士,中级工程师,从事汽车变速器匹配开发工作。

10.16638/j.cnki.1671-7988.2018.20.047