JB/T 6404—2017《大型高锰钢铸件技术条件》解读

2018-10-25本刊

中华人民共和国工业和信息化部于2017年1月9日发布了JB/T 6404—2017《大型高锰钢铸件 技术条件》标准。该标准由中国机械工业联合会提出,全国大型铸锻件标准化技术委员会归口,二重集团 (德阳)重型装备股份有限公司、太原重工股份有限公司负责起草,于2017年7月1日开始实施。JB/T 6404—2017《大型高锰钢铸件 技术条件》 (以下简称新标准)是对JB/T 6404—1992《大型高锰钢铸件》 (以下简称旧标准)的修订。

1 标准的修订背景

《高品质特殊钢科技发展 “十二五”专项规划》提出了面向我国航空航天、清洁能源、现代交通、先进制造等领域的发展要求,重点突破高温合金、轴承钢、耐热钢、耐蚀钢、电工钢、耐磨钢和工模具钢等高性能特殊钢关键材料技术,并提出了工程机械用耐磨钢开发的重点任务。该标准涉及的大型高锰钢铸件,主要应用于采石、采矿、挖掘、煤炭工业、铸造和钢铁等行业中的破磨设备,需要承受冲击、挤压、物料磨损等恶劣工况条件的装备零部件。本标准自实施以来,为相关企业设计选材、订货、制造和检验提供了重要依据和支撑。随着近年来制造水平的提高和装备升级的需要,对标准涉及材料的化学成分、力学性能、无损检测、耐磨寿命等有了更高的质量要求。该标准的材料牌号、化学成分、检验标准等内容已经不能满足实际应用需要,急需修订该标准。

2 标准修订的意义

该标准修订将解决标准老龄化问题,反映材料、制造和检验方面的新技术和新要求,提高标准的适用性,提高高锰钢铸件技术和质量水平,为采石、采矿、挖掘、煤炭工业、铸造和钢铁行业等装备的关键零部件升级提供技术标准支撑。

3 与国际、国外对比情况

该标准项目无直接对应的国际标准,因此没有采用国际标准。

该标准修订过程中查询到的与其相关的同类国际标准和国外先进标准主要有EN 10349:2009《钢铸件 奥氏体锰钢铸件》,适用于耐磨奥氏体锰钢铸件;JIS G 5131:2008(2012) 《高锰钢铸件》,适用于高锰钢铸钢件。ISO 13521:1999《奥氏体锰钢铸件》,适用于耐磨奥氏体锰钢铸件。该标准与相关标准的对比情况如下:

(1)该标准材料成分中主要元素的范围与JISG5131: 2008 (2012) 及 ISO 13521: 1999相当。

(2)该标准材料成分中P、S元素的范围与JIS G 5131:2008(2012)相比,要求更严格、更精确。

(3)该标准材料力学性能中关于硬度要求范围与JIS G 5131:2008(2012)相比,要求更严格、更精确。

(4)该标准规定了安装铸孔 (包括半圆孔、方孔、缺口等)的尺寸极限偏差,孔与孔或孔与边间距的尺寸极限偏差,而JIS G 5131:2008(2012)则未规定。

该标准制定过程中未测试国外的样品、样机。

该标准达到国内先进水平,主要技术指标相当于JIS G 5131: 2008 (2012) 及ISO 13521:1999等相关材料的技术指标。

4 新标准的主要变化

新标准与旧标准相比主要变化如下:

1)修改了制造工艺中对冶炼、铸造、焊补的要求;

2)增加了热处理规范;

3)修改了所有材料牌号中Si、S、P的质量分数要求,Si的质量分数调整为0.30%~0.90%、S的质量分数调整为≤0.040%、P的质量分数调整为≤0.060%;

4)修改了部分材料碳元素质量分数的范围;

5)增加了ZG120Mn17、ZG120Mn17Cr2两种材料,删除了原ZGMn13材料;

6) 修改了ZG110Mn13Mo1 (原ZGMn13Mo)材料中镍元素质量分数的范围,该材料应不含镍元素;

7)修改了力学性能符号;

8) 修改了 ZG120Mn13Cr(原 ZGMn13Cr)材料的抗拉强度的要求,由原来的490MPa修改为690MPa,增加了该材料的硬度要求;

9)修改了部分材料的抗拉强度、断后伸长率及硬度要求;

10) 增加ZG110Mn13Mo1 (原ZGMn13Mo)材料的力学性能要求;

11)删除了力学性能试验用试块图,改为“单铸试块的形状和尺寸按GB/T 5680—2010《奥氏体锰钢铸件》中图A.1~图A.3的规定执行”;

12)取消了铸件尺寸偏差表,改为 “铸件的尺寸公差应符合GB/T 6414的规定”;

13)修改了铸件的铸孔、孔与孔或孔与边间距、平面度、圆度公差;

14)修改了检验规则和试验方法中化学成分分析、力学性能试验、硬度检验、金相检验、复试、重新热处理的相关内容;

15)增加了附加检验项目;

16)删除了验收项目的内容;

17)修改了质量证明书的内容。

5 新标准的主要内容

(1)范围

该标准规定了高锰钢铸件的订货要求、制造工艺、技术要求、检验规则和试验方法、质量证明书及标识、包装和运输。

该标准适用于普通工程用高锰钢铸件 (以下简称铸件)的订货、制造和检验。

(2)规范性引用文件

下列文件对于该文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T 222《钢的成品化学成分允许偏差》;GB/T 223(所有部分) 《钢铁及合金化学分析方法》;GB/T 228.1《金属材料 拉伸试验 第1部分:室温试验方法》;GB/T 229《金属材料 夏比摆锤冲击试验方法》;GB/T 231.1《金属材料 布氏硬度试验 第1部分:试验方法》;GB/T 5677《铸钢件射线照相检测》;GB/T 5680—2010《奥氏体锰钢铸件》;GB/T 6414《铸件 尺寸公差与机械加工余量》;GB/T 9443《铸钢件渗透检测》;GB/T 13925《铸造高锰钢金相》;GB/T 20066《钢和铁 化学成分测定用试样的取样和制样方法》。

(3) 订货要求

1)需方应在订货合同中规定铸件的名称、材料牌号、技术要求、检验项目、交货状态、供货数量及其他附加要求。

2)需方应提供经供需双方认可的订货图样和技术文件。

3)当需方提出特殊要求或补充要求时,补充要求应经供需双方商定。

(4) 制造工艺

1)冶炼

铸件用钢应采用感应炉、电弧炉、钢包精炼炉熔炼或其他满足要求的熔炼方法。

2)铸造

需方无特殊要求时,铸造工艺由供方自行确定。经热处理的铸件,其铸造工艺补贴应在热处理前清除。铸件机械加工余量的选取应符合GB/T 6414的规定。

3)热处理

①铸件均应进行水韧处理。在未完成水韧处理之前,附铸试块不应与铸件本体脱离。

②铸件应均匀地加热和保温,水韧处理的温度不低于1040℃,确保铸件中的碳化物均匀、固溶。

4)缺陷焊补与矫正

①铸件的缺陷可在水韧处理后进行焊补。

②挖槽深度超过壁厚的40%或25mm (取其较小值),或挖槽面积超过65cm2的缺陷焊补,均被认为是大面积焊补,属于大面积焊补的应经需方事先同意,其焊补记录 (包括位置和尺寸)应提交给需方。

③铸件如产生变形,可在水韧处理后,室温下进行矫正。

(5) 技术要求

1)化学成分

钢的化学成分应符合表1的规定。成品化学成分允许偏差应符合GB/T 222的规定。

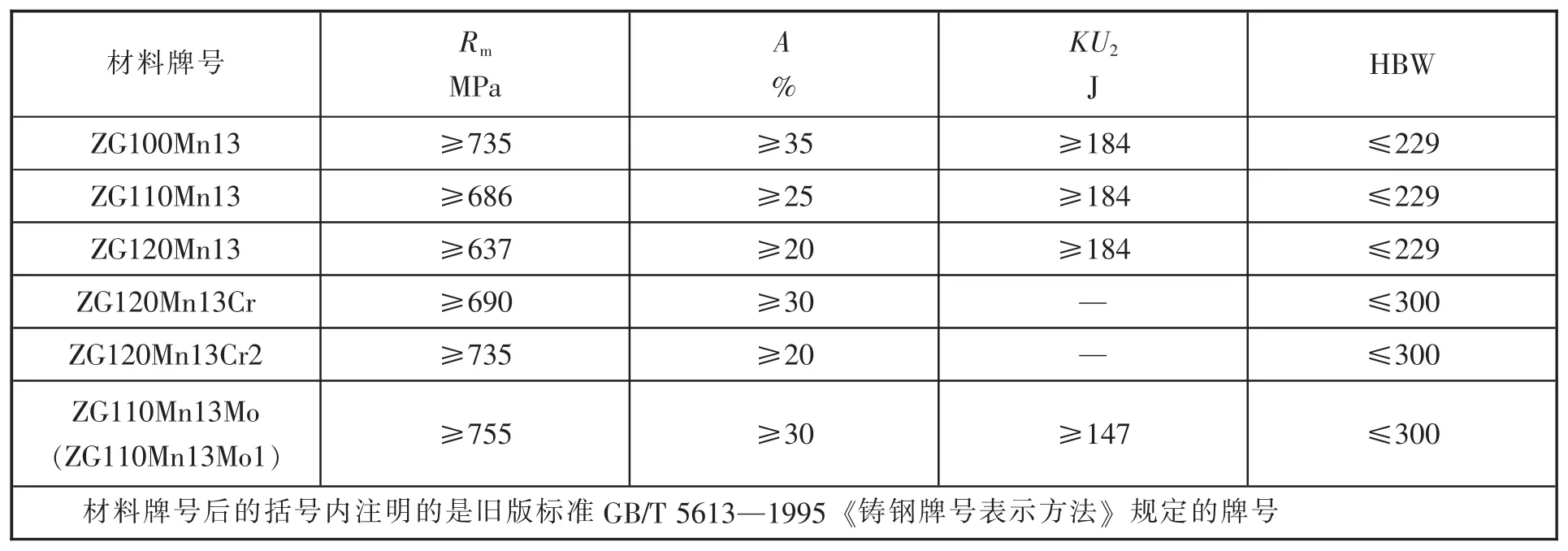

2)力学性能

水韧处理后,铸件力学性能应符合表2的规定。若表2的规定值不能满足需方要求,则供需双方可在订货时协商确定验收数值。

3)铸件质量

①表面质量

铸件不应存在影响加工、组装和使用寿命的裂纹、缩松、粘砂、气孔等缺陷。

表2 力学性能

②几何公差与尺寸公差、重量公差

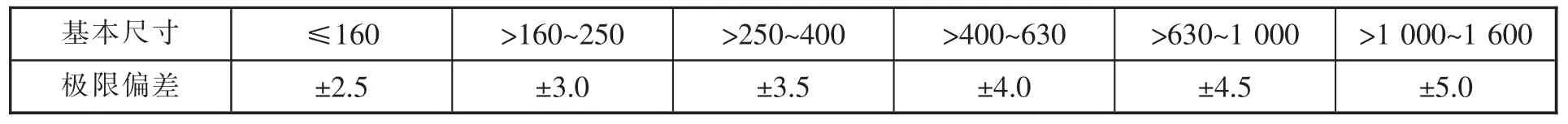

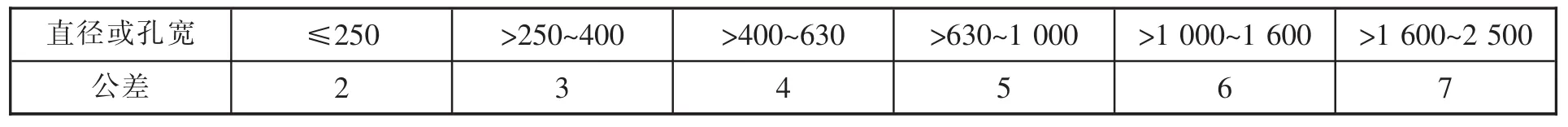

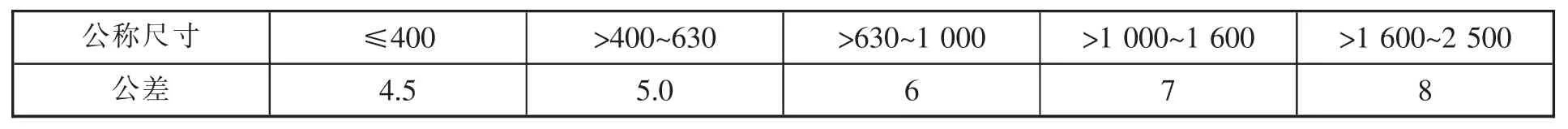

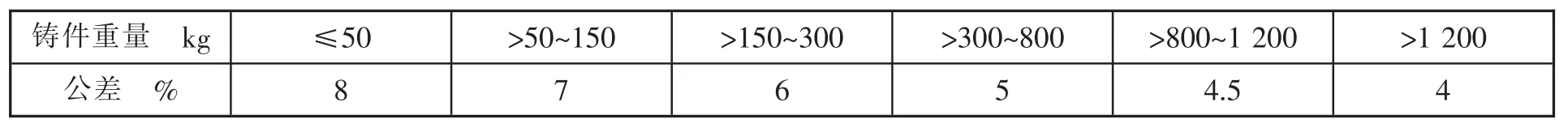

铸件的尺寸公差应符合GB/T 6414的规定。安装铸孔 (包括半圆孔、方孔、缺口等)的尺寸极限偏差,孔与孔或孔与边间距的极限偏差,直线度和平面度公差,圆度公差以及重量公差,应符合表3~表7的规定。

表3 铸孔和槽的尺寸极限偏差 单位为毫米

表4 孔与孔或孔与边间距的极限偏差 单位为毫米

表5 直线度和平面度公差 单位为毫米

表6 圆度公差单位为毫米

表7 重量公差

③表面粗糙度

铸件表面粗糙度等级应符合供需双方协议商定的等级要求,并在图样中规定,未规定时按表面粗糙度Ra≤100μm验收。

(6)检验规则和试验方法

1)化学成分分析

①铸件化学成分分析试样应在浇注过程中从钢包中抽取,每包取1个试样。

②化学成分分析取样和制样应按GB/T 20066的规定执行。

③化学成分分析按GB/T 223(所有部分)的规定执行,也可使用光谱分析法等现代仪器分析方法,仲裁分析按GB/T 223(所有部分)的规定执行。

2)力学性能试验

①铸件力学性能试样应取自铸件本体或铸件附铸试块,当需方同意时,也可采用单铸试块,单铸试块的形状和尺寸按GB/T 5680—2010中图A.1~图A.3的规定执行。当铸件最大壁厚超过120mm时,试块尺寸、形状可由供需双方商定。

②力学性能试验,每一批量取1个水韧处理后的试样,试验结果应符合表2的规定。

③当规定做冲击性能试验时,每一批量取3个冲击试样进行试验,3个试样的平均值应符合表2或订货协议的规定,允许其中有1个试样的值可以低于规定值,但不应低于规定值的70%。

④拉伸试验按GB/T 228.1的规定进行。冲击试验按GB/T 229的规定进行。

3)硬度检验

当硬度作为验收条件时,硬度检验应当按批进行,当硬度在铸件本体测试有困难时,也可在铸件的附铸试块上测试,每批随机抽取3件铸件(或3个试块)进行检验,硬度应在铸件表面下方大于或等于2mm处测试。布氏硬度试验按GB/T 231.1的规定执行。

4)金相检验

当金相组织作为验收条件时,金相检验用试样应在力学性能用试块中制取,并应在距试块表面不少于6mm处制取,试验方法按照GB/T 13925的规定执行。

5)复试

①当力学性能试验结果不符合要求时,供方可进行复试。

②拉伸试验不合格时,从同一批次中抽取2个备用拉伸试样,如2个试验结果均符合表2的规定,则该批量的拉伸性能为合格,若复试中仍有1个试样不合格,则供方应按下文 “重新热处理”的规定处理。

③冲击试验不合格时,从同一批次中制备冲击试样进行双倍复试,复试的每个试样的值,都应大于或等于规定的最小平均值,否则供方应按6.6的规定处理。

④首次硬度检验的不合格数量不应超过1件,如超过1件,则该批铸件为不合格。硬度不合格时,应随机在同批次中抽取3件铸件 (或3个试块)进行复检。复检结果均应符合表2的规定,否则供方应按下文 “重新热处理”的规定处理。

6)重新热处理

经热处理的铸件性能不符合表2的规定时,试块随同铸件可重新热处理,但重新热处理不应超过2次。重新热处理后应按 “力学性能试验”、“硬度检验”的规定重新进行试验。

7)附加检验项目

①应用渗透检测方法检测铸件表面缺陷时,需要检测的表面和验收的质量等级由供需双方商定,其检测方法和评级标准按GB/T 9443的规定执行。

②应用射线检测方法检测铸件内部缺陷时,需要检测的范围和验收的质量等级由供需双方商定,其检测方法和评级标准按GB/T 5677的规定执行。

(7)质量证明书

1)交货时,供方应向需方提供质量证明书。质量证明书应包括下列内容:

①订货合同号;

②图号;

③铸件名称;

④重量;

⑤材料牌号;

⑥产品执行标准编号;

⑦铸件识别号或熔炼炉号;

⑧化学成分分析报告和力学性能试验报告等;

⑨热处理状态、热处理曲线记录、热处理炉批号;

⑩主要缺陷及焊补记录 (包括位置与尺寸草图);

11○合同和技术协议中有要求的其他检验报告。

2)质量证明书应有供方质量部门和负责人的签章。

(8)标识、包装和运输

1)铸件上应有供方标识、订货合同号、图号、炉号、件号等标志内容。

2)包装和发运由供需双方商定。