冶金设备标准化改革开放40年发展综述

2018-10-25全国冶金设备标准化技术委员会中国重型机械研究院股份公司胡觉凡

全国冶金设备标准化技术委员会 中国重型机械研究院股份公司□胡觉凡 苏 静

1 前言

钢铁行业是国民经济的支柱性基础产业,为国家经济建设与发展提供重要的保障。从70年代全套系统引进第一条1700mm轧钢生产线,到进入21世纪实现冶金生产全流程设备完全自主设计和建造,我国冶金设备经过了从弱小逐步走向强大,由设备输入国转变成输出国的艰辛历程,取得了翻天覆地的变化。改革开放40年的今天,智能制造、绿色制造的发展使冶金机械实现了升华和涅槃。冶金设备标准化活动一直伴随着钢铁行业的发展,也经历了从 “小”到 “大”,由弱到强的过程,为支撑产业发展,促进行业技术进步提供了必要的基础支撑和技术引领。

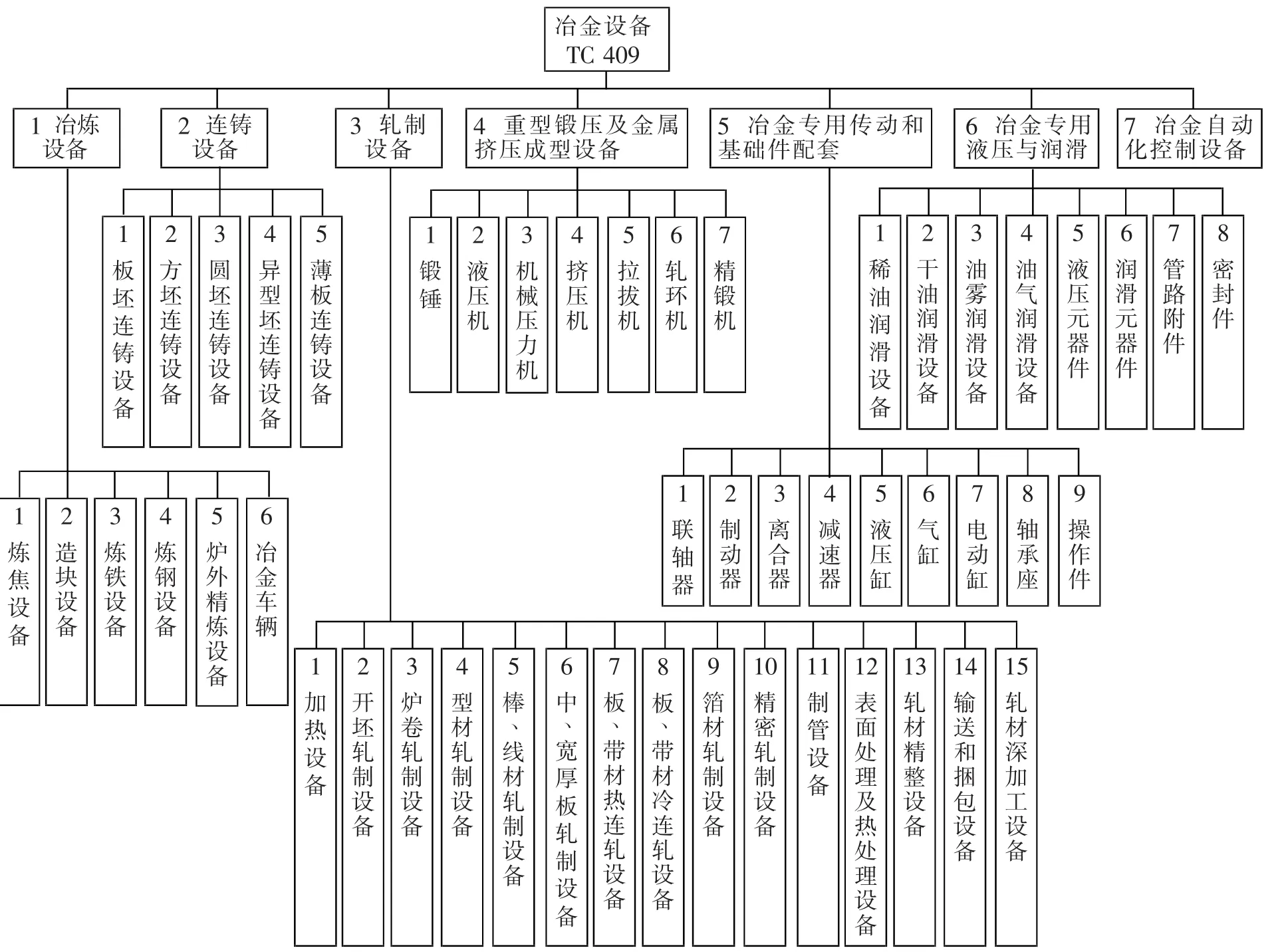

全国冶金设备标准化技术委员会 (SAC/TC409)成立于2008年,是经国家标准化管理委员会批准的委直属技术委员会,主要负责冶炼设备、连铸设备、轧制设备、重型锻压和金属挤压成型设备、冶金专用液压润滑及控制设备、冶金机械专用配套和冶金专用传动配套设备等专业领域的国家标准、行业标准、团体标准的制修订工作。

新修订的 《中华人民共和国标准化法》,自2018年1月1日起施行,我们迎来了标准化工作的新时代。在落实 《深化标准化工作改革方案》、 《装备制造业标准化和质量提升规划》等系列方针、政策过程中,冶金设备标准化该如何结合产业发展方向,推动成果转化,引导装备技术进步,让标准走出去,开创新天地是今后一段时期工作的重点方向。

2 历史的回顾

(1)从无到有,标准体系建成

建国初期,全国统一标准不多,实际情况是使用哪个国家的产品,设备就采用哪个国家的标准,形成了 “万国牌”标准。我国第一个五年计划开始后,大规模经济建设迫切需要有统一的先进的技术标准,这期间装备制造行业主要是根据需要开展标准化工作,工厂标准化起了主导作用并有了显著发展。如:沈阳矿山机器厂从紧固件标准化开始,对减速机、联轴节等部件进行标准化设计,很快制定出96项工厂标准,以后逐年增加,1956年时累积达到408个。同时,用苏联标准代替 “万国牌”的标准也是当时标准化工作的一个显著特点。富拉尔基重型机器厂 (现在的第一重型机械集团公司)引进了前苏联乌拉尔重型机器厂的全套标准,结合我国情况制定了从设计到工艺、从产品到包装,包括基础性和专业性方面的一套比较完整的企业标准。这些标准是制造业标准化发展历程中的重要组成部分,是重型机械行业标准化发展的基石。

第二个五年计划开始后,我国开始建立国家标准,重型机械行业标准化的工作机构确立,国家标准、部标准的制定快速发展。1959年初,一机部三局通知重型行业各厂,决定重型行业的标准化工作由西安重型机械研究所负责归口管理,并明确该所为本行业标准化的核心机构。从1959年至1965年的七年间,共完成制定各类标准740余项,其中97%属于基础零部件标准。在新中国社会主义全面建设的十年中,这些标准的贯彻实施为本行业的产品生产和技术发展起到了指导性作用。

1978年12月,党的十一届三中全会召开,会议做出了实行改革开放的新方针,将国家工作重点转移到社会主义现代化建设上来。同年,国家标准总局成立,我国的标准化事业开始进入全面发展的新时期,重型机械行业标准化工作迈入向技术水平提升的深入发展新阶段。80年代初,除了完成行业基础通用技术标准的修订、补充以及关键单体设备产品的标准制定外,重点是集中全行业力量,通过技术攻关,完成了一大批基础零部件标准的试验、验证与制定工作,包括联轴器、减速器、离合器和制动器、液压润滑元器件、水压机零部件、液压缸、气缸等,特别是传动零部件的很多标准如 《NGW行星齿轮减速器》、 《鼓形齿联轴器》、 《十字万向联轴器》、《电磁液压制动器》等的使用范围已经超出了重机行业,为我国基础件开发奠定了坚实的基础,充分体现了标准引领技术发展、推动技术全面应用的作用。

到80年代末期,经历了照搬国外标准过渡到改创自己研制标准的过程,由西安重型机械研究所归口管理的重型机械行业各级各类标准共有1251项,包括国标九项,部标151项,行标1076项;分为基础通用、冶炼机械、连铸机械、轧制机械、重型锻压机械、基础零部件、液压润滑设备等七大类,其中近40%的标准已经达到国际70年代先进水平。从历史发展看,这些标准已能满足当时行业需要的80%,对于指导本行业老产品整顿、新产品研制发展、缩短设计制造周期、维护设备保证生产等都起到了积极作用,取得了重要的社会和经济效益。在这段时间里,重型机械行业基础标准体系也初步形成。

(2)由小到大,成套设备标准发展

上世纪90年代,国家体制改革取消了行业归口所管理制度,我们按上级要求在原来重型机械行业标准工作的基础上申请组建了机械工业冶金设备标准化技术委员会,从事冶金设备专业领域内的国家标准、行业标准的起草和技术审查工作。随着业务管理体制的变化,2008年与原冶金部的冶金机电标委会共同组建了全国冶金设备标准化技术委员会,负责冶金设备专业领域的标准化工作,并一直工作至今。2008年,中国成为国际标准化组织 (ISO)常任理事国,随着国家标准化政策的不断完善,冶金设备标准化工作步入快速发展期。

冶金行业经历了90年代治理整顿的艰难时期,进入新世纪后步入快速发展期。产品开发和设计由引进仿制型向自主创新型转变,2008年时,我国冶金机械制造业已具备提供年产300万吨钢的高炉、焦化、烧结、连铸、连轧等大型钢铁联合企业成套设备的能力。期间,标准化工作同步发展,大量的机组、生产线等成套设备标准开始制定,如: 《焦炉机械 第1部分:型式与参数》11项焦炉机械系列标准; 《板坯连铸机 第1部分:术语》等七项连铸机标准; 《宽厚板轧制设备 验收规范》、 《热连轧机组 验收规范》、 《冷连轧机组 通用技术条件》、 《周期式热轧管机组》、 《冷轧金属板带精整剪切成套装备 横切机组》等32项金属材料轧制设备标准。这些标准的制定,使冶金设备大成套、大机组结束了无标可依的状态,使体系内成套设备标准比例达到10%,加上近30%的关键单体设备标准,改变了以往基础零部件和专业配套件标准占绝对多数的情况,标准体系更加完善、合理。同时,标准的发布实施,促进了我国冶金设备行业自主成套能力和综合技术水平的提高。

(3)由弱到强,自主技术标准壮大

摩天大楼是一砖一瓦盖起来的,产品生产线是由零部件、单体设备组成的。成套设备集成水平的一个重要表现就是单体设备综合技术指标、配套零部件的质量和可靠性。随着我国冶金设备制造基础工艺和材料技术的不断发展, “十一五”和 “十二五”期间,我们的关键设备和零部件制造水平都有飞速发展。标准体系内从冶炼到轧材深加工,90%专业的主要单体设备都有标准,尤其是出现了一批打破国外封锁,自主开发,技术指标达到世界先进水平的产品标准,如:铝挤压机、棒材冷剪、板材冷轧飞剪、RH和VOD等炉外精炼设备、冷轧管机、两辊热轧管机等,这些标准制定是没有东西可以借鉴的。基础零部件标准方面,在国家 “一五”发展时期,重型机械行业还是全面引进苏联标准,没有自己的标准。如今我们已经具有全面完善的配套基础零部件标准体系,包括传动、液压、气动、润滑、密封、管路附件、操作件等专业,标准数量达到200余项,这些零部件标准是行业院所、企业经过多年的试验验证、技术攻关,从引进消化吸收到再创新取得的,具有完全的自主知识产权。这些标准现在不仅应用于冶金行业,而且在矿山、石化、起重、港口机械、工程机械等行业也得到广泛应用。

3 取得的成绩

(1)标准体系现状

多年来,在全行业标准化工作者的努力下,冶金设备行业的标准化工作取得了长足的发展,经过标准的整合、制定、修订,建立并逐渐完善了我国冶金设备标准体系。现在的冶金设备标准体系框架结构见图1。标准体系框架是以产品为对象分层次建立,体系结构涵盖了七大类,五十小类的设备和零部件、元器件,做到了绝大部分产品有标准可循。体系结构层次分明,从原材料铁矿处理到轧材产品的深加工,既包含机组、整机,又有专用零部件和液压、电控系统。截止到2018年6月,冶金设备标委会归口管理的现行有效标准数量为598项。现行有效标准情况见表1,标准的专业分布情况见表2,在研标准制修订计划情况见表3。

标准体系布局较为合理,专业覆盖比较均衡,重点突出,符合冶金设备大集成、大成套、个体差异化明显的专业特点。标准体系基本体现了产业发展现状和冶金设备制造行业的专业技术水平,满足了设计、制造、生产、检验和设备运行的需求。

(2)贯彻始终的 《重型机械标准》

图1 标准体系框架结构

表1 现行有效标准

表3 在研标准制修订计划

《重型机械标准》 (以下简称 《重标》)是重型机械行业使用的一套完整的设计、制造标准化体系,也是我国机械行业唯一由政府或行业协会组织制定并发布实施的一套装备设计制造标准体系。 《重标》自1958年第一版正式发布,至今60年间已历经了五次修订,在全国累计发行近70万册。 《重标》的首次制定和前四次修订都是由国家政府部门组织修订和发布实施的,第五次修订是由重型机械工业协会组织完成的。 《重标》作为统一的设计、制造标准体系,在重型机械行业内,得到了全面的贯彻执行,以一重、二重、上重、大重、北方重工、太重、中信重机、中重院为代表的冶金装备制造企业都直接将《重标》作为自身企业标准体系的基础,这一属性在我国是唯一的和特殊的,是由重机行业的特点所决定的。重机产品涉及面广,几乎每项工程或设备必须由多家企业联合制造完成,这就必须有一套统一的标准来规范各企业的设计、生产制造过程,充分体现标准的统一性原则和作用。 《重标》是结合重型机械产品大型化、连续化、自动化、成套化的特点而产生的自成体系的成套标准,它是重型机械制造业发展的重要技术支撑,对推动行业的技术进步发挥了重要作用。

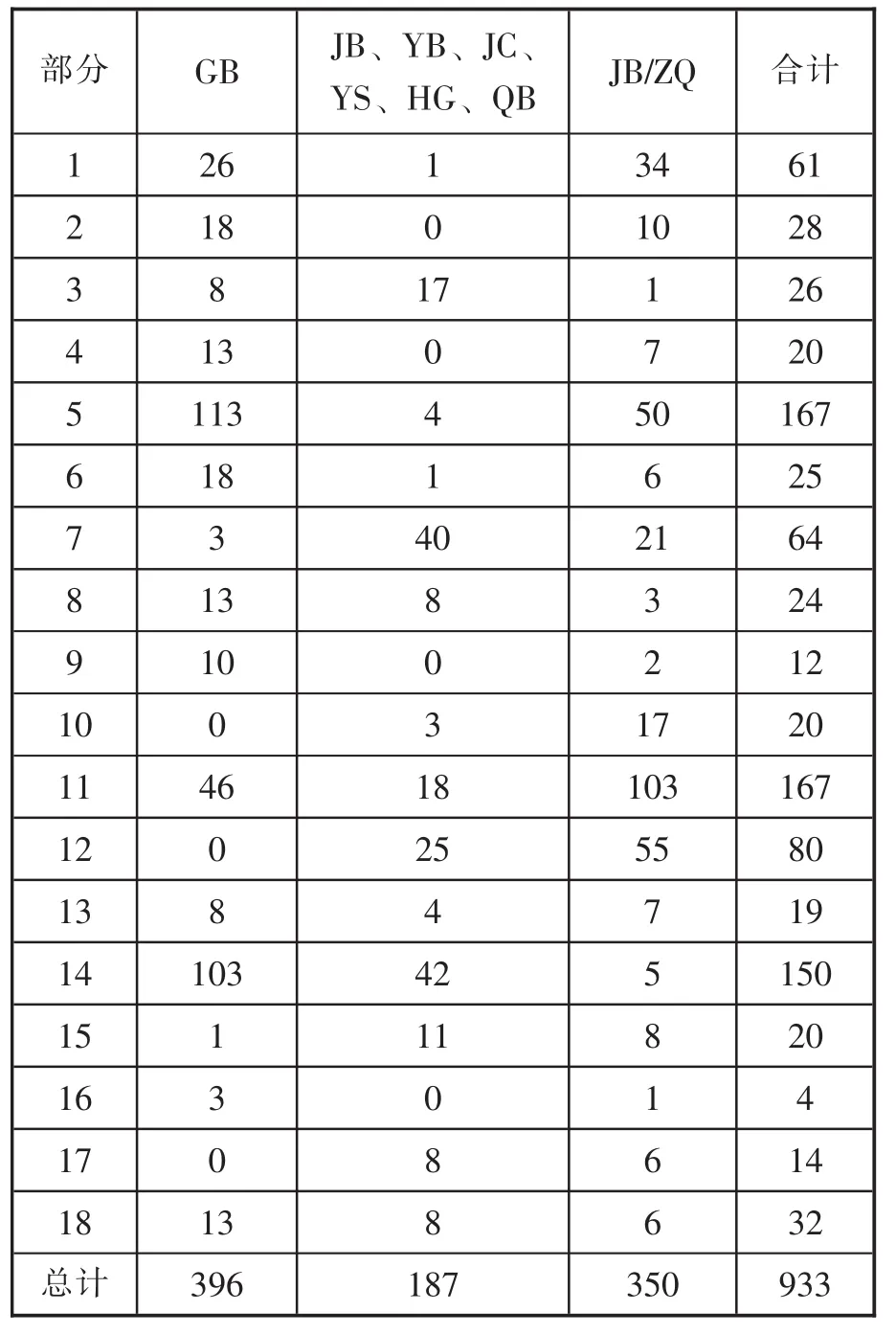

20世纪80年代,在全面改革开放政策的推动下,重型机械技术引进与合作生产项目的增加,国外先进标准的应用也在大量增加。为了贯彻落实国家关于积极采用国际标准和国外先进标准的方针政策,在机械部重型矿山机械局的领导部署下, 《重标》进行了全面修订。《重标》 (86版)与原体系相比有了较大的改动,技术水平大幅度提高,具备了工业发达国家七十年代末八十年代初的标准水平,形成了后来40年重型机械行业发展所应用的基础体系。经过1997年和2006年两次修订,目前使用的 《重标》 (2007版),共录入标准933项,按重型机械行业的特点和产品技术要求分为18部分,技术内容组成情况见表4,具有以下特点:

表4 《重型机械标准》 (2007版)技术内容构成

a)积极采用国际标准和国外先进标准,以西马克德马克公司最新标准作为基础,并吸收日本、欧盟等国最新现行标准,保持了与国外同类标准的同步发展和技术的先进性。

b)注重吸收为重型机械配套的重点基础零部件。针对当时部分重型机械基础零部件在可靠性、技术性能指标、质量水准和品种方面与国外相比差距明显的现状, 《重标》 (2007版)积极推广各企业科研成果,扩充了通用零部件的品种,并将引进项目中或者国内独资的外商生产的先进基础零部件纳入到重标行列,从而显著地提高了标准的配套水平和综合技术水平。增加的零部件标准中 (主要是JB/ZQ标准),吸收转化德国DIN标准和西马克公司、日本椿本公司、法国ATV公司、德国林肯、美国AISE等国的先进标准35项,约占37%,国内科研成果转化及配套需要的标准60项,约占63%。

c)注重标准的协调性、完整性和配套性。全面贯彻现行基础国家标准、行业标准共583项。同时,如有些国标、行标的标龄过长,根据行业使用的情况,对其进行编辑性修改后纳入重标;有些国标或行标已经作废,但为了生产配套需要,对其进行修改后编入重型机械联合企业标准 (JB/ZQ),而且保留了多年在重机行业之中有效的标准项目。

《重标》不仅在重型、冶金及矿山机械行业得到全面的应用,而且在石油、化工、起重运输、轻工等行业的设备制造中也得到了广泛的应用,对推动行业技术进步、提高产品质量、降低成本和改善生产管理起到了重要的作用,得到了广大用户的欢迎和支持。此外, 《重标》作为统一的设计、制造与检验依据,在大型成套设备及技术引进与合作生产中,也得到了国内外的广泛认可,已具有良好的信誉和知名度。

(3)核心技术——《重型机械通用技术条件》系列标准

装备制造业是为国民经济和国防建设提供技术装备的基础性、战略性产业,具有产业关联度高、技术密集和资金密集等特点,其发展水平体现了一个国家的工业化水平、科技创新能力和综合国力。在装备制造业特别是重大装备制造业的发展过程中,基础性技术工艺制造标准体系的完善和先进起着非常重要的作用。 《重型机械通用技术条件》是一系列完整的基础制造工艺标准,在我国重型装备制造行业的各大型主要企业中有这样的一项规定:图纸中即便没有技术要求的条文显示,图纸仍必须按照 《重型机械通用技术条件》中的相关规定执行。因此, 《重型机械通用技术条件》是重机行业产品设计、生产制造时必须共同遵守的技术依据,也是重机制造企业与国内外用户对产品的生产制造质量的检验依据。

《重型机械通用技术条件》是 《重标》的重要组成部分,在历次修订中都是核心内容之一。在改革开放之初, 《重标》全面修订时,要求结合宝钢2050mm热连轧机合作生产,以西马克公司(SMS)最新标准为基础,筛选吸收国外其他公司的先进标准,保证先进性。西马克公司在全球通行的制造工艺标准 (SN200)中包括了:概述、材料、火焰切割、弯曲、焊接、切削加工、装配、防腐、标记、包装和检验10个部分。考虑到行业内各企业的生产现状和实际需要,以不降低西马克公司的技术指标为原则,修订完成了 《重型机械通用技术条件》 (JB/ZQ 4000.1~4000.10—1986),在以后的两次修订中,结合贯彻通用技术条件的经验和实际应用的成果,进行了细化和补充,使技术内容更加完善、实用性更强。2007年, 《重型机械通用技术条件》已经升级为行业标准,代号为JB/T 5000.1~5000.15—2007,增补了五项标准,包括:产品检验、火焰切割、焊接、铸铁件、有色金属铸件、铸钢件、铸钢件补焊、切削加工件、装配、配管、涂装、包装、铸钢件无损探伤和锻钢件无损探伤。2017年,根据行业发展需要,我们在系列标准中增加了 “液压系统”部分,增加了人身安全、环保等内容,例如对起重设备、放射性、余磁性等的检验要求等。经委员要求,申请将 《重型机械通用技术条件》升级为国家标准,并响应标准走出去的要求,同时申请了英文翻译版,均获得国家批准立项。到2018年7月底已经完成全部16项标准计划的报批稿。国家标准 《重型机械通用技术条件》更具先进性、有效性、实用性和可操作性的特点,随着标准及其英文翻译版的发布实施,必将发挥其强大的推动重型机械行业技术进步的作用,必将取得良好的社会和经济效益,为包括冶金设备在内的重型机械行业开拓市场参与国内外竞争创造条件,满足重型装备制造业持续发展的要求。

4 新时代工作思路

改革开放以来,冶金设备行业标准化工作坚持为行业服务,适应产业发展,同步技术进步,不断完善标准体系,虽然发展中取得了一定的成绩,但是也存在一些问题,如:安全等强制性标准缺失、个别专业标准极少、国际标准化活动参与的少等。当前钢铁行业的工作目标是持续推进供给侧结构性改革,去产能、提质量、抓环保、降成本、保质量;冶金设备技术发展的主要目标是:实现主体设备的自主设计、自主制造、自主集成,在高精度、高效率、高可靠性等方面达到国际先进水平,提高设备大型化,成套装备自动控制和核心关键技术的自主创新水平。

冶金设备制造业的标准化工作,无论在发展思路上还是工作重点和方法上,都必须开拓创新,服务于冶金装备制造业这一发展战略,为装备制造业的关键技术研究,形成具有自主知识产权的技术和产品,实现为产业化提供标准化技术支撑。工作的重点是:

(1)加强基础通用标准的研制,为设备质量提升做好技术储备和支撑

关键基础零部件、先进制造基础工艺决定着产品的性能和质量,是设备整体水平和核心竞争力的根本体现,是制造强国建设的重要基础和支撑条件。尽管我们在过去的工作中一直坚持基础通用标准的研制,基础零部件标准做的比较好,但是与产品配套的试验方法、产品检验等基础标准少,使得贸易双方在产品交货时无法核定货物的性能指标质量。对于产品的研制和深入开发,要想从根本上突破和掌握,必须从试验入手。我们应加强试验方法和产品性能检测方法类标准的研制,提高设备配套水平。

(2)跟踪国外先进技术,探索开展国际标准化活动

目前冶金设备专业在国际标准化组织 (ISO)中没相应的专业技术委员会 (IC)和分技术委员会 (SC),也没有相应的国际标准。国外一些大型冶金设备制造企业,例如:西马克、三菱重工、达涅利、奥钢联等,都有各自的企业标准化体系,保证了自己产品的质量和技术优势。我国冶金设备制造行业通过技术引进和合作生产,采用了一批国外先进标准,基本保持了与国外同类产品的技术水平的同步。我国现在已经步入冶金设备输出国的行列,为了更好响应 “一带一路”战略,落实好 《装备制造业标准化和质量提升规划》,我们将继续跟踪国外先进技术,加强自主创新和科研成果的转化,保持标准的先进性,应用先进的标准服务于冶金设备的制造,努力为拥有自主知识产权的冶金装备 “走出去”服务,填补空白。

(3)补充缺失的标准,完善标准体系

冶金设备标准化技术委员会归口管理的标准体系中还有个别专业缺失标准,包括:冶炼专业的一些传统工艺设备,如:铁水预处理设备、高压水除鳞设备、冶炼干燥和烘烤设备、各类上下料的操作机 (手)等,也包括新兴的冶金产品外延深加工设备,如:弯管机、张力预拉伸机、管端加厚设备、复合管成型设备等,我们应通过统筹规划、优化标准结构、完善标准体系,解决好标准缺失、滞后等问题,尽快完成相关标准的制定工作。

改革开放40年来,冶金设备标准化快速发展,取得了一定的成绩,在新时代,我们应深入贯彻落实 《深化标准化工作改革方案》、 《国家标准化体系建设发展规划 (2016—2020)》等国家标准化战略部署和规划,围绕冶金产业结构调整、转型升级的发展改革任务,持续推进科技创新成果的标准转化,加强绿色制造、智能制造标准研制,完善标准体系,充分发挥标准的基础性和引导性作用,为冶金设备行业的发展搭建好服务平台,使冶金设备标准化再创佳绩。