再流焊加载曲线设置对温度循环适应性研究

2018-10-24刘正伟

刘正伟

(中国西南电子技术研究所四川成都610036)

在SMT工艺中再流焊接是核心工艺,因为印制电路板(PCB,Printed Circuit Board)设计和温度曲线的设置是否合理,最终都将以不良焊接的形式集中表现在焊点中。由于温度曲线设置问题而导致的不良焊接,将在温度循环适应性研究中降低器件焊点寿命,从而影响军事电子产品在服役过程中的使用寿命[1]。因此,研究再流焊温度曲线的设置对器件在温度循环中的适应性显得尤其重要。

1 再流焊仿真与分析有限元模型建立

影响PCB组件温度分布的因素可分为内部和外部两种因素[2]。内部因素包括元器件类型和尺寸、引脚类型和尺寸、芯片类型和尺寸、热阻及热流密度等;芯片与基板间连接方法,器件与PCB板件的连接方法以及所用材料的尺寸和热性质;封装材料的尺寸和热性质;基板的材料和尺寸;焊膏材料的尺寸和热性质等。外部因素包括焊接方式、温区设置、传送带速度、热风速度、氮气浓度、对流系数、辐射率、器件排布与表面辐射等[3-4]。因此,为了精确反映实际再流焊工艺过程对焊接组装组件质量的影响,必须建立其合理的热仿真分析模型及相应的边界条件等。

1.1 仿真分析模型边界条件的确立

对于再流焊工艺,其热分析模型主要有两种边界条件,即对流和辐射[5-6]。

1)对流:再流焊中的边界条件之一是对流,根据牛顿冷却公式得:

由于再流焊加热过程中,被加热的PCB及其组件的模型是一个扁平板状体,而再流焊炉内的高度很低,大约只有35mm,再流焊在某一个温区内热量的传递过程可以看作是热量从炉壁的上下表面向中间的PCB组件传热[7]。

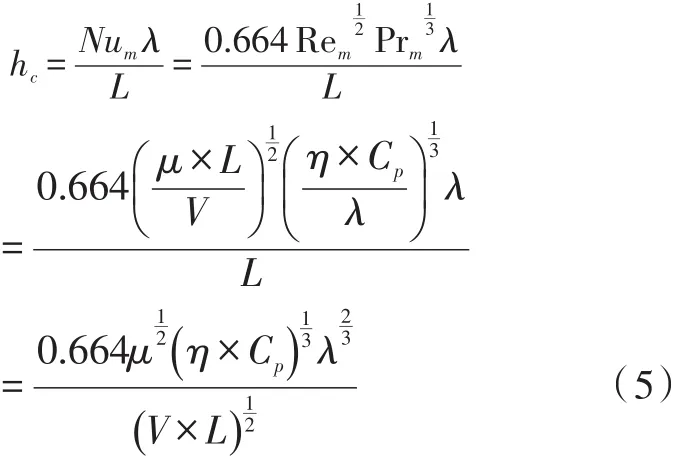

式(1)中的未知数是hc,本项目研究再流焊中的对流传热方式可近似看作是双面热气流纵掠平板的对流传热[8],因此

这样,就可以求出hc:

本研究为选择合理的工艺参数,所选用的气体流速分别为μ=3 m/s,μ=4 m/s和μ=5 m/s。则根据式(5)可求出对应速度的对流换热系数hc。

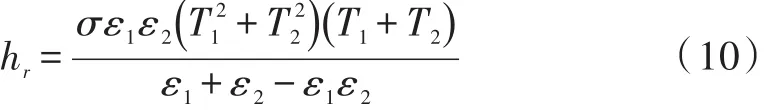

2)辐射:再流焊中另一个边界条件是辐射,根据热辐射传热公式得:

则式(6)的特征值可以近似地认为是,A1=A2=A;X21=1。

因此,式(6)变为:

所以,单位面积的传热方程为:

在工程计算中经常把辐射传热换算为对流传热[9],这样,写成牛顿冷却公式的形式为:

式中:hr经过辐射转换的对流传热系数(J/m2.K)。

所以:

各材质的发射率如表1所示。

将表1中的参数和实际加载的温度值代入式(10),可求得辐射转化为对流的传热对流系数hr。

表1 各材质的发射率

结合上面的两种传热方式,令h=hc+hr,则模型边界条件就变为:

表2为两中边界条件下的热对流系数h。

1.2 材料参数确定

材料参数的正确与否直接关系到分析结果的正确性[10]。对于混装组件涉及到材料参数如表3、表4所示。

表2 不同热风速度下的热对流系数h(J/m2.K)

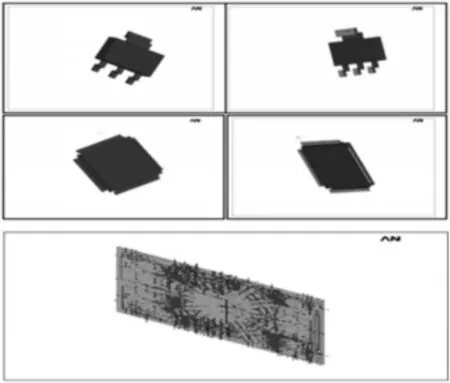

1.3 PCB组件有限元模型的建立

实际的PCB组件进行再流焊工艺过程的热分析模拟,必须先对实际的PCB组件进行合理的简化,使其成为计算机仿真模型。具有特定物理,几何特征的焊接组件进行合理的简化是获得最终正确仿真结果的关键。整个组件上具有元器件数目多、类型多、引脚(焊点)数多、尺寸小而密度高等特点,特别是焊点数目少则几百个,多则成千上万个,在进行仿真分析时全部建立起实际模型是非常耗费周期的,对于有限的计算机分析资源而言也是不可取的[11]。在热分析中,元器件的接触主要是进行热传导,本研究采用下面的公式进行等效处理有利于加快计算,经过验证又不影响结果正确性和精度。等效处理时器件与PCB之间的绝对热传导系数,可用下面公式来表示热传导系数的大小[12]。

表3 材料基本参数

表4 材料在各温度的比热值J/(kg.K)

图1为部分元器件等效示意图和焊接组件再流焊热仿真分析模型。

图1 再流焊炉焊接组件有限元仿真模型

2 加载曲线设置

实际物理模型的载荷条件必须转换成用于仿真分析载荷曲线加载到PCB组件实体模型或者有限元模型上[13]。根据研究条件,再流焊采用的是12温区的炉子,因此运用ANSYS分析时,将载荷-时间曲线分为载荷步,一个12个加热温区的载荷时间曲线如图2所示。

图2 载荷--时间曲线

对于每一个载荷步,定义其相应载荷值及时间值,同时设定载荷为阶跃载荷[14]。将热空气对PCB组件的加热作用作为载荷步加载到PCB组件的分析模型上。

参考SJ/T 11216-1999等标准,综合考查保温区最后温区间温差、焊料再流峰值温度、焊料液相线温度以上时间、整板过板时间、预热区升温速率、冷却区降温速率等指标可以得到以下结果[15]:

传送带速度:850 mm/min(26 s);预热温度:180℃;保温温度:180℃;再流温度:230~240℃;热风速度:5 m/s。经分析比较,优选参数分别为:传送带速度为:850 mm/min;热风速度为:5 m/s;试验温区温度设置如表5所示。

3 验证

优化后的工艺参数转化成加载曲线仿真得到热分布云图如图3所示。

表5 优化试验工艺参数组合

图3 混装组件TOP再流焊仿真结果

从图3中可以看出,预热区升温速率在1.7℃/s左右,这与指标相比在升温区的1.2~2.5℃/s的范围,冷却区降温速率为1.8℃/s左右,符合降温区的<4℃/s;保温区温差在8℃左右,符合指标要求的0~10℃;再流区峰值温度为232℃,符合指标要求的230±5℃;>217℃的时间约为16 s,符合>10 s的指标要求;>180℃的时间约为70 s,符合要求的15~90 s;整板过板时间为312 s,符合指标要求的不高于400 s。

由分析可知,即表5中的参数设置可以满足相应考察指标的要求。

4 结论

本研究提出的再流焊加载曲线设置方法中,包括再流焊焊接工艺仿真、对组件的应力应变分析[16]、极差分析及对组件的热循环可靠性分析等技术,分析再流焊工艺曲线设置对组件温度循环可靠性的影响,其过程包含下述过程:

基于热传递及热结构耦合[17]理论对再流焊焊接工艺进行仿真;对热循环模型求解并取得了可靠性最高的工艺参数最优组合。