水泥稳定级配碎石配合比设计及调整研究

2018-10-24张文霞

张 文 霞

(山西施宇公路工程质量检测有限公司,山西 大同 037011)

0 引言

水泥稳定级配碎石的定义在2015年颁布的《公路路面基层施工技术细则》中明确规定:以水泥为结合料通过加水与被稳定材料共同拌和形成的混合料,包括水泥稳定级配碎石、水泥稳定级配砾石、水泥稳定石屑、水泥稳定土、水泥稳定砂等[1]。水泥稳定级配碎石是基层设计中最常用的结构类型,水泥稳定级配碎石的级配设计和调整是路面质量的重要保证,提高配合比的合理性和稳定性是路面质量的有力措施。下面就水泥稳定级配碎石的配合比设计以及生产的调整进行探讨。

1 配合比设计以及调整的意义

配合比设计的级配是混合料最基本的要素之一。设计的过程中要符合以下条件:1)原材料、混合料的技术指标符合规范要求。2)无侧限抗压强度的要求。3)结合当地的情况,确定最佳技术指标。按照以上原则进行设计,但是在通车后,路面使用效果却不同。其原因是设计的级配不合理,混合料本身设计质量存在缺陷。水泥稳定碎石生产过程中波动较大,混合料生产质量不稳定,造成生产的混合料偏离设计的混合料。因此配合比设计曲线的准确性和生产过程级配控制的稳定性是水泥稳定碎石的质量的基础,必须对其进行科学的控制。

2 配合比设计的探讨

2.1 水泥稳定级配碎石级配曲线的材料空间分析

水泥稳定级配碎石配合比设计的过程中,大多数设计者多注重设计过程,对原材料的种类以及力学空间搭配进行忽视。对于材料的种类以及类型而言,材料的设计结果是固定的。同样的级配曲线会有不同的性能,在室内进行标准试验比对进行验证。

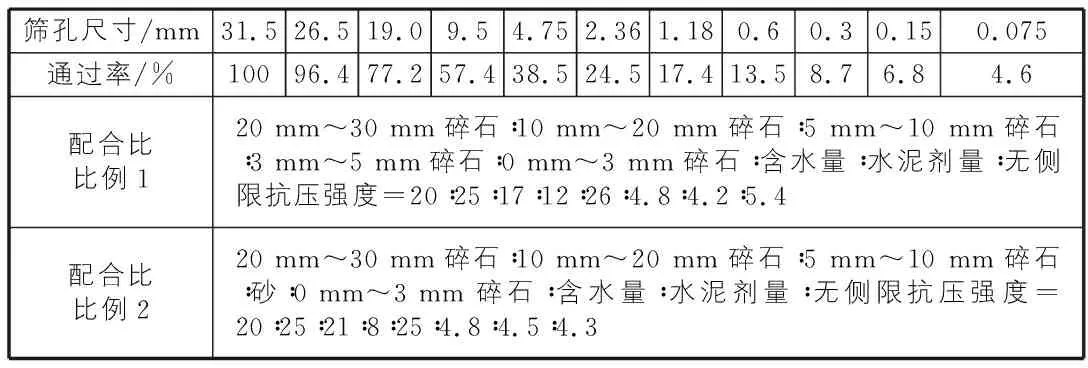

表1 标准试验对比表

从表1中可以看出:1)水泥稳定级配碎石级配的设计中把机制砂换成中细砂,虽然能合成同样的级配曲线,但是无侧限抗压强度和最佳含水量、最佳水泥剂量都会不同。2)水泥稳定级配碎石级配的设计中合成级配一样,但是强度从5.4 MPa降低到4.3 MPa,公路等级从极重、特重交通降低到重交通,水泥剂量从4.2%上升到4.5%,所确定的技术参数都发生较大地变化。选择不同规格的材料搭配使混合料会有较大的变化,因此设计混合料的级配首先要满足连续级配。不仅设计的混合料级配曲线连续,而且原材料的规格要连续。原材料的集中粒径最好是2∶1的关系,这样材料的搭配会连续,空间布置合理。

2.2 水泥稳定级配碎石级配曲线的综合要求分析

在选择基础材料后,考虑整体设计的连续性,设计的级配曲线不一定在级配范围的中值。设计的级配曲线根据无侧限抗压限度、抗冲刷性能、路面产生裂缝的距离三个指标进行设计。在室内设计时只考虑无侧限抗压强度指标。抗冲刷性能和路面产生裂缝的距离都是依据经验确定,没有标准规范,这给设计带来困难。因此经过大量的实践摸索:粉尘含量少、细集料不宜太少都有利于其他两项指标的设计。这样设计的水泥稳定级配碎石不会偏离设计的方向。其次水泥稳定碎石基层施工技术的使用是一种趋势,更是考虑质量、进度等多种情况后的必然选择[2]。材料的充足性以及材料的价格都会对配合比设计产生影响。设计的过程中不考虑以上问题,施工单位在施工过程中,会再利用规范要求的波动进行适当的调整后,使用后混合料的性能发生变化。在满足质量要求的条件下,设计的配合比一定要考虑材料的供应状况和成本问题的影响。最后再严格按照规程的要求进行设计。通过以上三步的设计,使整个过程更加完善科学。

2.3 水泥稳定级配碎石取样代表性的分析

水泥稳定级配碎石的取样代表性是一个最基本的要求,但是在国内的石料供应中出现了问题。高速公路水泥稳定碎石的数量一般在60万t~100万t之间数量巨大。现在国家对环保要求越来越严格,材料出现供不应求的状况。这样在施工过程中就会出现多个石料厂进行石料供应。导致最初的取样样品和后期施工的过程中样品不符合,混合料的性能发生较大的变化。因此在设计混合料的过程中,应该增加备选料场的配合比设计,以备工程需要。

3 生产过程中配合比设计的调整分析

目标配合比、生产配合比完成以后进行实际生产。在生产的过程中要考虑设备性能、材料离析、控制参数的影响。

3.1 设备性能的影响混合料的分析

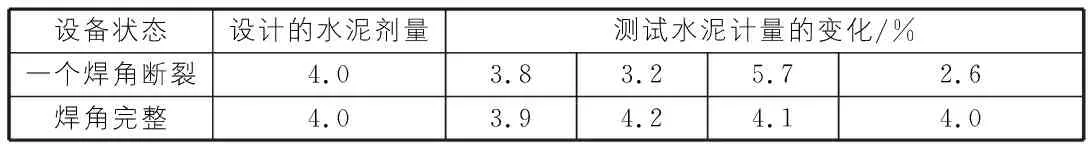

设备性能的影响是生产控制过程中经常遇到的问题。它主要表现在对材料称量的准确性的影响。如水泥螺旋布料器的计量装置采用三角支撑的计量斗形式。如果三角支撑的一个焊角出现断裂,设备运行时计量斗发生颤动,水泥计量会发生较大的变化,见表2。

表2 水泥计量变化测定表

不考虑施工设备的影响,混合料的技术参数有可能发生较大的变化。因此在设计混合料的过程中,设计人员要和设备操作人员紧密的联系在一起,将不同专业之间的知识融合在一起,将配合比设计更具有可操作性。

3.2 材料离析对混合料的影响分析

材料的离析变化在生产过程中经过堆放离析、上料离析、拌和离析、运输离析、摊铺离析五次离析。影响混合料离析最大的离析为堆放离析和摊铺离析两个过程,堆放离析的有效方式为降低料堆的高度,其次是均匀混合。因此保证混合料离析要对料堆的高度进行控制是至关重要的。其次装载机上料人员对原材料离析的状况有大致的了解。上料时级配尽量一致,需要管理人员加强管理,消除混合料的不稳定因素。

3.3 设备控制参数的影响分析

不同的厂家生产的设备的电器元件、设备质量、控制方式都有所不同。设备控制参数的控制一般是生产厂家的技术人员进行指导。在生产过程中最简单的办法是看拌合楼电脑的模拟量变化情况,变化较大的时候要考虑设备的控制参数、放大信号出现问题。如果设备还出现问题,在排除电路控制信号出现问题以外,要考虑设置的计量控制参数施工是否出现问题。在确定参数的过程中要实验室人员全过程参与,确定计量的准确性和稳定性。必要时请厂家人员驻场进行指导,生产稳定以后才可以离场。

3.4 混合料质量控制参数的分析

混合料的质量好坏是依据规范提供的技术标准进行检验。原材料发生变化混合料需要进行微调。因此在生产过程中级配的控制要关注变频电机的冷速变化。含水量的变化要通过试验及时检测,检测的过程中建立快速检测的方法指导生产,避免事后检验。水泥计量的控制通过滴定试验和总量校核的方式双向控制计量。整个控制过程需要在实验室的指导下进行工作。

4 结语

通过从注重空间设计、级配连续和取样的代表性三个方面对水泥稳定级配碎石配合比设计进行优化设计。在生产中调整级配过程中注重机械、控制参数、材料离析的影响,使目标和生产达到一致,重视水泥稳定碎石技术的实际应用,做好施工准备,规范施工流程,强化施工管理[3],全面提高了水泥稳定级配碎石的质量。