SA336F11CL.3筒体锻件制造工艺

2018-10-24张广威于慎君石如星张德祯中信重工机械股份有限公司

文/张广威,于慎君,石如星,张德祯·中信重工机械股份有限公司

随着我国煤化工产业的发展,甲醇的制造量逐渐增加,核心设备中甲醇合成塔所需规格也在逐渐增大。甲醇合成塔是合成气制甲醇装置中的关键设备,它的制造水平直接影响到甲醇产品的产量和质量。

甲醇合成塔锻件的主要技术要求

本文制造甲醇合成塔用筒体材料为SA336F11CL.3,锻件规格为:φ6720mm×φ6070mm×3950mm,锻件重量202t,采用336t钢锭锻造,是目前国内最大的甲醇合成塔筒体锻件。

化学成分、金相及夹杂物要求

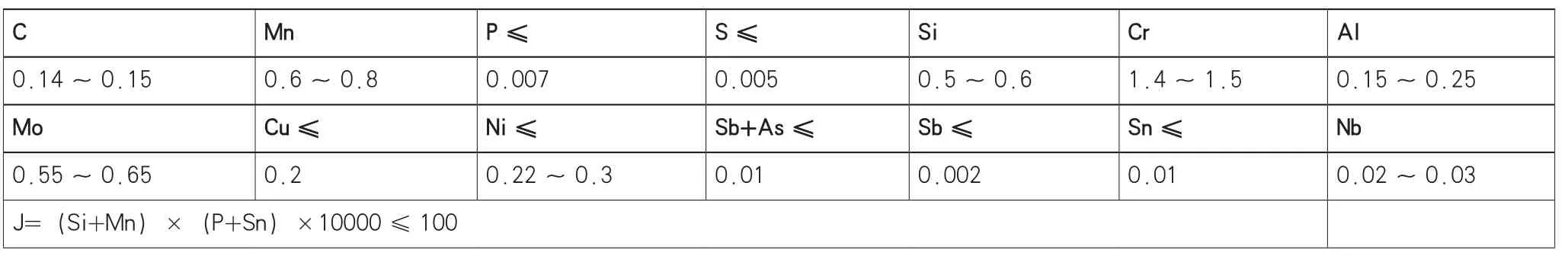

材料的成分满足表1成分值,晶粒度检验按ASTM E112进行测定,要求≥5级;夹杂物检验按ASTM E45进行评定,A、B、C、D和Ds不大于1.5级;A+C、B+D+Ds不大于2.5级。

力学性能要求

取样位置:T×T/2处(T:热处理时锻件的壁厚尺寸),试样轴线方向垂直于主锻造方向。调质状态下、调质+ Max.PWHT状态下、调质+ Min.PWHT状态下的机械性能指标应满足表2要求。

锻件生产的技术难点

冶炼方面

锻件对P、S含量及残余元素As、Sb等含量要求较低,J系数的控制难度大。为细化晶粒,冶炼过程中增加Al元素的控制,增大了夹杂物的风险。

表1 SA336F11CL.3化学成分(%)

表2 力学性能要求

锻造方面

为保证锻件质量,需采用WHF法锻透锻件心部,坯料冲孔尽量将心部冶金缺陷冲掉;由于筒体规格尺寸较大,控制成形尺寸较难。

热处理方面

在性能热处理时锻件壁厚达265mm,取样位置T×T/2处,强度要求高,且低温冲击要求十分严格,对预备热处理及性能热处理提出了更高的要求。

锻件制造过程及工艺控制

成分优化控制方案

为满足锻件的机械性能指标,尤其是-20℃低温冲击指标,对该材质的化学成分进行微合金化及主元素优化控制。

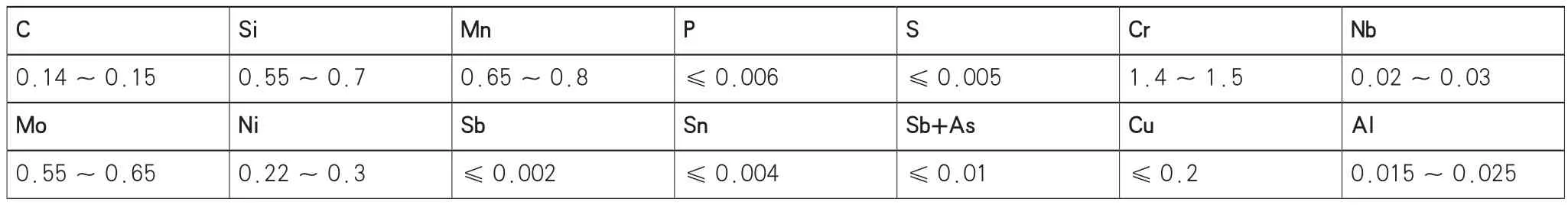

C可增加强度指标,C成分按上限控制;Mn在低合金钢中起固溶强化作用、效果强于Si,因此提高Mn成分指标的控制;Cr和Ni主要作用是增大奥氏体的过冷能力,从而细化组织,得到强化的效果,因此Cr成分按上限控制,Ni可提高低温冲击韧性,对于微量的Ni成分按0.22%~0.3%控制,加入Al及Nb成分的控制,以提高低温冲击韧性。具体成分详见表3。

冶炼工艺

冶炼流程如下:EBT电炉冶炼→LF精炼→VD→LF加热→VC浇注,3包合浇。

⑴ EBT电炉冶炼过程如下。

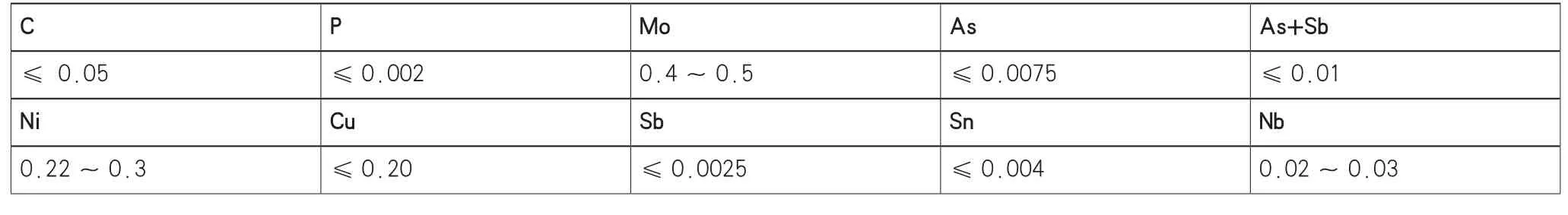

1)配入垫底石灰。氧化期放渣和补加渣料,确保出钢时P≤0.002%,其他化学成分见表4。

2)初炼炉调整钼含量。初炼炉出钢温度:1650~1680℃。

3)出钢前置换氩气。Si-Ca-Ba按3kg/t钢水加入,随钢流加入预熔渣和低铬各500kg。

4)严禁氧化渣进入精炼包。

⑵LF(钢包精炼炉)精炼。

1)精炼包吊到钢包车上后进行氩气置换。LF后加入Si-Ca线钢水。

2)精炼包加渣料。炉渣要求流动性好,适时调整氩气压力和流量,防止钢液裸露。

3)扩散脱氧剂(碳粉和Si-Al-Ca-Ba粉)要分批加入,保证白渣精炼,精炼化学成分见表5。

⑶真空处理和真空浇注。

真空处理钢水在高真空下保持,随时观察炉渣的喷溅情况,真空处理后回LF加热。座包前将中间包底、密封处及VC盖清洁干燥。座包后抽真空,中间包开浇真空度≤0.5。本材质熔点1514℃,中间包开浇温度控制在1570~1590℃内,控制注速和脱模时间。

⑷成品化学成分详见表6。

锻造过程

为破碎钢锭铸造组织,锻合内部孔隙性缺陷,打碎粗大晶粒及夹杂物,细化晶粒,防止内部萌生新裂纹,同时要满足该大型筒体的尺寸要求,必须采用合理的锻造工艺。

表3 SA336F11CL.3化学成分内控(%)

表4 EBT电炉化学成分控制(%)

表5 LF精炼成分控制(%)

表6 成品化学成分分析(%)

锻造工艺流程:预拔长、压钳口→镦粗、拔长→下料→镦粗、冲孔→预扩内孔→芯棒拔长→预扩内孔→平整端面→预扩内孔→精扩成形、修整、出成品。

⑴预拔长、压钳口。采用2200mm宽砧将钢锭整体预拔长至□2630mm×L。预拔长结束后,压制操作钳口,并将锭尾余料气割切除。

⑵镦粗、拔长。为保证锻透内部组织,将铸态组织转变为锻态组织,钢锭必须经历充分的镦粗、拔长工序。镦粗尺寸至2380mm,WHF法拔方至□2550×L,滚圆拔长下料。

⑶镦粗、冲孔。坯料经加热后,在油压机上镦粗至尺寸为2900mm,采用φ1200mm空心冲子冲料,冲孔后检查内孔质量,防止折皮出现。

⑷扩孔及拔长。预扩内孔至φ1600mm,采用φ1500mm芯棒拔长,平整端面至3900mm。 预扩内孔至φ3750mm。

⑸出成品。扩孔至φ5500mm,最后精扩至工艺尺寸、修整、出成品,成品如图1所示。

热处理

图1 成品锻件

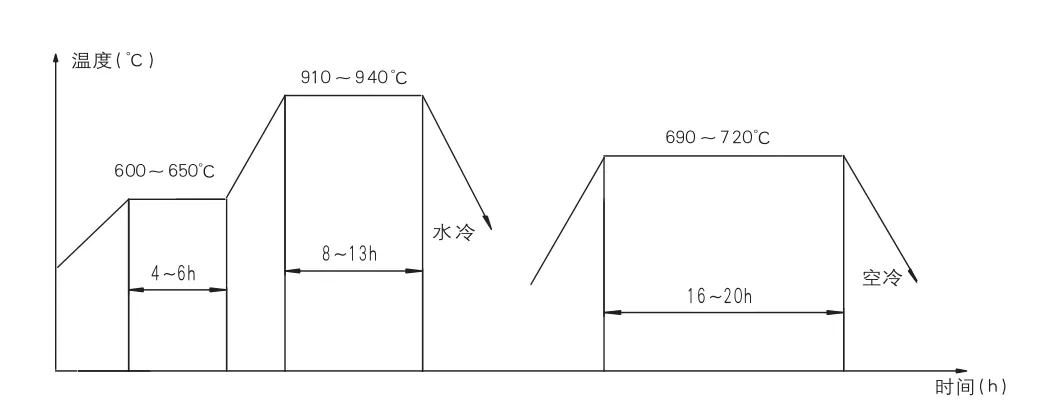

⑴锻后预备热处理。为改善锻件在锻造过程中形成的粗大组织,降低锻件内部化学成分与金相组织的不均匀性,防止和消除白点、氢脆等氢致缺陷;同时为性能热处理做好准备,预处理工艺采用两次正火+回火工艺,预处理工艺曲线如图2所示。

⑵性能热处理。为使筒体锻件加热过程中温度均匀,减小因加热不均而造成的变形,采用台阶式升温方式,性能热处理工艺如图3所示。采用的奥氏体化温度为910~940℃。

调质是改善锻件性能最为关键的工序,为实现筒体锻件快速冷却,采用水冷工艺,水冷前保证水温低于25℃。

⑶机械性能检测。

图2 预处理工艺曲线

图3 性能热处理工艺

1)非金属夹杂物及晶粒度检验见表7、表8。

表7 非金属夹杂物检验

表8 晶粒度检验

2)力学性能检验。在筒体锻件的水冒口端取样,进行强度、韧性,特别是高温屈服强度和低温冲击韧性的检测,其结果详见表9。对比图纸性能要求,机械性能试验结果完全符合要求,其中低温冲击韧性远高于要求值。

表9 机械性能检测结果

结束语

由于提高了C、Cr、Mo的合金元素含量,加入微量合金元素Ni,在T×T/2处取样,试样经过30h,690℃温度下的焊后模拟热处理后,性能指标仍然合格。这表明通过采取调整合金元素含量、合理控制冶炼、锻造、热处理工艺过程等措施,生产出合格的超大规格的SA336F11CL.3甲醇合成塔筒体锻件。