面向智能制造的锻造技术

2018-10-24蒋鹏孙勇曾琦北京机电研究所有限公司

文/蒋鹏,孙勇,曾琦·北京机电研究所有限公司

德国于2013年4月推出工业4.0,美国于2012年秋季提出工业互联网概念,韩国也相应推出了制造业创新3.0,我国于2015年5月19日推出《中国制造2025》。上述各国推出的战略都以智能制造为主导,其目的是:⑴推动信息化、网络化、智能化技术在制造业的深入应用;⑵创新生产模式和产业链分工;⑶建立全新的个性化和数字化的生产与服务模式;⑷取得全球制造业的竞争优势获得长期服务回报。无论是德国工业4.0,还是《中国制造2025》,都清晰描绘出了智能制造的发展途径:智能生产→智能产品→生产服务化→云工厂→跨界生产。

智能工厂与智能生产

德国人认为在工业4.0中,主要有两个主题,一是智能工厂,重点研究智能化生产系统及过程以及网络化分布式生产设施的实现;二是智能生产,主要涉及整个企业的生产物流管理、人机互动以及3D技术在工业生产过程中的应用等。智能工厂的架构如图1所示。

所谓智能制造就是将人工智能融合进制造的各个环节,通过将专家的知识或经验固化在系统或软件中,完成制造过程。在制造过程中,满足实现智能制造的要求,关键在于信息系统和自动化系统的集成,在此基础上能够根据制造环境的变化实现智能预测、智能调度、智能诊断和智能决策和优化。也就是说,将人工智能技术深度应用在制造工厂。

智能预测

在制造过程中,从控制角度来看,存在许多具有不确定性、非线性以及非精确性或多变量、强耦合、机理繁杂的控制对象。如果能采用智能集成建模的方法对其结果进行精确的智能预测,就可以对制造过程的优化决策和优化控制起到重要的作用。

图1 智能工厂架构

智能调度

高效的计划与调度对提升制造业企业的生产效率、缩短生产周期、降低生产成本具有重要作用,企业的计划与调度问题具有生产约束复杂、不确定因素多、多目标等难点。智能调度根据企业宏观生产计划和各项主要生产指标(如满足客户交货期、降低生产成本、提高熔铸炉利用率等),在满足各类工艺约束、资源约束及其他特定约束的基础上,基于多工序协同仿真平台,安排各生产任务在各工序上的加工顺序及时间,形成各层次的生产作业计划,并能针对企业生产现场的各类不确定事件(如设备故障、质量事故、订单撤销、插入或更改、工艺变动等)快速优化调整已生成的各级作业计划,对实现企业生产过程自动化、智能化及确保生产过程的高效运行具有重要作用。

智能诊断

智能故障诊断技术是一种在知识层次上,以知识处理技术为基础,通过概念和处理方式知识化,实现设备故障诊断的智能化诊断方法。

智能决策和优化

目前制造业企业普遍面临着市场需求、节能降耗、环保等多重压力,而企业最终追求的目标就是提升产品的质量和产量,降低生产成本和消耗。从控制学的角度考虑,可将企业追求的目标分解为生产制造全流程的运行指标和过程运行控制指标。通过智能决策和优化来提升制造业企业的上述指标。

智能锻造的概念

锻造工艺数字化、信息化及网络化

锻件材料的物理性能参数与锻造工艺参数,通过物理模拟和数值模拟,得到锻件的尺寸、力学性能及微观组织等信息,通过互联网传输到锻造设备或所需网站。

锻造设备数字化、信息化及网络化

数控锻造设备本身已具有设备技术参数及性能指标功能,通过位移、速度、压力及温度等传感器数据采集系统及处理系统,得到需要的锻件质量相关信息,通过与上述信息比较,实现对锻造设备的优化控制,进而得到优质锻件。

智能制造

应当包括智能制造技术和智能制造系统,智能制造系统不仅能够在实践中不断地充实知识库,具有自学习功能,还有搜集和理解环境信息与自身的信息,并进行分析判断和自身行为的能力。

曲轴智能锻造系统的层级结构

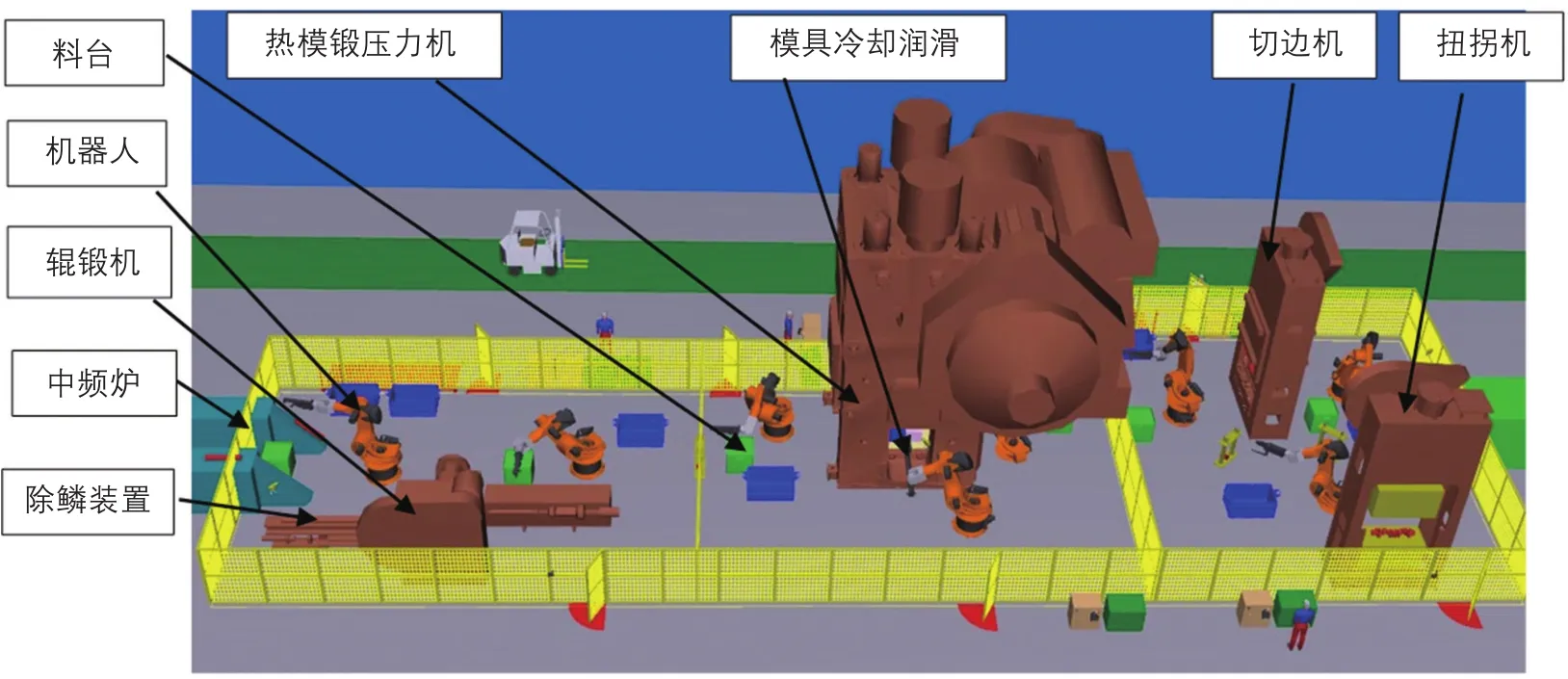

典型曲轴锻造工艺流程包括:下料→中频感应加热→辊锻制坯→模锻(压扁、预锻、终锻)→切边→扭拐(部分曲轴需要)→精整。所涉及的设备包括:下料机、中频感应加热炉、辊锻机、热模锻压力机、切边机、扭拐机和精整机,除了这些主机设备,从坯料进入生产线到完成整个曲轴锻造工艺过程,还涉及到大量的物流转移及其他辅机设备,如机器人、传送带、料台、除氧化皮装置、模具冷却润滑系统等。典型的曲轴锻造生产线如图2所示。

在自动化生产线的基础上,通过分析曲轴的锻造工艺流程、设备特点、物流要求,设计适合曲轴锻造的智能化感知和检测技术,并在工艺流程关键点建立在线检测是实现智能化锻造的前提,通过智能化感知和检测,将曲轴锻造的工艺参数、生产过程参数和工艺结果参数定量化,为精益管理提供基础参数。

在参数定量化基础上建立生产级的制造管理系统,实现生产过程可追溯,并提供产品质量、生产能耗和设备OEE管理,是智能化锻造的管理提升。

通过对生产数据提取、汇总和分析,结合大数据及现场设备异常现象,应用故障树和智能算法进行设备故障分析和预测,从而保障生产的稳定性,最终实现曲轴锻造的智能化生产。

因此,曲轴锻造智能系统的技术路径为:建线→智能检测→定量化→智能化。

图2 典型的曲轴锻造生产线

曲轴智能锻造系统构架

前述曲轴智能锻造系统的四个层级结构,其中每一个层级都包含子建设模块,层级和子建设模块的组合构成了曲轴锻造智能系统的总体架构如图3所示。

作为层级结构基础层的底层,所有锻造生产线的主辅机设备均通过基于Profibus-DP现场总线网络的总线技术进行集成,并且通过冗余、多样的安全系统,加之以自我检测和监控、可靠的电气元件、反馈回路等安全措施,使得在本身缺陷或外部故障的情况下,依然能够保证安全功能,并且可以及时的将故障检测出来,实现对生产人员和设备的最高保护。

曲轴锻造智能感知和检测系统通过定制在生产线中的检测元器件实现对曲轴锻造生产的各项参数进行检测,并将检测结果发送到总线控制系统,以实现智能制造的参数化提取过程。

曲轴锻造MES系统分为接入层、应用层、服务层、数据层和数据接口等,具备系统数据管理功能,依据《中国制造2025》和ISA-95标准,来自于底层总线系统的数据信息上传给MES制造执行系统后,经执行系统的汇总、统计、分析、计算,最终实现对锻造生产的质量、能源和设备使用效率的管理,从而满足厂家对整个锻造生产过程的量化和可控,以及客户对产品质量可追溯的要求。MES系统的功能如图4所示。

图3 曲轴智能锻造系统架构

图4 MES系统功能结构图

图5 典型曲轴锻造工艺流程及智能检测点分布图

曲轴锻造专家系统将锻造生产过程中采集到的工艺质量数据、设备状态数据、锻造过程数据进行提取、汇总,并通过Cpk计算及SPC控制图趋势分析方法,结合大数据及现场设备异常现象,进行设备故障分析和预测,对锻造生产过程的稳定性作出判定。

远程诊断与维护通过在车间内设置工业级网络,实现与控制终端的西门子交换机、数据采集网关、无线AP的连接,然后MES系统服务器独立使用特定网段,通过服务器汇聚交换机双线路连接核心网络,与数据采集系统和集团其他网络系统互联,从而实现对现场设备的远端访问和诊断。

智能感知与检测系统

智能化感知与在线检测系统通过对生产数据进行检测和监控,检测结果不仅可直接辅助自动化生产,保证自动化生产线的设计生产效率,同时也是锻造生产的原始工艺数据资料,是MES系统和锻造专家系统知识库的重要知识来源。图5所示是典型曲轴锻造的工艺流程图,在图上标示了智能锻造系统所需的所有检测。

根据图5的检测点安装感知元器件,所有元器件的检测数据实时上传给总控系统,实现锻造生产的参数化,并最终通过MES系统和专家系统实现智能化生产。

曲轴智能锻造系统是完全新型的锻造理念,该系统依托典型产品的锻造生产线,采用智能化机器人作为物料传递和中转媒介,运用现场总线控制技术实现生产线的自动化运行,利用智能感知和检测技术实现锻造生产在线检测和参数提取,并通过智能化锻造网络构架、MES和专家系统构建一个可自动运行、故障诊断以及生产管理的锻造生产过程。

结束语

我国的锻造行业从量上来说已经非常庞大,稳居世界首位,但是从质的角度来分析,还有许多需要提升的地方,智能锻造概念的提出给国内锻造行业的发展指引了方向。智能锻造的前提是自动化和信息化,相应还有设备水平、员工水平和管理水平的提升,可能对于企业还有不少问题和困难,需要企业管理者坚定信心,脚踏实地,一步一步往前走,经过艰难险阻攀登到顶峰的人才能看到最美的风景。