铣刨机立柱焊缝开裂的分析与控制

2018-10-24李长安雷振华王静之LIChanganLEIZhenhuaWANGJingzhi

李长安,雷振华,王静之 LI Chang-an, LEI Zhen-hua, WANG Jing-zhi

(陕西建设机械股份有限公司,陕西 西安 710032)

铣刨机四立柱铰接于履带台车架中部,整机除履带总成外的全部重量和各种冲击载荷均由立柱结构传递承受。我厂2012年前生产的部分铣刨机不定期出现行走前立柱下部焊缝开裂现象,我们通过现场观察、分析取样、讨论改进、实施跟踪、工艺质量严格控制等措施,使铣刨机立柱焊缝开裂现象彻底消除。

1 问题概况

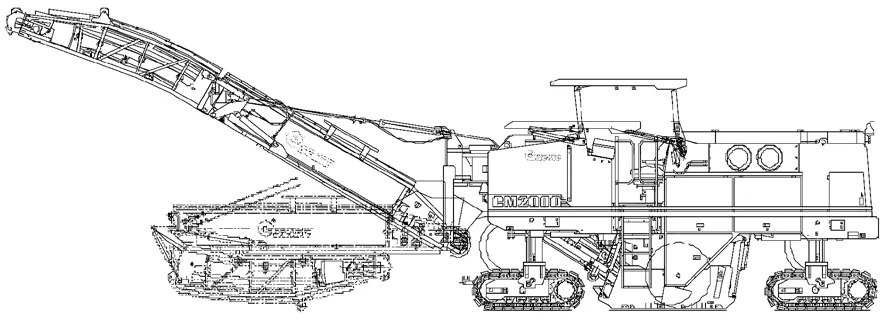

我公司生产的CM2000型铣刨机,铣刨宽度2 000mm,最大铣刨深度300mm,是最常见的四履带(四立柱)行走驱动铣刨机,如图1所示。其旋转刀盘水平轴平行地面布置,铣刨轮座仓被固定在主机架下方,由装于主机架上的柴油发动机经皮带和主减速机减速增扭提供铣刨切削动力。四立柱连接履带和机架,承受大部分静载和动载,开裂部位在左侧前立柱,如图2所示,工况为前履带转向爬升铣刨路肩位置。

图1 CM2000型铣刨机侧示意图

图2 立柱焊缝断开示图

现场观察可见,立柱与法兰支座连接处结构完好,裂缝与断口均在焊缝及熔合线区域,且部分有明显锈蚀痕迹,结构功能完全失效。从断口有部分位于熔合线且有锈蚀现象来看,明显存在未熔合现象。公司组织技术、质量、生产等专业人员对更换回厂的立柱拆检、分析取样、讨论产生原因、制定改进措施。

2 立柱结构和工艺分析

立柱结构功能独特,焊缝受力复杂,受环境温度、焊前预热、焊后保温等因素影响很大,是铣刨机重要部件关键要素。

2.1 立柱设计要求

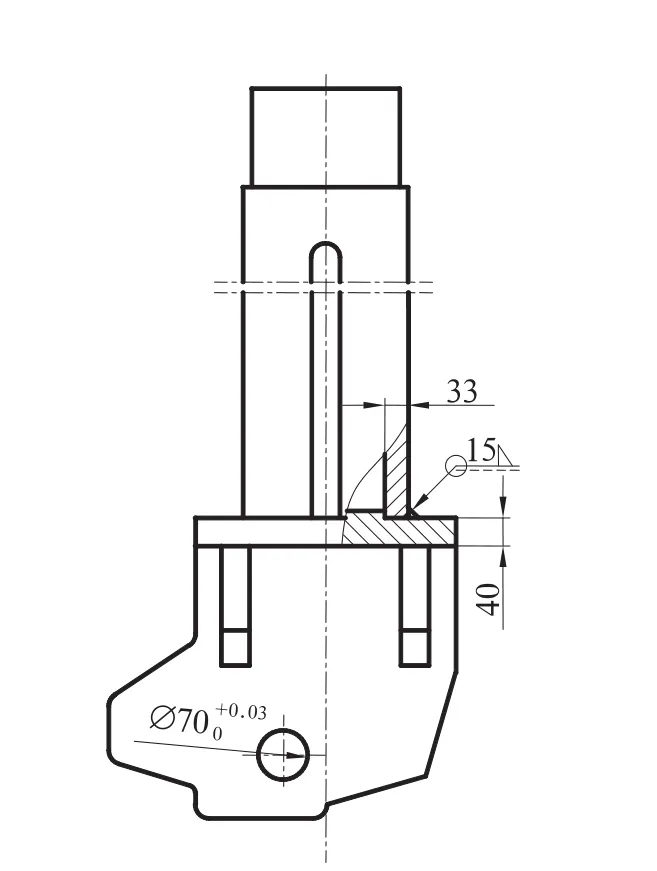

铣刨机工作重量约34t,四立柱静载荷约24t,正常工作的行走牵引力、履带转向扭矩、铣刨切削力、上车自重、行走制动冲击以及上下板车和行走不平路面的冲击弯扭等动静载荷都必须经过四立柱传递承受。铣刨机立柱结构设计如图3所示。

图3 立柱设计示意图

立柱设计选材45#钢,调质处理立柱壁厚33mm,座板厚度40mm,座板材料16Mn;同时为传递转向扭矩在每个立柱表面对称开有40mm宽和15mm深的矩形键槽;为防止立柱表面锈蚀设计要求镀铬处理。所以立柱焊缝(角焊缝,高度15mm)受交变应力影响很大,成为重点控制因素。

2.2 工艺保障措施

为确保立柱键槽侧边具有一定的接触强度和抗压强度并发挥45#钢材特性,确定焊接工艺为:厚壁管材调质处理280~320HB,加工双面矩形键槽等尺寸到位,表面镀铬后与支座焊接。为确保立柱中心与履带销轴中心和开档有足够的尺寸和位置精度,所以2—∅70+0.030销孔采用焊后加工。焊前需预热,焊后要保温缓冷。

3 焊缝开裂的原因分析

3.1 设计工艺制作的影响

立柱结构设计为传统常见形式,焊缝设计为常规角焊缝,焊高15mm,周围无异物,重量也不大,按工艺要求操作应该可以保证焊接质量。样机和小批量生产未发现焊缝开裂现象。立柱正常工作时始终处在弯扭组合的外力冲击之下,前立柱静载荷约55%~60%,比后立柱受力要大,与实际损坏位置相符。一般情况下角焊缝能承受的拉应力远小于压应力,压拉比可达1.7倍以上。因此在特定的焊接结构形式中,如果存在较大间隙或未焊透等缺陷时,在交变载荷的作用下,容易形成宏观裂纹;如果未能及时发现和处理,长时间使用时,裂纹会在失稳状态下快速扩展并延伸,最终导致结构断裂。

3.2 45#钢及较大板厚焊接影响

立柱材料含碳量较高中空且厚,座板厚且面积较大,焊接时热量分布不均,立柱散热快,座板冷却慢。焊接的不均匀加热与冷却在立柱和座板之间形成较大的拉应力。由于壁厚的原因,如果焊接区域未提前预热或预热不足或环境温度降低等情况,最初焊接区域的熔化金属冷却速度会很快,熔深浅,易产生焊缝根部未焊透等缺陷,而且焊缝热影响区淬硬倾向明显,易产生粗大马氏体组织,焊缝抗冲击力能力大大降低,脆断的临界温度上升,在环境温度较低时,工件冷却速度更快,更易产生裂纹,且裂纹扩展所需能量也较低,因此冬季或天冷时期施工更容易出现焊缝开裂现象。

3.3 焊接区域扩散氢的影响

立柱表面的油污及铁锈中的水分在焊接高温下产生氢并进入熔池,冷却时未能及时逸出而滞留在焊缝中,当焊缝中的扩散氢含量较高时,会成为引起延迟裂纹的重要因素。但是工厂生产采用的是二氧化碳气体保护焊(该过程具有氧化性,可减小焊缝氢含量),或者采用低氢焊条(焊条电弧焊时),只要对焊缝及其附近区域按要求做了清理,且焊丝或焊条在保存及使用过程中未污染,均可确保焊缝中的扩散氢含量很低(一般小于0.04mL/100g,低氢焊条手弧焊为4.2mL/100g),因此认为氢扩散导致焊缝开裂的可能性极小。

3.4 金属铬的影响

立柱设计表面镀铬处理后焊接,有金属铬镀层、防镀材料等影响。金属铬镀层在焊接高温下熔化进入熔池,会提高焊缝的合金元素含量,致使碳当量升高,使焊缝的马氏体含量升高,从而更易产生裂纹,因此需采取措施防止金属铬进入焊缝。

4 改进与提升

立柱与履带支座的焊接是构成立柱总成部件的关键要素,是确保铣刨机安全使用的重要环节,为进一步提升该部件的使用可靠性,从设计、工艺、生产、检验等环节综合优化控制。

1)在确保足够的刚度、强度和键槽接触抗压强度的基础上,在立柱端头与支座连接处设计过渡配合∅180H9×10止口台阶(紧配合更好),承受一定的垂直和水平受力以及弯矩,降低焊缝径向和横向受力。在焊接端头预留40~50mm的免镀铬区域以减少镀铬焊接的影响。

2)严格执行焊接工艺。焊前预热150~200℃,且时间不少于20min;焊后保温300~350℃,且时间不少于120min,缓冷。对于厚度在30~50mm的中碳钢焊接,预热是防止焊接裂纹常用的有效方法。通过预热,既可使熔合区达到足够温度保证充分融合,也可降低焊缝的冷却速度,尽可能降低焊缝的淬火应力和减少焊缝中的马氏体组织。同时在焊接时采用多层多道焊,既可减小单道焊缝焊接线能量,减小热影响区组织粗化程度,也可充分利用后道焊缝对前道焊缝的热处理作用,使得焊缝性能得到大大改善。

3)尝试在立柱端头增开焊接坡口5mm×45°,实践证明单纯增加焊缝高度既不经济也不科学,适当的焊接坡口既能保证根部的焊透性,又可以减缓焊缝相变时的瞬间冷却速度,焊趾处应力集中明显下降。根据国际焊接协会试验研究结果:带坡口的角焊缝比具有相等计算厚度的一般角焊缝强度可提高20%~50%。可适当降低焊缝高度到10~12mm。这样既保证了角焊缝的强度,又节省了焊接材料。

4)根据铣刨机立柱部件重要性分级要求焊后增加100%焊缝表面磁粉探伤检验项目,质检部门严格执行。

5 结 论

铣刨机立柱焊接属于较大板厚的异种钢焊接,结构拘束应力较大,焊接性较差,焊接时必须采取预热及保温缓冷等措施,这样既可保证焊缝充分熔合,还能减少焊接残余应力和马氏体组织从而降低冷裂纹。现场焊接时不可以存侥幸心理,必须严格执行焊接工艺,焊缝尺寸、焊接规范参数等都必须按技术文件规定执行,以便保证焊缝质量。

立柱焊接部位必须留足免镀铬区域,消除镀铬焊接影响。在立柱端头增开合适的坡口是保证焊接件熔透性,减少焊缝的应力集中开裂,提高焊接强度的有效措施。焊接前按要求清理焊材表面及母材焊接区域和附近的铁锈油污、焊接材料存放期间防止吸潮污染是保证焊接质量的必要措施。

通过改进提升,从2012年开始至今,我厂铣刨机立柱焊接质量稳定可靠,再未出现焊缝开裂现象。