提升机a型卷绳机构的研究与改善方法

2018-10-24付永生金惠昌FUYongshengJINHuichang

付永生,金惠昌 FU Yong-sheng, JIN Hui-chang

(无锡瑞吉德机械有限公司,江苏 无锡 214187)

随着高处作业吊篮在建筑施工和特定领域的广泛应用,作为其核心动力的提升机得到了长足发展。其中使用a型卷绳机构的提升机凭借结构简单、生产成本低、便于维护和对钢丝绳磨损较小的优势,成为电动爬升式提升机的主流应用[1]。此种卷绳机构中,若压绳弹簧压力不足,即对驱动盘上钢丝绳的正压力不足,就会引起钢丝绳在寿命周期内产生打滑,影响整机设备工作的可靠性;若压绳弹簧压力过大,则会使钢丝绳受挤压力过大,造成钢丝绳接触应力过大,降低其使用寿命。因此设计合适的压绳弹簧力对促进提升机的质量有重要意义。

基于此,相关文献[2]对s型卷绳机构的提升机进行研究,得出了提升机承载能力与压绳弹簧直径以及钢丝绳直径的关系,压绳弹簧直径越大,钢丝绳直径越大,提升机的承载能力就越大;文献[3]通过实验测定当量摩擦因数在0.53~0.55之间不等,结合理论得出了不同摩擦因数和弹簧钢丝直径、钢丝绳直径对提升机有效提升力有影响作用的结论;文献[4]利用理论推算,验证了使用润滑脂润滑以解决提升机异响但不影响提升机额定载荷的可行性。

本文在前人研究基础上,对提升机a型卷绳机构进行了研究,推导出了提升力的计算方法,并对各个因数的取值进行了探讨,同时分析了卷绳机构内钢丝绳应力的影响因素,为提升机的科学设计、制造提供理论支撑。

1 a型卷绳机构结构组成与工作原理

卷绳机构是实现提升机沿钢丝绳上下运行的关键结构。电动爬升式提升机按钢丝绳在提升机内部的走向可分为a型和s型。使用a型卷绳机构的提升机,其结构简单,钢丝绳只在一个方向弯曲,不承受交变载荷,相对s型卷绳机构钢丝绳寿命较长,因此a型提升机已成为爬升式提升机的主流产品。

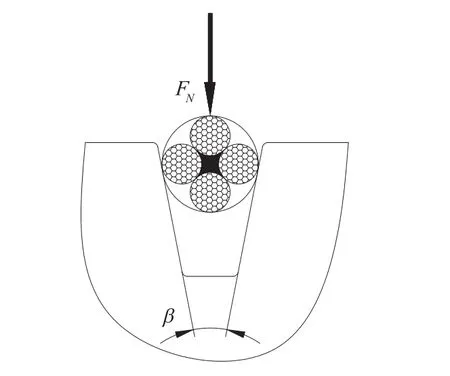

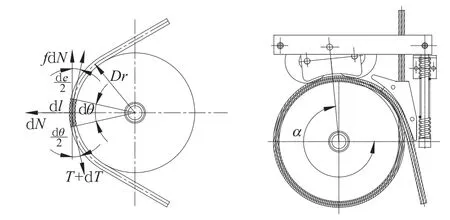

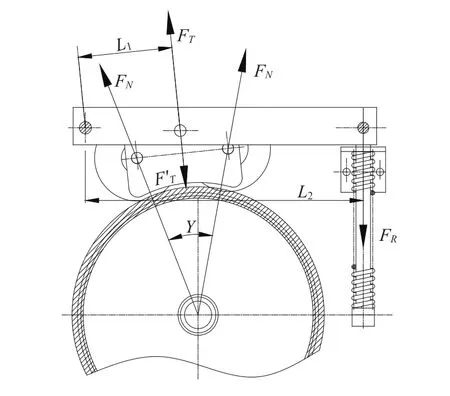

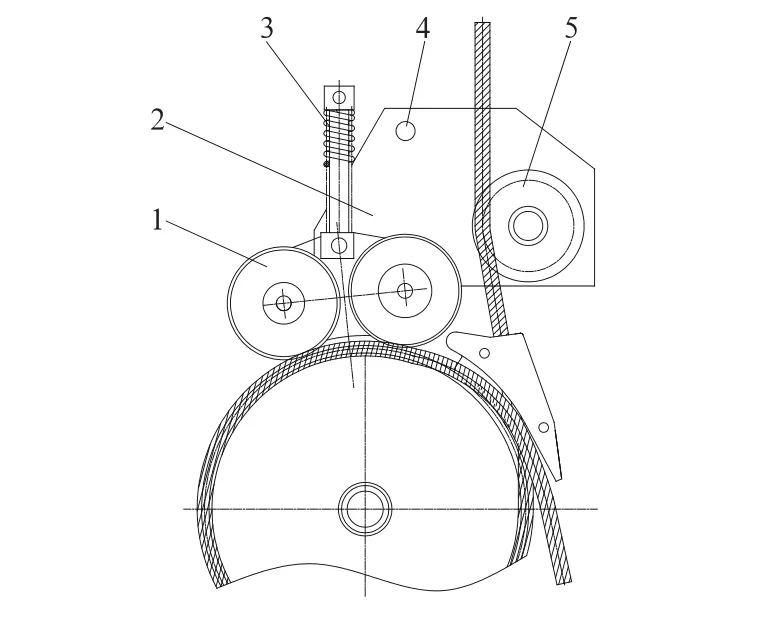

图1 一种典型的a型卷绳机构结构图

a型卷绳机构形式有很多种类,通常卷绳机构由驱动盘,分绳器、压绳机构等组成,压绳机构又由压绳滚轮、杠杆板、压绳弹簧等组成。驱动盘绳槽上开有卷绳用V形槽,以增大摩擦力;压绳机构的压绳滚轮有单个、2个或2个以上;杠杆板是压绳弹簧力的放大部件。钢丝绳围绕驱动盘约3/4周,经过压绳滚轮后经分绳器导出。

无论任种形式的卷绳机构,压绳机构对钢丝绳的压绳力是卷绳机构的关键参数,通过科学的方法计算该压绳力,尤其是压绳弹簧力与额定提升力之间的关系,是提升机的设计的理论基础。

2 压绳力与提升力关系分析

2.1 V形槽当量摩擦系数的确定

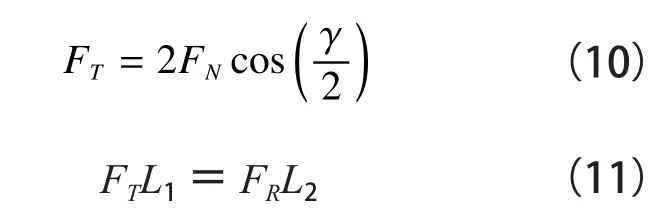

假设钢丝绳为截面不变的挠性体,对其求当量摩擦系数。在提升机工作时,钢丝绳与驱动盘之间不是相对静止的,而会由于钢丝绳的拉伸变形产生轻微的滑动。因此,此处的摩擦系数µ在动载时在进行设计时应按动摩擦系数取值,而在滞留工况即静载时µ为静摩擦系数。压绳滚轮处钢丝绳受力如图2所示。

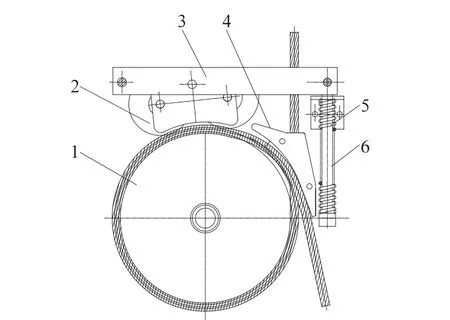

图2 钢丝绳与驱动盘绳槽示意图

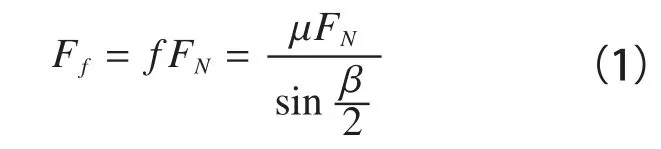

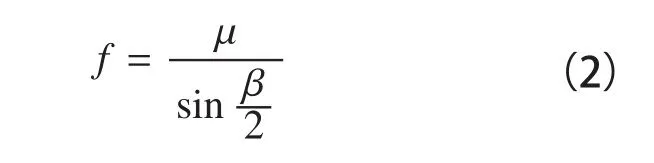

V形槽两面角度为β,单个滚轮作用在钢丝绳的压力为FN,摩擦力Ff,当量摩擦系数为f,摩擦系数为µ,当钢丝绳与驱动盘绳槽出现滑动时,为对该处钢丝绳进行受力分析有

因此,当量摩擦系数

提升机的驱动盘一般为合金钢,提升机钢丝绳与驱动盘之间的摩擦系数,忽略镀锌层的影响,在动载时取钢与钢之间动摩擦系数µ=0.1,静载时则取静摩擦系数0.15[5]。

目前市场上现有此种提升机驱动盘角度多在20°~24°之间不等,按公式(2)计算当量摩擦系数:f≈0.481~0.576,与文献[3]中试验测得当量摩擦系数基本一致。

2.2 提升力与滚轮压力的关系

在钢丝绳上取一微段dl,其对应的圆心角为dθ,其受力如图3所示,微段受驱动盘压力为dN,一侧受拉力为T,另一侧受拉力为T+dT,压力产生的摩擦力为fdN,忽略钢丝绳转动产生的离心力。钢丝绳在驱动盘上的包角为a。

图3 钢丝绳微段受力分析图

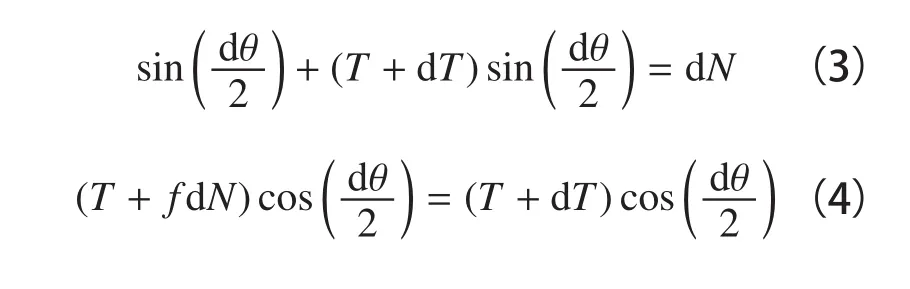

对该微段进行受力分析,列出驱动盘径向和周向的平衡方程:

由 于θ很 小, 因 此 sin(dθ/2)≈ dθ/2,cos(dθ/2)≈1,同时忽略高阶无穷小,由式(3)和式(4)式可得

此为一阶线性微分方程,其解为

c为常数,钢丝绳与两滚轮之间的滚动摩擦力可忽略不计。以典型的双滚轮压绳机构为例,设P为提升机的理论提升力,则当θ=0时,绳端拉力应按摩擦力之和计算,T=2Ff;当θ=a时,T=P,带入式(6),得

由式(1),式(7)得

为简化绳端拉力的计算,以两滚轮的中间位置作为当量压力,因此包角a边界应该在两滚轮中间位置。即包角从进入驱动盘开始,到两个滚轮中间位置结束,为图3中所示角度取值。

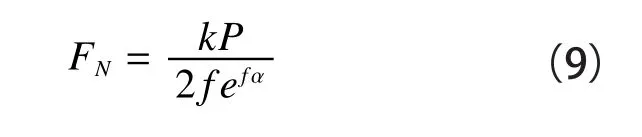

实际上,按式(8)直接计算,是刚好产生滑动时所需滚轮的压紧力,为防止产生打滑,需引用防滑系数k进行修正。

k为防滑系数,其值越大,越不会产生打滑。考虑到动载系数、钢丝绳镀锌层的摩擦系数较低等因素,推荐动防滑系数k=1.5~1.8。

2.3 滚轮压力与弹簧压力之间的关系

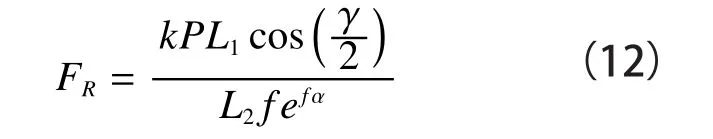

仍以典型的双滚轮压绳机构为例对杠杆板进行受力分析,两滚轮压力FN的合力为FT,FT作用点为滚轮组的安装销上,安装销受力与弹簧压力FR构成一个杠杆。受力示意如图4所示。

图4 杠杆板受力分析图

根据受力和力矩平衡,有

由式(9)、式(10)、式(11)可得

式(12)即为a型卷绳机构的弹簧力计算公式。

其中,FR为提升机工作时卷绳机构所需弹簧提供的最小压力。

因此,弹簧最小压力与理论提升力P,V形槽的角度β,钢丝绳的包角a,压绳机构滚轮与驱动盘中心线角度γ有关,同时还与杠杆板各之间距离L1,L2有关。

根据式(12),可得出提升机提升力计算公式

式(12)与式(13)表征了提升机额定提升力与弹簧力、包角等因素的关系,为设计合理提升机卷绳机构提供了理论依据。

由于静摩擦系数是动摩擦系数的1.5倍左右,因此,按此公式设计能满足GB/T 19155-2017《高处作业吊篮》对于静载试验的要求。

3 卷绳机构内钢丝绳应力分析

关于钢丝绳寿命的影响因素,目前已有大量的研究。相关文献普遍集中在对钢丝绳的结构和加工工艺进行改善、正确的使用与维护上,对钢丝绳绕绳方式和应力也有研究,但应用于a型卷绳机构上的较为匮乏。

提升机用钢丝绳一般为瓦林吞西鲁式镀锌钢丝绳,绳股数以4股和5股居多,纤维芯结构。以下就卷绳机构对钢丝绳的影响进行分析,各结构类型钢丝绳的性能不在讨论范围之内。

钢丝绳在运行时,主要受以下几种类型的应力。

3.1 拉伸应力

此为提升机带动重物上升,下降或停止过程中,钢丝绳因为拉伸而引起的应力。根据GB/T 19155-2017《高处作业吊篮》钢丝绳破断拉力与极限工作载荷之比应不小于8,较高的安全系数使得钢丝绳在正常工作时被拉断的几率很小,在此可以忽略。

3.2 扭转应力

钢丝绳由钢丝捻制成绳股,再由绳股捻制为钢丝绳,通常绳股与钢丝绳的捻向相反。捻制产生螺旋变形,而在受力时,绳股被拉直松股而产生的扭转应力。此应力主要与钢丝绳和承载力大小有关,难以通过卷绳机构的设计来改善,因此不作过多分析。

3.3 弯曲应力

钢丝绳通过压绳机构进行旋绕,由于弯曲变形而产生的应力。此处只考虑弯矩,而不考虑由张力和弯曲引起的钢丝绳绳股之间相对滑动引起的剪力和摩擦。对于一根直径为δ的钢丝绳,在直径为D的绳轮(驱动盘)上弯曲时,其受力弯曲的曲率半径满足

式中ρ——曲率半径,ρ=0.5D;

M——钢丝受到的弯矩;

E——钢丝材料的弹性模量;

I——钢丝的截面惯性矩。

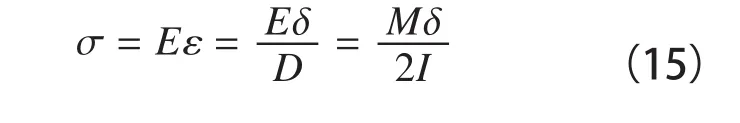

对于钢丝与绳轮接触面的应力为最大应力

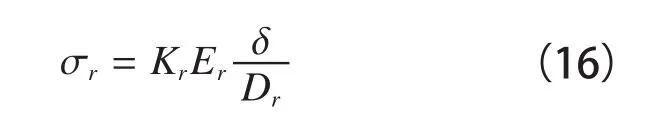

若将此公式应用到钢丝绳中,钢丝绳所受最大弯曲应力σr则有

Kr为钢丝应用至钢丝绳中应力计算的修正系数,跟钢丝绳的结构参数及钢丝在钢丝绳中的位置有关。Er为钢丝绳的弹性模量,其值不是一个定值,随卷绕长度、工作寿命、受拉载荷等的增大而增大[8],在粗略计算时,可取钢丝材质的弹性模量。Dr为钢丝绳在驱动盘卷绕时,绳中心线所在圆的直径。

由此可见,Dr值越大,钢丝绳上应力越小。在设计卷绳机构时,驱动盘直径设计得越大,钢丝绳所受弯曲应力越小。GB/T 19155-2017《高处作业吊篮》规定,钢丝绳在驱动盘上的层心直径Dr与钢丝绳直径δ之比应不小于20,就是为了确保钢丝绳所受弯曲应力不至于过大。

3.4 接触挤压应力

接触挤压应力与钢丝绳受到的压力有关,此压力有2个极大值,一个极大值由于钢丝绳内部拉力引起,即dN的最大值,另一个极大值由压绳轮压力引起,其值为FN。

由式(6)和式(7)可求得钢丝绳上拉力T

由式(3)和式(17)可得微段受压力dN计算公式

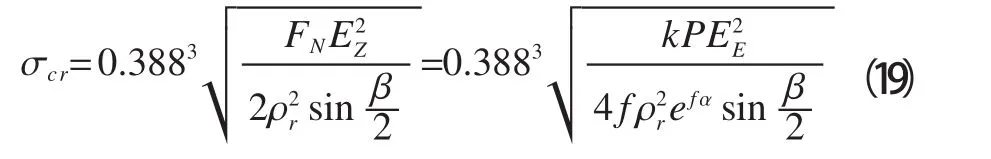

微段压力dN随角度θ增大而增大,在θ=α时,即在钢丝绳进入驱动盘刚与绳槽接触时其值最大,但对具体的点来说,dθ为无穷小,因此此处极大值亦为很小的值。故压力最大值为压绳滚轮对钢丝绳的压力FN,位于压绳滚轮与钢丝绳的接触面,由于钢丝绳绳股为螺旋状,其与绳槽面的接触应力可参照文献[9],此处钢丝绳的接触应力

ρr为接触折合曲率半径,Ez=(2ErEp)/(Er+Ep),为折合弹性模量,其中Ep为驱动盘的弹性模量,k为防滑系数。式(19)未考虑绳槽与钢丝绳的磨损,以及钢丝绳受挤压产生的变形,因此计算值较大,实际上此变形与挤压变形将大大削减该处接触应力。

驱动盘若采用较小弹性模量的材料,可改善钢丝绳的受力,延长其寿命,但同时需考虑强度和耐磨性。绳槽角越大,接触应力越小,但过大的绳槽角对压绳滚轮和压绳弹簧的要求将变高。从该处沿钢丝绳进绳方向,接触应力会逐渐减小。

3.5 启停时驱动盘与钢丝绳摩擦产生的切应力

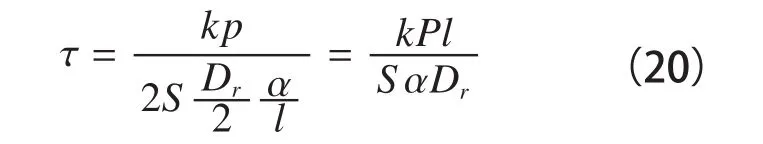

在提升机突然启动和停止时,钢丝绳与驱动盘并不是一直保持着静摩擦的状态,而难免会产生相对滑动,进而产生切应力。此切应力是钢丝绳磨损,直径变小的重要因素之一。所需钢丝绳每股与驱动盘绳槽接触的面积为S,钢丝绳捻距为l,则在额载运行时产生的切应力可简化为

S与钢丝绳结构、承载力、驱动盘形式、磨损状况等有关,其余符号含义同上。

由上式可看出,钢丝绳捻距l越小,驱动盘绳槽直径越大,钢丝绳在驱动盘上包角a越大,其受切应力越小,对钢丝绳磨损越小。

3.6 其他应力

如绳股变形不一、相对运动产生的附加应力,钢丝之间相对变形产生的挤压或弯曲应力,突然启停产生的动应力等,此与卷绳机构的关系相对不大,不作详细分析。

4 卷绳机构分析与改善方法

从以上分析,影响提升机提升力的因素主要有压绳机构的压力、驱动盘绳槽的夹角、钢丝绳的包角、摩擦系数等。

1)增大钢丝绳的包角a,能够增大提升力,但a不能无限制增大,值越大对分绳器的空间要求就越小,一般在3π/2左右较为合适。

2)减小V形槽的角度β,能够增大当量摩擦力,进而增大提升力,但β越小,钢丝绳与驱动盘之间的挤压接触应力越大,钢丝绳的工作条件越为严苛,其磨损越快,影响钢丝绳的使用寿命。

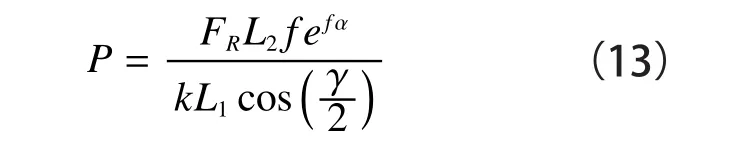

3)压绳机构的设计,归根到底是对钢丝绳的提供合适的压力,压力越大,提升力越大,但不利于钢丝绳的使用寿命,压力过小,则提升力机容易打滑。对于较大提升载荷或载荷变化较大的卷绳机构,在设计时可考虑采用复合式压绳机构(图5),滚轮的压力由弹簧和钢丝绳张力双重作用,压绳机构对钢丝绳的压力随载荷的变化而变化,有利于延长卷绳机构和钢丝绳的寿命。

图5 利用钢丝绳张力的卷绳机构

4)理论上摩擦系数µ越大越好,但µ值的增大会加快钢丝绳的磨损。一般绳槽表面的加工时粗糙度应不低于Ra6.3,随着提升机的作用,表面会越磨越光,对延长钢丝绳的使用寿命有利。驱动盘的夹角较小,如果钢丝绳表面无油脂,钢丝绳在进出驱动盘绳槽和经过压绳滚轮时,会产生异常噪音。因此通常在旧钢丝绳表面涂抹少量的润滑脂,以消除异常噪音并提高钢丝绳的使用寿命。由于钢丝绳的绳芯是纤维芯结构,在永久安装的场所,通常在钢丝绳制造时绳芯上加注适量的油脂,在钢丝绳运行时逐渐渗出,达到降噪和减小磨损的目的。

5)钢丝绳的公称抗拉强度越高,相同破断拉力下,可选用的钢丝绳直径越小,驱动盘直径与钢丝绳直径之比越大,钢丝绳受到的弯曲应力将越小,其寿命越高,故卷绳机构应优先选取较高抗拉强度的钢丝绳。

5 结 语

驱动盘直径越小、钢丝绳包角越大,绳槽角度越小,钢丝绳的应力就越大,驱动盘应尽量做大,避免钢丝绳应力过大导致失效。同时,设计时综合考虑各个要素,尽量减小或均布各个应力,以避免产生应力集中,缩短钢丝绳使用寿命。