预埋高强地脚螺栓破坏后塔机基础的处理措施

2018-10-24刘地靖LIUDijing

刘地靖/LIU Di-jing

(福建省第五建筑工程公司,福建 泉州 362000 )

1 工程概况

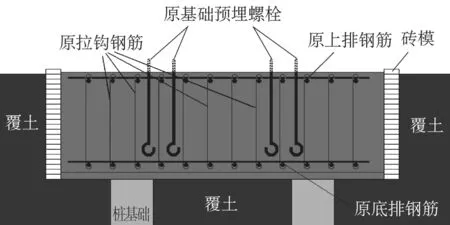

某工程由多栋高度23m左右的建筑物构成,地上6层地下1层,需要安装多台塔机。由于本工程所在地层土质为回填土,地耐力未能满足塔机基础承载力要求,经设计计算每台塔机基础均设置有4根静压沉管灌注桩。1#塔机基础施工完毕后(图1),因工程施工需要,塔机基础周边必须重新覆土形成施工道路便于基坑围护桩施工,之后进入地下室土方开挖工序,在挖土机作业过程中由于操作不当,造成1#塔机基础16支M36预埋高强度地脚螺栓中有10支出现变形弯折,螺栓弯折呈30°~90°一边倒的状态,弯折面螺纹被挖土机挖斗抠平,已满足不了原有的使用功能要求,塔机不能正常安装。

图1 1#塔机基础示意图

2 方案比选

项目部为确保塔机顺利安装并满足现场安全使用要求,拟采用以下3种方案。

2.1 方案1

调直弯折破坏的原塔机基础预埋高强地脚螺栓,并修复被铲斗抠平的螺纹。

1)优点 施工工期短,塔机安装位置不变工作覆盖范围不变,基础承载力能满足使用需求,施工成本低。

2)缺点 M36高强螺栓直径较大且裸露长度较短且金属存在弹性模量,常规手段无法将该螺栓恢复至原有角度,也无法保证调直后的螺栓垂直度和间距,另反复弯折金属产生疲劳和内应力容易导致地脚螺栓存在断裂风险,受到场地以及机械加工能力限制也无法在原地重新加工抠平的螺纹并且无法进行热处理,施工技术难度太高。

2.2 方案2

调整1#塔机安装位置,于周边合适地点重新制作1#塔机基础。

1)优点 施工方法简单,可以满足施工现场安全生产需求。

2)缺点 由于施工现场土方已经开挖1#塔机周边无法重新布置桩机打桩,桩基班组以及打桩机械均已退出施工现场,原土层地耐力小于塔机安装要求,方案施工工期长、成本高,改变原有塔机安装位置造成工作覆盖不足且与周边毗邻其他塔机标准节位置重合,容易发生碰撞。

2.3 方案3

在原有1#塔机基础面上增叠浇筑新混凝土基础进行处理。

1)优点 施工方法简单,施工成本低,施工工期较短,塔机安装位置不变工作覆盖范围不变。

2) 缺点 需要增加浇筑基础承台,延误工期。

2.4 确定方案

通过对比,方案1技术难度高不具备可行性,方案2不满足工期成本要求不具备可行性,最终选择方案3作为最终处置措施。

3 施工方法

3.1 原基础凿打

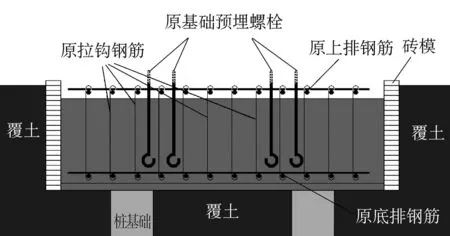

将原有塔机基础砼面凿除20cm,露出原基础上排钢筋,要求凿打面应平整,并确保原有塔机基础钢筋拉钩(B12共计81根,钢筋型号及数量依据《塔式起重机安装使用说明书》要求选择)及原预埋地脚螺栓(M36共计16根)作为锚固件不被破坏(图2)。

图2 凿打施工清理完毕后

3.2 凿面清洗

在保证原基础上排钢筋不被破坏情况下,对凿打后的基础混凝土碎块进行清理,清理完成后,用空压机吹扫凿打表面剩余的残渣粉尘,然后用清水冲洗混凝土表面直至干净。

3.3 钢筋绑扎与焊接

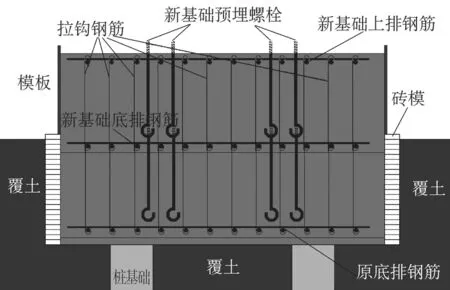

将原有塔机基础上排钢筋作为新基础的底排钢筋,原基础的钢筋拉钩(B12共计81根)采用人工调直,确保调直后的钢筋无局部弯曲、死弯、小波浪形,其表面伤痕不应使钢筋截面减小5%,调直后焊接植筋接长作为新基础的上下排钢筋拉钩,选用型号为E4303钛钙型低碳结构钢焊条进行双面焊,焊接搭接长度超过10d焊缝流畅饱满,并且在原有塔机基础预埋的16支M36高强地脚螺栓上,焊接B20钢筋拉钩,双面焊接搭接长度超过10d,两者作为上下锚固件焊接牢固,并依据厂家提供的《塔式起重机安装使用说明书》内塔机基础图配筋要求重新安装其余塔机基础的上排钢筋、马凳等剩余钢筋。

3.4 安装模板

安装5m×5m×1.3m现有塔机基础模板增叠部分的基础模板,支设前对模内杂物进行清理,模板安装完毕后检查是否牢固。

3.5 预埋件放置

预埋地脚螺栓与定位框架组成整体预埋件,预埋件按塔机租赁公司提供的塔机基础图纸及技术资料上的尺寸进行放置(图3),与由B25钢筋制成的钢筋支撑焊接固定,预埋地脚螺栓型号规格为:M36高强预埋螺栓。其预埋操作步骤如下。

图3 施工现场实景

1)确保塔机基础钢筋布置完毕,垫好保护层。

2)将16支M36高强预埋螺栓根据安装位置套入预埋定位框架,使高强螺栓和定位框架形成整体预埋件,防止后续工序造成高强螺栓水平方向移位。

3)调节16支M36高强螺栓露出基础承台表面所需长度,并使用双螺母锁紧定位框架,防止高强螺栓垂直方向移位,以保证基础混凝土浇筑完成后,螺栓满足安装塔机基础节到位同时紧固2个螺帽后,螺栓仍有2~3丝的外露长度。

4)对露出基础面的地脚螺栓螺纹覆盖锂基润滑脂并且包扎多层加厚塑料薄膜保护螺纹防止水泥浆喷溅。

5)固定整体预埋件,与上下钢筋互联一体,定位框架下表面与混凝土承台上表面保持在同一水平面上。

6)调整预埋件垂直度,误差小于10‰。注意预埋件与结构的整体稳定,不得发生倾翻及偏移。

3.6 基础混凝土浇筑

采用C40混凝土分层浇筑(底部原基础承台混凝土强度为C35),每层浇筑的厚度约为500mm,并保证在该层初凝前进行上一层的浇筑,混凝土应振捣密实。采用混凝土泵车浇筑混凝土,在浇筑过程中做到从4个方向同时下料,以减少对预埋件的冲击力。浇筑过程中要边振捣边检查预埋件的垂直度,如有变化应立即调整。混凝土浇筑完毕后做好养护工作,养护工作不小于7天,并保证混凝土表面始终保持湿润(图4)。

图4 修补后1#塔机基础示意图

3.7 避雷接地设施

基础施工中,将沉管灌注桩的主筋与基础配筋焊接在一起形成接地通道,并引出地面。在塔机基础东、西方向上各焊2根B20的圆钢筋,将其与引出地面的接地焊接成一体,作为塔机防雷接地体并要求接地电阻不超过4Ω(GB/T5031--2008《塔式起重机》5.5.5.9条)。施工完毕进行验收实测接地电阻约为0.3Ω。

4 注意事项

4.1 排水设施

1#塔机现基础制作完毕后在塔基四周设置排水沟,排水坡度为2%,并在塔基周边设1个300mm×300mm×300mm的集水井,雨天积水及时用潜水泵排水至场区外防止积水造成对基础的侵蚀。

4.2 设置观察口

1#塔机现基础制作完毕后在现基础承台与原基础承台结合面处水平4个方向的各设置1个300mm×300mm的观察口,防止被周边覆土掩盖,用于定期观察上下承台结合面是否因为起重吊装产生交变载荷造成结合面拉裂使上下基础承台分离。

4.3 定期观测

为防止1#塔机出现倾覆,该项目部定期对1#塔机塔身垂直度及基础四角不均匀沉降度进行观测,若对短期内出现测量值较大偏差必须停止作业并排查原因。

4.4 附着

1#塔机最终安装高度约32m,低于《塔式起重机安装使用说明书》要求独立高度40m,可以不设置附着装置,但不满足与施工现场其他塔机错开高低差防止塔机起重臂与斜拉杆相互碰撞,考虑进一步保护塔机现基础承台,由附着装置分担交变载荷,减少起重吊装时塔机对基础的倾覆力矩,在达到最终安装高度后对1#塔机进行了附着作业。

5 结 语

通过以上一系列修补措施,在满足施工现场安全生产的任务目标下,以最大限度降低成本和防止工期延误,通过简单的技术手段和管理措施,最终保证1#塔机顺利完成生产任务并且保障了施工过程安全使用,希望本文可以为其他建筑工程遇到类似问题提供参考。