盾构接收钢套筒的改进设计

2018-10-24许红民XUHongmin

许红民/XU Hong-min

(中建隧道建设有限公司,河南 郑州 450016)

钢套筒接收是指在盾构接收端头地质条件不好或加固受限的情况下采用的新型接收方法。最初设计的钢套筒一般由底座、上盖板和后端盖组成,采用螺栓连接使整个钢套筒保持密封,使盾构在土压平衡状态进入钢套筒内部,保证盾构顺利安全接收。但初始设计的上盖板为整长式结构,钢套筒后端为冠球状整体结构,加工成本较高、转运和安装困难,施工风险高。本文介绍了一种新型钢套筒后端盖和上盖板设计,不仅提高了运输及安装效率,而且降低了施工风险。

盾构接收是盾构法施工过程中的关键工序,对地质条件较差盾构接收端头一般需采用对端头土体注浆、旋喷或冻结等方式进行加固。2010年,广州地铁施工中因周边构筑物以及地下管线影响,不具备从地面加固的条件,首次成功应用了钢套筒辅助盾构接收技术。工程应用效果表明,该技术能在较差地质条件下,切实降低涌水涌泥风险,对周边地质环境具有保护作用,并且钢套筒重复使用能降低项目施工成本,因此在近几年地铁施工中得以快速推广。

然而,传统的钢套筒结构设计因安装费时、运输不便的缺点,应用范围具有一定的局限性。一方面,钢套筒单个部件最大重量约20t,吊装定位对准非常困难,安装工序就需占用8~10天的工期,接收使用的后端盖为直径约7m的冠球盖整体式结构,上盖板也是整长式结构,不便于加工、转运和安装,对施工安全、工期有一定的影响。

1 盾构接收钢套筒初始设计

接收钢套筒最初设计为底座、上盖板和后端盖构成的一个半封闭腔体,然后钢套筒前端通过设置过渡钢环与洞门预埋钢环连接,从而形成全封闭的空间。该全封闭的空间填充砂水后,可使盾构出洞过程形成土压平衡状态,避免了盾构到达涌水涌砂风险。

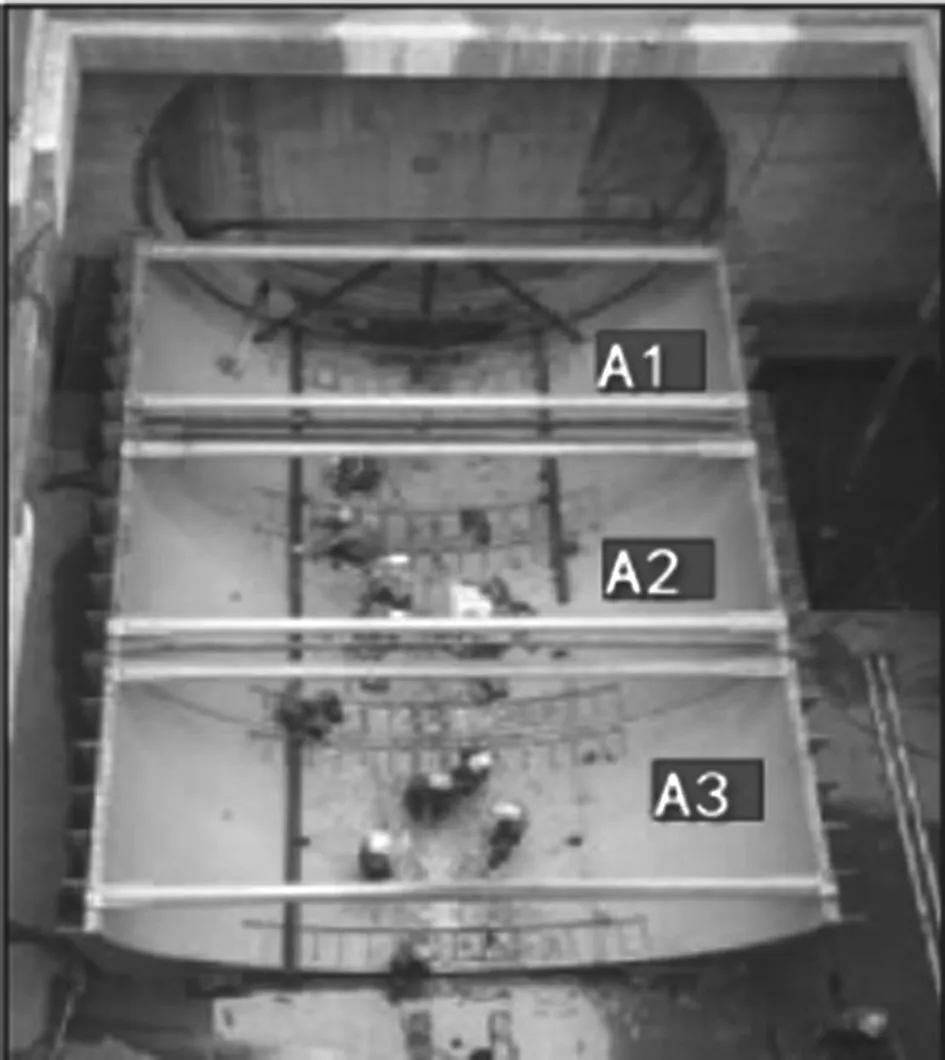

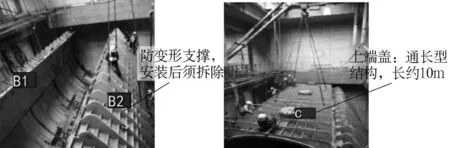

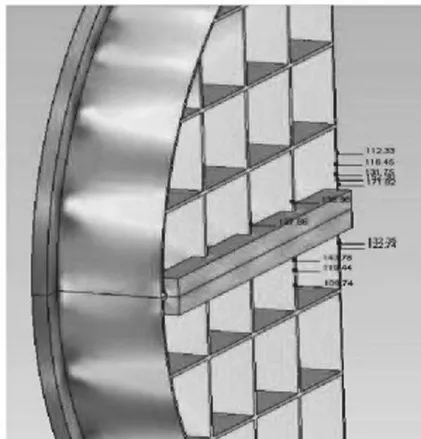

盾构接收钢套筒初始设计整长约10m,内径6.5m,底座由托架和半圆筒体组合而成,横向均分3块制作;上盖板分纵向3个通长块制作组合;后端盖为1个整体的冠球面。钢套筒设计耐压0.5MPa,筒壁采用Q235B、厚δ=16mm的钢板制作。盾构接收钢套筒底座、上端盖和后端盖安装图如图1~图3所示。

图1 盾构接收钢套筒底座安装图

图2 盾构接收钢套筒上端盖现场安装图

图3 盾构接收钢套筒后端盖现场安装图

2 盾构接收钢套筒初始设计存在的问题

1)后端盖设计存在的问题 6.5m直径的冠球状整体结构加工、运输、安装较困难,盾构到达后冠球状结构内的碴土无法完全清空,在拆卸过程中碴土易突涌造成安全风险,并且需要人工清理增加了人工成本和时间成本。

2)上盖板设计存在以下问题 由于是通长式结构,长约10m,重约20t,运输困难,吊装难度较大,存在很大的安全风险。钢套筒侧块连接时定位精度不容易把握,影响钢套筒安装效率。

3 盾构接收钢套筒的改进设计

针对传统盾构后端盖和上盖板的缺点和不足,我们设计了一种结构更合理,施工效果更好的新型钢套筒后端盖和上盖板。

3.1 后端盖的改进设计

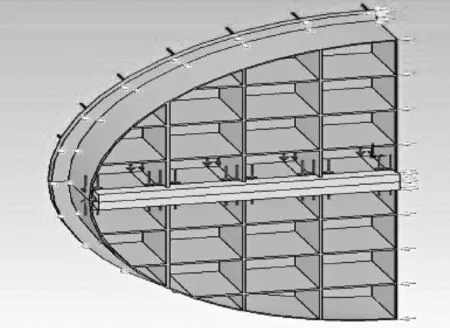

后端盖最初设计成冠球状是考虑筒内有水土压力时受力变形较小。鉴于冠球型存在的缺点将后端盖优化成对半连接平板式结构,通过固定结构将2个半圆部件密封连接,然后将其与钢套筒连接。相比于传统的冠球状的后端盖,新型的后端盖采用分体式结构,方便拆装,节约了接收安装钢套筒时间,便于运输并且能承受工作内的压载荷;另外因为采用平板状的连接部件,减少了残留在端盖里的渣土量,大大节省了清渣时间,提高了清渣效率及施工效率(图4)。

图4 新型后端盖现场安装效果图

3.2 新型后端盖受力分析

新型后端盖为直径6.5m两半圆,端盖板厚为30mm,后端盖板筋纵横均匀分布,纵横板筋间距均为800mm×80mm,筋板高770mm,筋板厚30mm。运用Solidworks软件进行受力分析,具体受力分析过程:在对称两部件施加对称约束,并在后端盖内壁施加压力0.8MPa,由于后端盖是对半连接结构,因此,在各自的螺栓对半连接区域施加预紧力(每一区域施加30t预紧力),具体见图5。

图5 后端盖受力实验图

应力结果如图6、图7所示。图中所示封头最大应力为187MPa,位于纵向布置的筋板外围。以上应力均低于材料屈服应力,安全系数为1.25。

从分析可以看出,新型后端盖强度足以支承验算压力(0.8MPa),最大合成应力为187MPa,安全系数为1.25。同时,该结构的实际可行性主要集中在如何保证安装完成后两半封盖的有效连接上,因此对半连接部位的卡块将主要承担连接对向纵向筋板的作用,即起到加强整体结构的作用,使端盖有效承受工作内压载荷。

图6 封头最大应力值

图7 封头对半连接区域拉压应力图

3.3 上盖板的改进设计

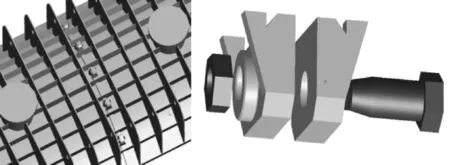

新型上盖板将整体结构式拆分为3段连接形式,中间使用螺栓连接固定,方便运输吊装;调整顶部下料口及筋板位置参数,并在块与块之间设置定位销进行局部对准,采用高强度螺栓实现精准快速定位装配(图8)。

图8 上盖板及定位销示意图

4 工程应用情况及总结

深圳9号线西延线9111标临海路站~前海路站区间位于南山前海片区,主要采用盾构法施工,此工程接收重难点如下:①区间隧道接收端洞身主要穿越地层为可塑性砂质粘性土、硬塑性砂质粘性土,隧道上方地层为杂填土、淤泥质土。隧道上方存在较厚淤泥地层,地质情况较差;②区间接收端地面位置为东滨路地表,管线密布复杂,无地表注浆加固条件,无法按照常规接收模式进行接收。

长沙地铁4号线1标六项目湖南师大站盾构接收端头存在较多管线影响端头加固施工,管迁改施工工期长、难度大、费用高,对端头路面进行破除后影响文明施工,且端头加固周期长,部分管线无改迁路线,加固区范围内的樟树无法迁移。按湖南师大站盾构接收场地现状,已无法满足施工要求。为解决管线和地面樟树影响端头加固的问题,根据现有条件,在保证安全的情况下,拟采用新型盾构钢套筒密闭接收。

从两个工地的使用情况来看,钢套筒使用情况良好,达到了预期效果。总结钢套筒使用情况,除了原有的避免端头加固外,还有以下几个方面的技术优点。

1)新型后端盖采用分体式平板状结构,既便于安装和运输,又便于盾构刀头进入清渣,缩短了清渣时间。

2)新型上盖板由结构整体式变为三段式,方便了运输和吊装。通过在块与块之间设置定位销进行局部对准,提高了安装效率和安装精度。

3)由原来的整体式结构变为分体式结构,大大降低了吊装和施工风险,减小了安全施工压力。

4)新型钢套筒安装更简单,定位更精准,钢套筒安装时间由原来的12~15天缩短到8~10天,节约了时间成本。

这种新型钢套筒的设计,改变了后端盖和上盖板的结构,解决了原来钢套筒吊装,运输困难,定位不准造成的密封性不好,安装时间长,费用高的问题,使得新型钢套筒更符合实际施工需要。