基于SLP方法的水产加工车间布局研究

2018-10-24苗旺

苗 旺

(华商国际工程有限公司,北京 100054)

随着我国经济的高速发展,食品加工行业也面临着产业升级。随着食品安全问题越来越受到重视,许多老旧食品加工车间流线规划和布局已不能满足食品安全规范的要求。目前食品加工厂设计需要设计院拥有商务粮行业设计资质,且猪、牛羊、禽类屠宰加工设计已编制成国标规范,但食品加工行业涉及面广、产品复杂、工艺繁多,现有规范不能满足或涵盖所有食品加工厂的设计需求,布局设计仍然以设计人员以往经验为主,没有具体详细的数据支持。

食品车间的布局是根据生产企业的产品和生产流线。加工车间需要在一定的建筑空间内,涵盖了原料的接收检验暂存、产品的生产、辅料包装材料的接收暂存和传递、生产辅助用房、生活区等所有功能。加工车间面积越大、产品种类越多、工艺越复杂,导致车间人流物流流线延长、加工流线交叉和加工区域重叠。因此,需要将人员、设备、物料所需要的空间根据要求做最恰当的组合和最有效的配比,从而节省人工、节约成本,以便为企业获得更大的经济效益。

1 系统布局设计概述

针对工业布局研究,系统布局设计理论、遗传算法、层次分析法等计算方法及各种数学模型已被广泛应用于工业厂房(如汽车组装等)生产实践中[1]。 系统布局设计 (System layout planning, SLP)是19世纪美国规划专家Richard.Muther提出的一种系统布局设计[2],不但广泛应用于工厂和生产系统设计,还被用于粮食基地、学校、医院、百货大楼及办公楼的布局设计[3-6]。

SLP设计是以作业单位物流、非物流因素分析为主线,采用表现力极强的图例符号及表格。通过结构化、条理化的程序设计模式进行布局规划,核心内容是关系量化及系统分析[7]。

此方法输入基本要素可归纳为5类,分别是产品(或材料、服务) P、数量Q、生产路线R(或工艺过程)、服务部门S、时间T,然后通过SLP计算程序进行计算和布局。

SLP计算程序见图1。

采用SLP方法对水产加工车间内的工艺布局进行设计,并通过此案例来说明SLP方法在食品加工厂布局中应用的有效性和优缺点。

2 项目分析

此项目位于丹东市,是花蛤的重要产地。食品厂以生产速冻贝类食品为主,产品涵盖速冻食品,即食调理食品、烘焙食品、中式菜肴等,主要销售渠道是大型连锁酒店的餐饮配送。根据业务发展情况,公司需要新建食品加工厂,根据生产要求和规划及总图布置,目前食品加工车间为2层,单层建筑面积5 500 m2。此项目的未来产品规划种类繁多、工艺繁琐,且多层车间人流、物流复杂,因此研究分析所有产品的生产工艺,利用SLP方法,基于车间的规划面积和特殊加工区域的卫生等级需求,进行了工厂布局设计,确定了最优布局方案。

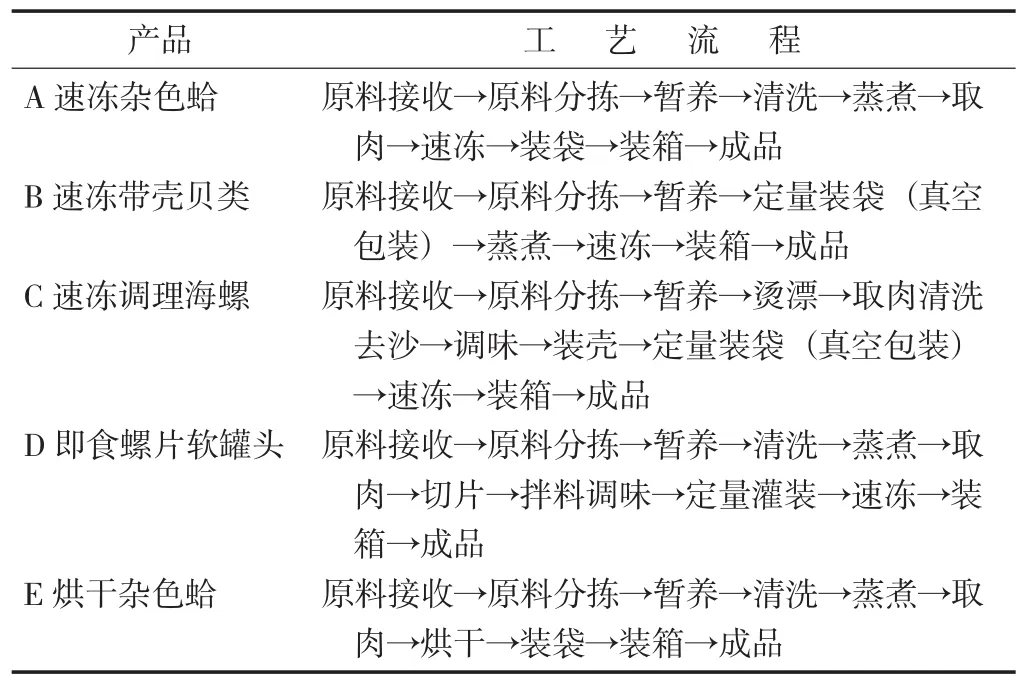

根据加工流线,将产品大体分为五类。项目产品种类及流程见表1。

表1 项目产品种类及流程

表1中列出5种产品,其中速冻杂色蛤、速冻带壳贝类、速冻调理海螺为需要再次加热才能食用的调理产品,即食螺片软罐头为即食的休闲食品,烘干杂色蛤为需要深加工料理的烘干原料半成品。三类产品的加工流程相互交叉,但对环境卫生的需求均不相同。

总结以上,在设计水产加工车间布局时存在以下问题:①不同产品流线交叉;②不同产品在某一处理阶段对环境卫生需求不同;③虽然有些产品工艺类似,但在某一环节存在特殊的加工方法和设备。

3 SLP分析法布局设计

根据厂区可研规划及项目建议书,计算得出A速冻杂色蛤产品物流量为4 800,B速冻带壳贝类物流量为580,C速冻调理海螺物流量为480,D即食螺片软罐头物流量为560,E烘干杂色蛤物流量为2 500。将产品的物流量代入产品配方,计算得出每1 h产品流程中的物流量从至表。

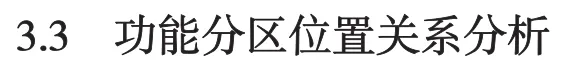

物流量从至表见表2。

表2 物流量从至表

根据各工序间物流量的从至表,结合各工序间的搬运距离,可计算出每小时产品流线的物流强度从至表。

物流强度从至表见表3,物流强度等级划分参照见表4。

根据表4中物流强度等级划分参照表将车间内不同工序进行分级,得出车间工序物流强度等级表。

工序物流强度等级见表5。

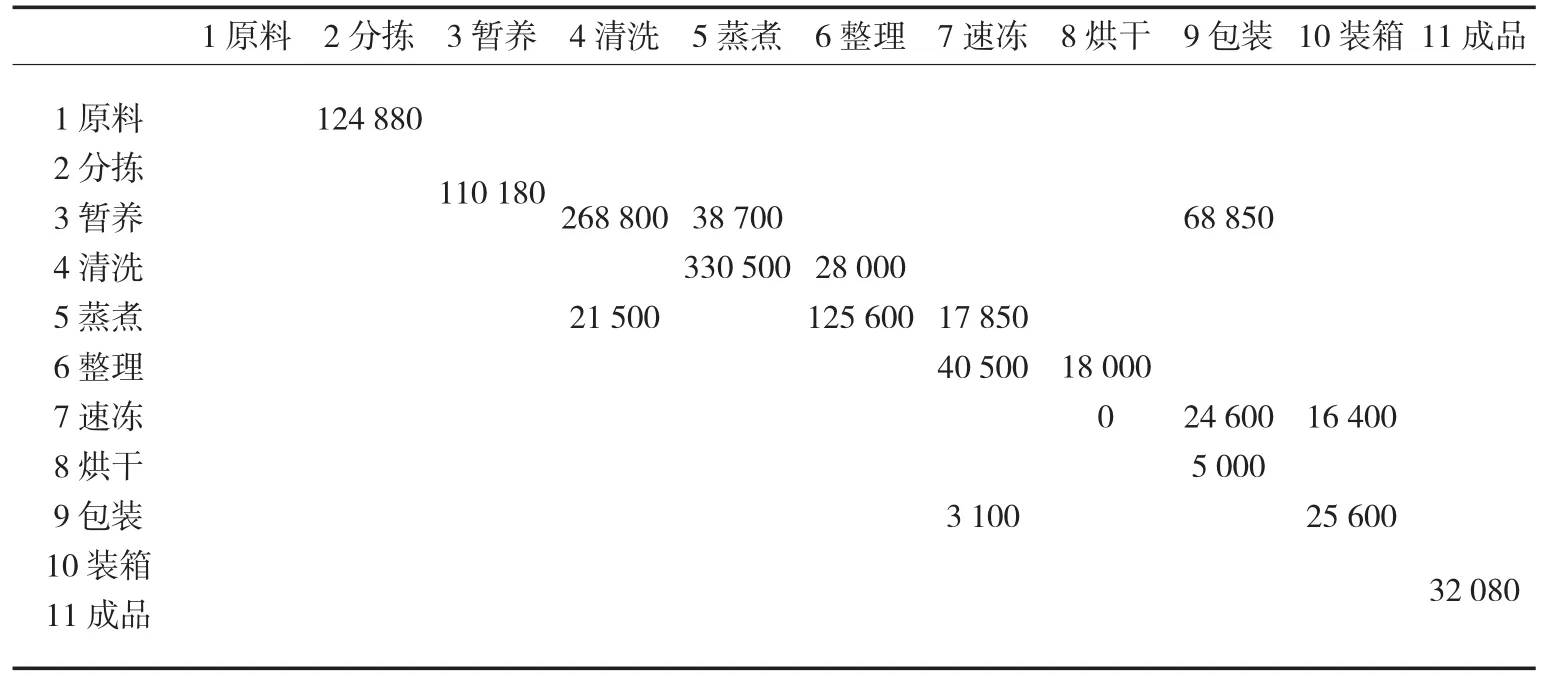

车间内影响布局的非物流因素包括工艺流程的连续性、设备的特殊性、工作的关联程度、不同分区的环境卫生需求,车间内生熟界面或脏净区的区分,工人更衣流程、噪声、烟尘、温度等环境因素。按照从重要到不重要的程度,把车间要包含的各个功能区域用A,E,I,O,U,X表示[8]。

作业单位相互关系等级见表6。非物流作业单位相互关系见图2。

表3 物流强度从至表

表4 物流强度等级划分参照

表5 工序物流强度等级

表6 作业单位相互关系等级

根据上述物流量分析和非物流量相互关系分析,按物流(m) 与非物流(n) 比值3∶1的加权取值进行求和,得出综合相互关系表。

综合相互关系见表7。

图2 非物流作业单位相互关系

根据综合接近程度的排序,优先布置靠前的作业单位,结合车间的建筑面积和层数,最终得出车间布局示意图。

车间工艺布局见图3。

3.4.1 物流分析

根据总图布置,此车间为多层车间,且只有一侧有回车场,因此一层设原料接收站台、辅料接收站台、成品发货站台、内外包材接收等辅助房间;一层设置配电室、空压机房等具有沉重设备且运行时可能会产生巨大噪声和震动的设备房间;一层设垃圾暂存间,温度10~12 ℃,以防夏季高温导致废弃物腐败,考虑二层车间的垃圾及废弃物采用管道的方式输送,节省人工和面积。一层在左侧有2个5 t货梯,互为备用。功能为半成品的运输,辅料如调味料的运输。右侧货梯主要负责不需要长期储存的产品发货等,也负责二层包装材料的运输。

3.4.2 布局设置分析

根据SLP分析结论,暂养区和原料清洗区居首,而且暂养区功能是原料接收后在加工前的暂养缓存和吐沙,需要和原料接收区紧密相连,因此将整个一层布置定位为原料的接收、初分拣、暂养和清洗初加工,初加工后的半成品通过货梯运至二楼进行后续加工。

表7 综合相互关系

图3 车间工艺布局

由于食品加工车间物流所占权重比较大,因此在分析结论中可以看出,几种产品流线中都会涉及的原料蒸煮、整理、冻结、装箱、包装功能区排序接近,且依物流情况前后顺序有所调整。但是因为装箱间和包装间洁净度等级要求不同,所以仍然在流线排序时将包装间排在装箱间之前,如有不需要包装的产品,可通过物料传递口穿过包装间运至装箱间。

车间工人进入车间时需要先进入更衣间进行更衣换鞋、洗手消毒,因此虽然在SLP结论中更衣间排名靠后,但是其功能要求更衣间尽可能和加工房间均相邻,且尽量不穿过其他房间,因此将更衣间拆分为原料清洗更衣间、蒸煮整理更衣间和包装装箱更衣间等几个部分,互相独立。更衣间整体布置在车间的上侧,与辅助房间一起,更衣间和加工间由穿堂隔开,方便人流疏散,而且穿堂上方可以做局部二层参观走廊。

4 结论

通过SLP方法计算的结论可直接应用于此类水产加工车间的布局设计中,较以往的经验参考更有数据支持和说服力,同时也可以给将来车间人工智能辅助布局提供一定的算法支持。但是要注意一点,虽然车间布局仍以物流为主,但是也要注意不同加工环节需要的环境洁净度的差异,食品加工车间有生熟界面和脏净区之分,不允许物流随意交叉,需要在实际设计时重点考虑,做到SLP结论和食品车间要求的统筹规划。