未使用316L不锈钢输送管线的失效分析

2018-10-23,,

, ,

(1. 南京工业大学 机械与动力工程学院,南京 211816; 2. 南京工业大学 极端承压装备设计与制造重点实验室,南京 211816)

某公司加热炉一条原料油输送管线安装竣工6年后准备启用,启用前进行水压试验时,发现管线出现大面积泄漏。现场检查发现漏点呈小孔状,主要集中在管线中下部。管线材料为316L不锈钢,规格从φ141.3~273.1 mm不等。通过查阅维护记录发现,6年前在该管线安装竣工后,进行了一次水压试验(试验用水为消防水),试验合格。3年前又进行了一次水压试验(试验用水仍然为消防水),未发现泄漏。

本工作对泄漏管线进行了失效分析,力图准确分析失效原因,并提出有针对性的解决措施,为以后类似工程实践提供一定参考。

1 理化检验及结果

1.1 宏观断口分析

管线内壁可见明显腐蚀痕迹(水锈),见图1(a),随后在管线泄漏位置随机选取一处切下。该处外壁仅存在一处明显泄漏点,见图1(b)。在与该泄漏点对应的内壁上可见密集分布的点蚀坑群,及一个肉眼可见穿透孔,见图1(c)。沿点蚀坑群将该试样切开后,可见点蚀坑的大小、深浅不一,虽然蚀坑开口都很小,但是蚀坑内部很大,呈不规则球形,有些尚未穿通的蚀孔中可见残留的腐蚀产物,见图1(d)。宏观特征表明,该管线的失效形式为典型的点蚀穿孔,点蚀开始于内壁,并向外不断发展,直至穿通[1]。

1.2 化学成分分析

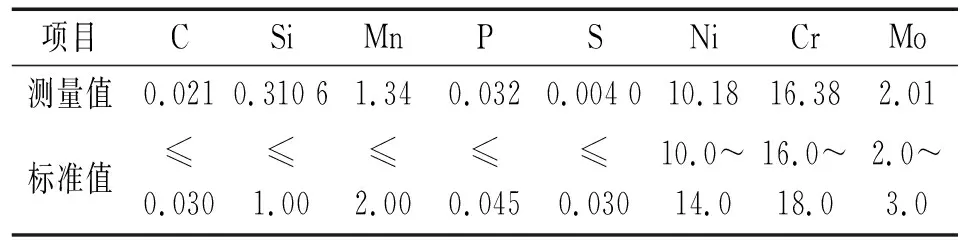

对失效管线的化学成分进行了分析。结果表明,该失效管线的材料符合标准规定,如表1所示。

(a) 内壁腐蚀痕迹 (b) 外壁特征 c) 内壁特征 (d) 点蚀坑群截面特征图1 失效管线的宏观形貌Fig. 1 Macrographs of the failed tube: (a) corrosion marks on the inner wall; (b) features on the outer wall; (c) features on the inner wall; (d) features of pitting groups on cross section

表1 失效管线的化学成分及标准(质量分数)Tab. 1 Chemical composition and standard of the failed tabe (mass) %

1.3 扫描电镜分析

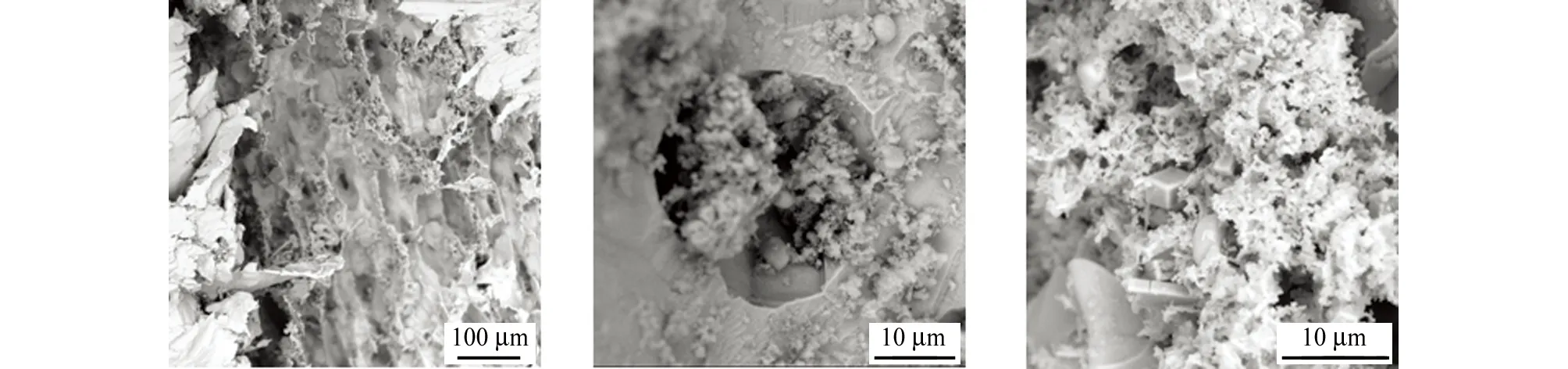

在扫描电镜(SEM)下观察失效管线蚀坑处的形貌。蚀坑低倍SEM形貌显示,蚀坑内部凹凸不平,局部有腐蚀产物附着,见图2(a)。蚀坑高倍SEM形貌显示,大蚀坑内部存在沉积一定量腐蚀产物的小凹坑,见图2(b);凹坑中的腐蚀产物为立方晶体,见图2(c)。很多氯化物,溴化物的盐类晶体(如NaCl,NaBr,CaCl2等)均表现为立方晶体的形态,故推测蚀坑中的腐蚀产物为结晶出的盐类小颗粒。

1.4 腐蚀产物能谱分析

对内壁附着的腐蚀产物及蚀坑中的腐蚀产物进行能谱(EDS)分析。结果(表2)显示,这两处的腐蚀产物都含有一定量的Cl,Br等会诱发不锈钢发生点蚀的元素,对其含量进行对比还发现,其在蚀坑内腐蚀产物中的含量明显高于在蚀坑外腐蚀产物中的,这是由于发生点蚀时,Cl,Br等在点蚀坑处聚集所致。

(a) 低倍,大蚀坑 (b) 高倍,大凹坑中的小凹坑 (c) 高倍,腐蚀产物图2 失效管线腐蚀坑处的SEM形貌Fig. 2 SEM morphology of pits in failed tube: (a) large pit at low magnification; (b) small pit in a large pit at high magnification; (c) corrosion products at high magnification

表2 腐蚀产物的EDS分析结果(质量分数)Tab. 2 EDS analysis results of corrosion products (mass) %

1.5 金相分析

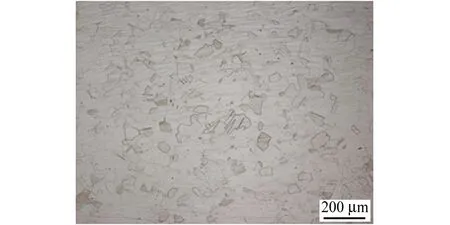

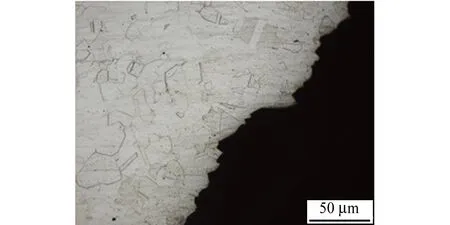

点蚀的发生及扩展速率不但与腐蚀介质有关,还与材料组织状态有关,因此对泄漏处管线材料的显微组织进行了分析。结果表明,该处管线组织为等轴奥氏体,见图3(a),点蚀凹坑内壁面由于腐蚀的作用而凸凹不平,但未见沿晶腐蚀或者开裂的特征,见图3(b),这说明管线组织均匀性较好。

(a) 低倍

(b) 高倍图3 失效管线的显观组织Fig. 3 Microstructure of the failed tube at low (a) and high (b) magnifications

2 泄漏原因分析

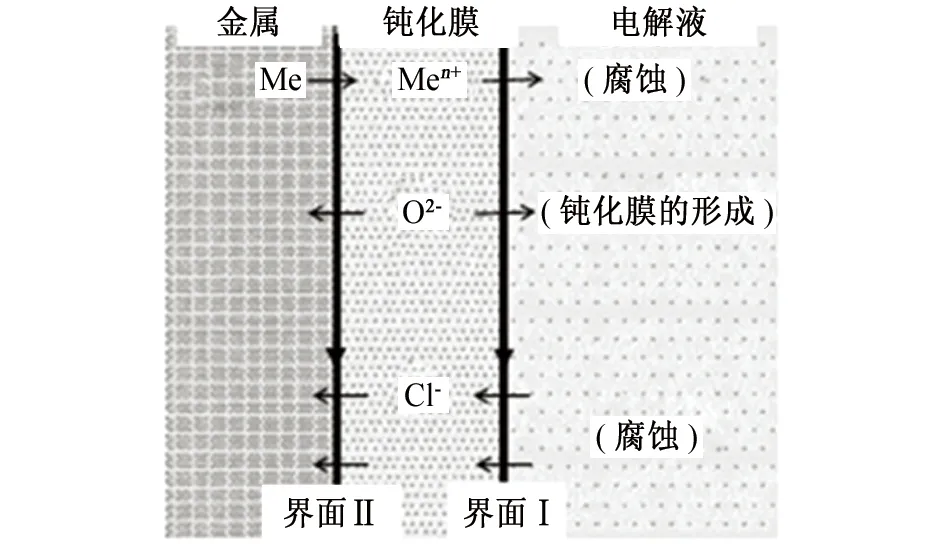

奥氏体不锈钢由于Cr含量较高(其质量分数一般在18%以上),极易在表面形成一层致密的钝化膜,因此具有良好的耐均匀腐蚀性[2]。但是,正是由于这层钝化膜的存在,当介质环境中含有一定的侵蚀性阴离子时,其表面钝化膜极易受到破坏,并诱发点蚀[3]。所谓点蚀是指在特定溶液环境中,金属材料表面出现点状腐蚀及深入金属基体中的小孔状腐蚀的现象[4]。奥氏体不锈钢发生点蚀还需要具备两个条件[5]:钝化膜局部(如夹杂物、位错等缺陷位置)弱化;介质环境中含有侵蚀性阴离子(如Cl-、Br-等)。在含有侵蚀性阴离子介质环境中,由于这些阴离子半径小而容易从钝化膜的薄弱点(夹杂物、位错露头、合金相等位置)进入钝化膜,形成可溶性的金属-羟-氯(卤族元素)络合物,导致原本致密完整的钝化膜发生溶解破坏,点蚀在此形核[6-8],其机理如图4所示。其中,Me表示金属,O2-的迁入代表再钝化的过程,Cl-代表侵蚀性阴离子。

图4 穿透模型示意图Fig. 4 Schematic diagram of penetration mechanism

不锈钢点蚀的生长过程包括点蚀核的孕育期和稳定生长期。研究表明[9],点蚀形核后并不是每个形核点都会发展成稳定的点蚀,而是服从随机性规律。点蚀形核后经历的这个随机发展过程即是点蚀生长的孕育期。孕育期结束,不锈钢表面出现小的点蚀孔,点蚀进入稳定生长期。此时,侵蚀性阴离子(Cl-、Br-等)迁移到小孔内而富集,小孔内部的Fe3+/Fe2+,Cr2+等金属阳离子水解使孔内溶液酸化[10-11],见式(1)。

(1)

酸化的结果是孔内表面金属的再钝化电位升高;另外,孔内溶液的离子含量高,使其导电性提高。这些条件使得孔内金属处于活化状态,而在小孔周围由于阴极反应促进表面钝化,抑制了周围金属的腐蚀,最后发展成为口小腔大的点蚀形貌。

失效管线为316L奥氏体不锈钢,虽然其含有约2%(质量分数)Mo,提高了其抗点蚀性能,但是并不代表它不会发生点蚀。有研究表明,当环境介质中Cl-含量达到一定量时,316不锈钢在常温下也会发生点蚀[12-13]。结合宏观分析,SEM分析及EDS分析可以确定,管线失效原因为点蚀引起了泄漏。经过了解,两次水压试验所用的消防水均采自工厂旁的小河(河流上游有一家溴化锂生产厂),仅仅经过简单的沉淀过滤。引起点蚀的Cl-和Br-很可能来自消防水。为验证这一观点,取河水进行了Cl-和Br-含量检测。结果发现,河水中Cl-质量浓度达到150 mg/L,Br-质量浓度达到480 mg/L。水压试验后未严格排干积水就封存管线,导致管线一直含有Cl-和Br-,且随着水分的蒸发,离子浓度不断增加,最终导致点蚀的发生。

3 结论及建议

该不锈钢管线竣工后两次水压试验时,由于使用的是被污染的河水,引入了Cl-和Br-,最终导致点蚀穿孔。

建议对不锈钢设备的水压试验用水一定要严格执行国标规定,Cl-质量浓度应严格控制在25 mg/L以内,虽然国标中未对Br-含量做出规定,但是Br-作为引起点蚀的侵蚀性阴离子,会加速不锈钢在Cl-环境中的点蚀,工程上也应引起重视;水压试验后的不锈钢设备,特别是可能长期不用的设备及管线,一定要排干积水,保持内部干燥,并充惰性气体密封保护,以免发生点蚀。