油田配注污水的缓蚀和除铁一体化处理技术

2018-10-23,,

,,

(1. 中国石化胜利油田分公司 勘探开发研究院,东营 257000; 2. 中石化节能环保工程科技有限公司,东营 257000)

随着油田的开发进入稳产、增产期,油田的含水率不断升高。为了提高采油效率,以聚合物驱油为主的三次采油技术已经在大庆、辽河、胜利、大港等东部主力油田广泛应用,并已取得了明显的增油降水效果和良好的经济社会效益[1-6]。然而,聚合物驱油技术的大规模应用,使得油田采注不平衡,而大量污水的产生又会导致环境污染。因此,采用污水配制聚合物配注液已成为油田生产的必然选择[7-9]。用于配制聚合物配注液的污水称为配注污水或配注水。由于污水中成分复杂,含有大量油污、悬浮物和多种不同的离子,一定程度上削弱了聚合物配注液的黏度,从而降低油田的采收率[10-12],特别是污水中的还原性亚铁离子(Fe2+)对聚合物配注液的黏度影响最大。矿场试验结果显示3.0 mg/L Fe2+即可使井口聚合物配注液黏度下降50%以上[14]。但是,上述文献并没有就亚铁离子对聚合物配注液黏度的影响做系统研究。本工作系统分析了亚铁离子含量与聚合物配注液黏度的关系,根据密度泛函理论模拟计算污水中还原性亚铁离子的存在状态,根据油田污水中亚铁离子的存在形式和来源,针对性地开发了一种二硫代氨基甲酸类除铁缓蚀剂(WZ-1),并考察了该除铁缓蚀剂的除铁效果和缓蚀性能。

1 试验

1.1 聚合物配注液的黏度测定

试验药品有FeCl2·4H2O(分析纯,购自国药试剂厂),聚丙烯酰胺(白色颗粒粉剂,水解度25%,相对分子质量2 000×104)。试验用污水取自胜利油田某采油厂联合站。称取0.355 g FeCl2·4H2O溶解于纯水中配制成1 000 mg/L Fe2+的贮备液,待用。称取5.00 g聚合物(聚丙烯酰胺)在不断搅拌下配制成5 000 mg/L的聚合物母液,待用。

由于污水取回至实验室进行试验时,其中的亚铁离子已被氧化,因此需先向污水中加入贮备液,再与聚合物母液配制得不同亚铁离子含量的聚合物配注液(以下称配注液)。待配注液放置60 min后,采用Brookfield WZ WZV-Ⅲ ULTRA 可编程流变仪测其黏度。测试温度设置为68 ℃(与孤东地下采油温度一致),测试时间为5 min,黏度计常数设定为999.9 mm2/s2。

1.3 除铁缓蚀剂的性能测试

1.3.1 除亚铁离子能力评价

从胜利油田坨一污水站外输水和孤东十号配注站配注污水分别取污水样置于取样瓶中,现场向污水样中投加30 mg/L除铁缓蚀剂WZ-1,摇匀并静置45 min,采用ZZW-Ⅱ/P型便携式多参数水质测定仪测污水中亚铁离子的含量,以判断除铁缓蚀剂的除亚铁离子效果。

1.3.2 缓蚀性能评价

试验材料为A3碳钢,其化学成分(质量分数)为0.42%~0.50% C,0.17%~0.37% Si,0.50%~0.80% Mn,≤0.25% Cr,≤0.30% Ni,≤0.25% Cu,其余为Fe。将A3碳钢制成电极试样,工作面积为1 cm2,非工作表面用环氧树脂密封,工作表面经1号~6号金相砂纸逐级打磨抛光,清洗,无水乙醇除油,去离子水冲洗干净。

电化学测试采用三电极体系在美国PARSTAT 2273型电化学工作站上进行。参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,工作电极为A3碳钢电极。试验介质为胜利油田孤东采油厂十号配注站的配注污水,其矿化度为9 684 mg/L,硫酸盐还原菌含量为25个/mL,含油量为42.6 mg/L,悬浮物含量为36 mg/L。向配注污水中投加除铁缓蚀剂WZ-1,其投加量分别为0,5,10,20 mg/L。将工作电极在投加除铁缓蚀剂WZ-1的污水中浸泡7 d后,再进行电化学试验。电化学阻抗测量频率范围为0.05 Hz~100 kHz,交流激励信号峰值为5 mV。

采用日立公司SU-1500型扫描电镜(SEM)观察在投加了0 mg/L和20 mg/L除铁缓蚀剂WZ-1的试验介质中浸泡7 d后碳钢电极的表面形貌,并采用能谱仪(EDS)分析其表面的化学成分。

1.3.3 对配注液黏度的影响

为研究在配注污水中添加铁缓蚀剂WZ-1后,对配注液黏度的影响,分别开展了配注液黏度大小及稳定性两方面试验。试验用聚合物母液取自胜利油田孤东采油厂某配注站,经检测其中聚丙烯酰胺的质量浓度为4 984 mg/L。向含亚铁离子质量浓度为0.89 mg/L和1.08 mg/L的配注污水中投加不同量除铁缓蚀剂WZ-1,然后分别与聚合物母液进行1∶1(体积比)稀释得到聚合物配注液。用Brookfield WZ WZV-Ⅲ ULTRA 可编程流变仪测配注液黏度。通过老化试验考察配注液的稳定性。用含0.89 mg/L亚铁离子的配注污水制备配注液,然后置于68 ℃恒温箱中进行老化,老化不同时间后取出该配注液,测其黏度,老化周期为28 d。

2 结果与讨论

2.1 配注液的黏度

从图1中可看出,亚铁离子含量对配注液的黏度有显著的影响。当配注液中亚铁离子质量浓度为1.0 mg/L时,配注液的黏度由未投加亚铁离子时的34.7mPa·s降至20mPa·s左右;当亚铁离子质量浓度为3.0mg/L时,配注液的黏度已降至10.0mPa·s以下,降幅超过70%。因此必须严格控制配注污水中亚铁离子的含量,以稳定配注液的黏度,保障采收率。

2.2 污水中还原性亚铁离子的存在形式

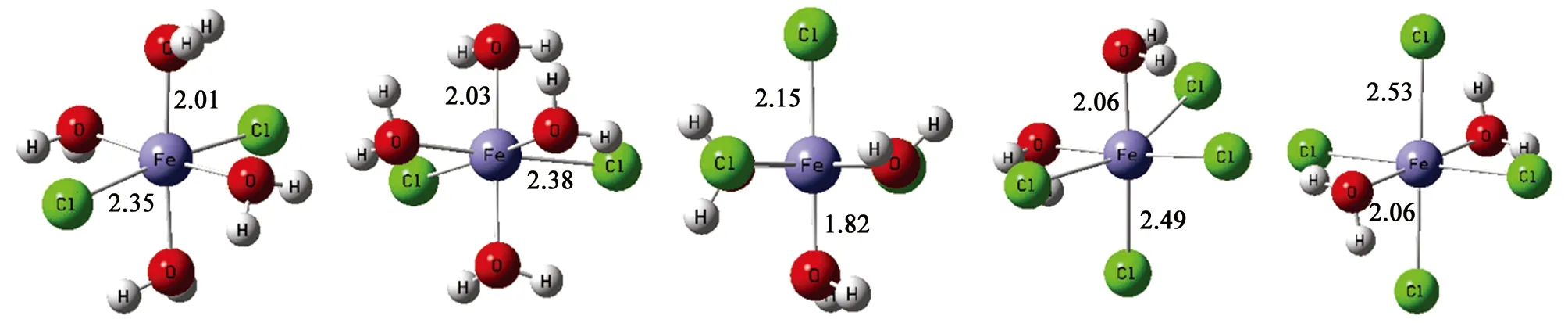

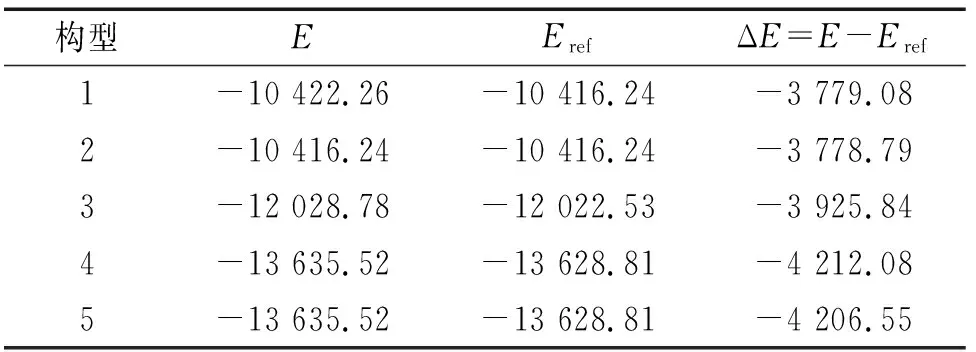

通过密度泛函理论DFT计算方法,采用B.O.近似下的分子动力学模拟研究污水中还原性亚铁离子的存在状态。BOMD模拟结果表明,亚铁离子存在5种较为稳定的配位形式,几何构型优化得到的稳定构型如图2所示。图2中构型1和构型2是4个水分子以及2个氯离子与1个亚铁离子形成的6配位化合物,其中2个氯离子分别位于对位和临位;构型3表示3个水分子和3个氯离子与1个亚铁离子形成的6配位化合物;构型4和构型5表示2个水分子和4个氯离子与1个亚铁离子形成的6配位化合物,其中2个水分子分别位于临位和对位。

图1 亚铁离子含量对配注液黏度的影响Fig. 1 Effect of ferrous ion concentration on viscosity of injection solution

为了明确上述5种亚铁离子配位化合物的稳定性,对其相应的结合能进行计算,结果如表1所示。其中,参考能量是各基团能量的和,结合能为配位化合物的能量与参考能量的差值。结合能绝对值越大表明其形成的配位化合物越稳定。比较上述5种构型的亚铁离子配位化合物的结合能可知,构型4和构型5(对应于2个水分子和4个氯离子与1个铁离子形成的6配位化合物)最稳定,其中前者比后者更为稳定,而且两者能量相差不大,仅相差6 kJ/mol左右,这表明亚铁离子在含氯离子的水溶液中最稳定的形式是1个亚铁离子与2个水分子和4个氯离子形成的6配位化合物,虽然2个水分子存在临位和对位2种位置,但其能量差别很小,实际溶液中这2种配位化合物可以同时存在。

(a) 构型1 (b) 构型2 (c) 构型3 (d) 构型4 (e) 构型5图2 亚铁离子配位化合物的5种稳定构型Fig. 2 Five stable structures of ferrous coordination compounds

表1 5种亚铁离子配位化合物的能量(E),参考能量(Eref)以及结合能(ΔE)Tab. 1 Energy (E), reference energy (Eref) and binding energy (ΔE) of five ferrous coordination compounds kJ/mol

根据亚铁离子在污水中的存在形式及主要来源,开发了一种二硫代氨基甲酸类除铁缓蚀剂(WZ-1)。

2.3 除铁缓蚀剂的性能

2.3.1 除亚铁离子能力

未经处理的坨一污水站外输水因含有少量原油(约25 mg/L),水质呈现淡黄色,且稍显浑浊。投加30 mg/L除铁缓蚀剂WZ-1后,取样瓶底部呈现少量黑色沉淀物,同时水质颜色变得更加透亮,经过滤处理后,污水水质颜色透亮,经检测污水中亚铁离子的质量浓度降至0.05 mg/L,亚铁离子去除率达到94.38%,原油质量浓度降至3.2 mg/L;孤东十号配注站配注水经投加除铁缓蚀剂WZ-1及过滤处理后,污水中的亚铁离子质量浓度降至0.10 mg/L,亚铁离子去除率为90.74%,原油质量浓度由42.6 mg/L降至6.8 mg/L,水质明显变得澄清。

2.3.2 缓蚀性能

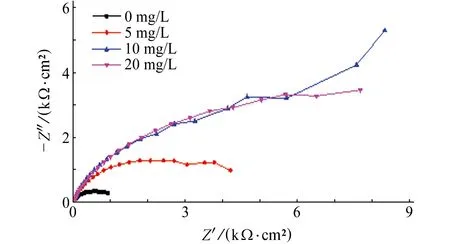

从图3中可看出,在不同除铁缓蚀剂WZ-1含量的配注污水中浸泡7 d后,碳钢电极的阻抗谱图均呈压扁半圆形阻抗弧,阻抗弧半径对应于电极的极化电阻(Rp),Rp值越大,缓蚀效果越好[14]。对电化学阻抗谱进行拟合,用拟合得到的极化电阻计算缓蚀率,结果见表2。从表2中可看出:相比于空白溶液,加入除铁缓蚀剂WZ-1后,极化电阻明显增大;当除铁缓蚀剂WZ-1的质量浓度为5 mg/L时,缓蚀率大于70%,达到了油田缓蚀剂的标准要求;当除铁缓蚀剂WZ-1的质量浓度大于10 mg/L时,其缓蚀率接近90%,显示了优异的缓蚀性能。

图3 碳钢在不同除铁缓蚀剂WZ-1含量的配注污水中浸泡7 d后电化学阻抗谱Fig. 3 EIS of carbon steel immersed for 7 d in injection sewage containing different content of additive WZ-1 for corrosion inhibition and iron removal

表2 图4中电化学阻抗谱的拟合极化电阻和缓蚀率Tab. 2 Fitted polarization resistance and inhibition efficiency of EIS in Fig. 4

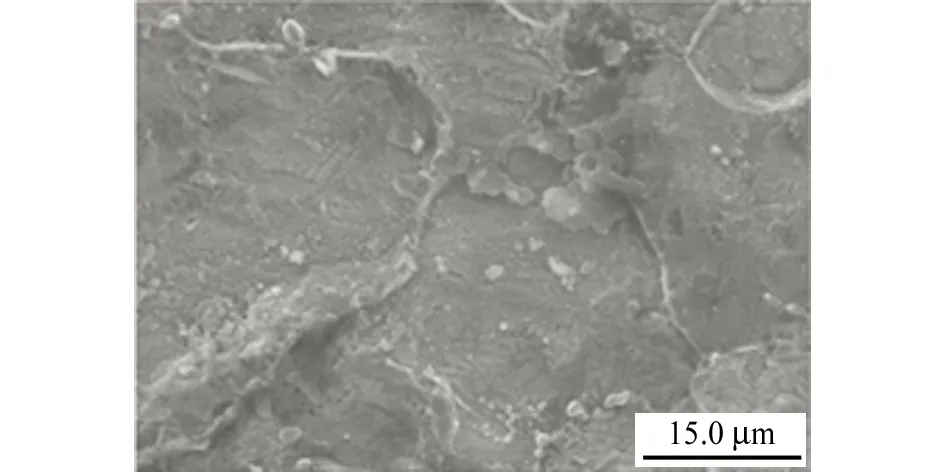

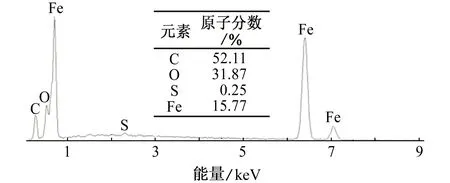

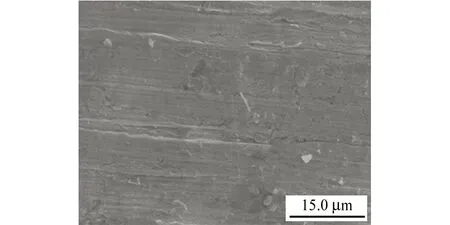

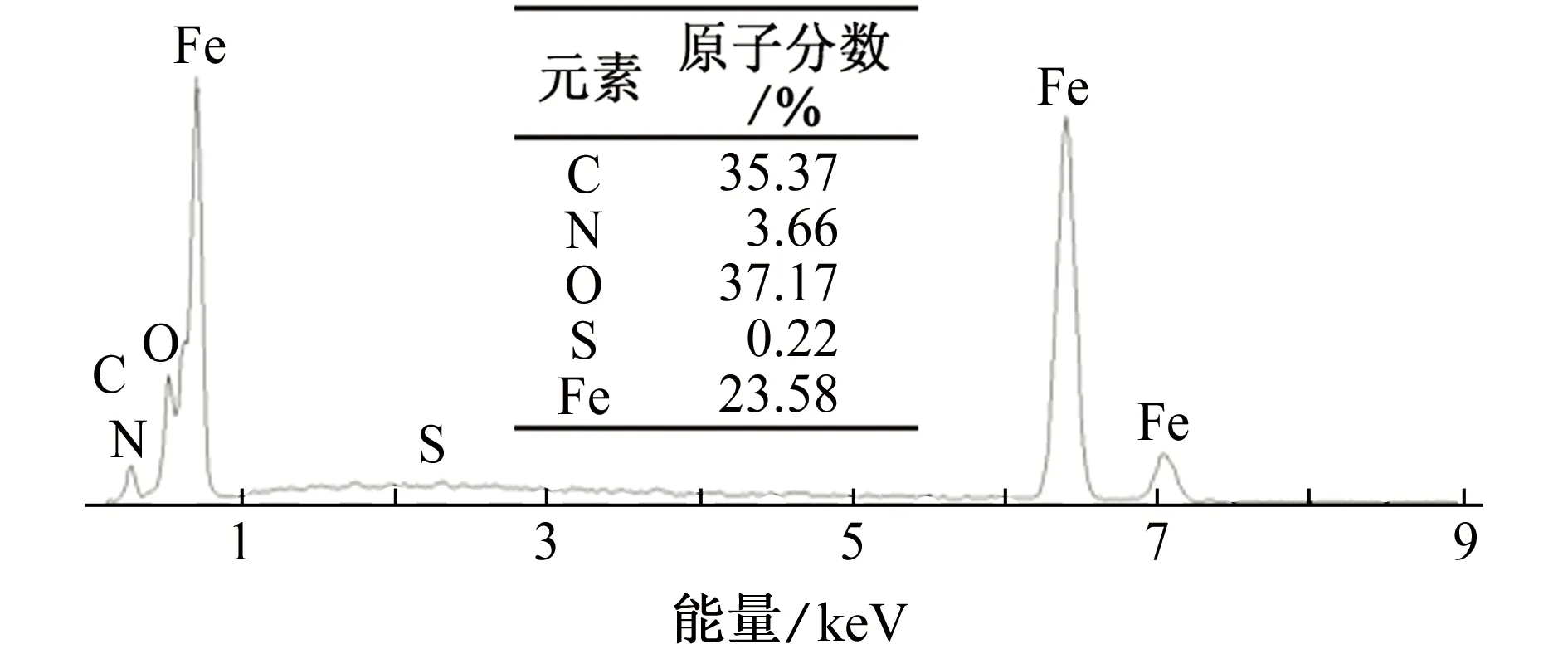

在不添加和添加了20 mg/L除铁缓蚀剂WZ-1的配注污水中浸泡7 d后,碳钢的表面形貌及元素组成分别见图4和图5。

当配注污水中没有添加除铁缓蚀剂WZ-1时,碳钢表面非常粗糙,出现明显的层状剥离及部分蚀孔,如图4(a)所示。 EDS分析结果表明,此时碳钢表面富含C和O元素,说明碳钢表面附着了大量的有机物,如图4(b)所示。这些有机物可能来源于油田配注污水中的有机试剂。此外,碳钢表面也检测出了S元素,其含量较低,可能来自于油田配注污水中的硫酸盐还原菌代谢产物。

在配注污水中添加20 mg/L除铁缓蚀剂WZ-1后,碳钢表面相对光滑,无明显层状剥离及蚀孔出现,如图5(a)所示。EDS分析结果表明,此时碳钢表面除C、O元素外,还含有一定量的N元素,如图5(b)所示。N元素主要来自于除铁缓蚀剂WZ-1,这说明除铁缓蚀剂WZ-1在碳钢表面形成了一层较好的防护膜,有效抑制碳钢发生腐蚀。

(a) SEM图

(b) EDS谱图4 在不添加除铁缓蚀剂WZ-1的配注污水中浸泡7 d后碳钢表面的SEM图和EDS谱Fig. 4 SEM image (a) and EDS spectrum (b) of carbon steel surface in injection sewage without additive WZ-1 for corrosion inhibition and iron removal

(a) SEM图

(b) EDS谱图5 在添加20 mg/L除铁缓蚀剂WZ-1的配注污水中浸泡7 d后碳钢表面的SEM图和EDS谱Fig. 5 SEM image (a) and EDS spectrum (b) of carbon steel surface in injection sewage with 20 mg/L additive WZ-1 for corrosion inhibition and iron removal

上述试验结果表明,除铁缓蚀剂WZ-1的应用不仅可严格控制配注污水中已存在的亚铁离子,还具有较高的缓蚀效率,可有效抑制配注污水腐蚀管道,产生新的亚铁离子。

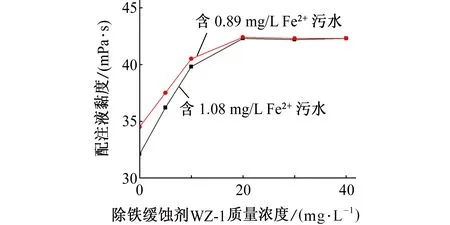

2.3.3 对配注液黏度的影响

从图6中可看出:对于用两种配注污水制备的配注液,随除铁缓蚀剂WZ-1含量增加,其黏度先快速增大至一定值后趋于稳定;与未投加除铁缓蚀剂时相比,投加20 mg/L除铁缓蚀剂WZ-1后,用含0.89 mg/L亚铁离子配注污水配制的配注液的黏度增加了22.6%,用含1.08 mg/L亚铁离子配注污水配制的配注液的黏度增加了31.7%,且二者稳定后的黏度非常接近。这说明因配注污水中存在亚铁离子导致的配注液黏度下降问题在投加除铁缓蚀剂WZ-1后得到了有效改善。

图6 两种配注污水中除铁缓蚀剂WZ-1含量对配注液黏度的影响Fig. 6 Effect of concentration of additive WZ-1 for corrosion inhibition and iron removal on viscosity of injection solution in two kinds of injection sewage

从表3中可看出:在不投加除铁缓蚀剂WZ-1情况下,配注液黏度随老化时间延长而减小;投加除铁缓蚀剂WZ-1后,配注液的黏度也随老化时间延长而减小,但减小幅度较不投加时的小。这说明投加除铁缓蚀剂WZ-1后,配注液黏度的稳定性更强。

3 结论

(1) 通过模拟研究发现,亚铁离子在溶液中最稳定的形式是1个亚铁离子与2个水分子和4个氯离子形成的6配位化合物,2个水分子分别位于临位和对位。

(2) 开发的除铁缓蚀剂WZ-1,除铁性能优异,投加30 mg/L即可将油田外输水或配注站污水中的亚铁离子处理降至0.30 mg/L以下,除铁率高达90%以上。

表3 不同时间老化后投加不同量除铁缓蚀剂WZ-1配注液的黏度Tab. 3 Viscosity of injection solution added with different concentrations of additive WZ-1 for corrosion inhibition and iron removal after different periods of aging time mPa·s

(3) 除铁缓蚀剂WZ-1具有良好的缓蚀性能,在除铁缓蚀剂WZ-1质量浓度为20 mg/L的配注水中浸泡7 d后,碳钢的缓蚀率接近90%,扫描电镜及能谱分析均显示该药剂在碳钢表面有良好的成膜性能。

(4) 通过除铁缓蚀剂WZ-1控制污水中的亚铁离子,可使配注液的黏度增大并具有较好的稳定性,投加20 mg/L的除铁缓蚀剂WZ-1可使配注液黏度增加20%以上,且不影响聚合物的老化性能。