纳米二氧化硅对铝合金表面环氧涂层耐蚀性能的影响

2018-10-23,,

, ,

(1. 广西农产资源化学与生物技术重点实验室 玉林师范学院 化学与食品科学学院,玉林 537000;2. 北京化工大学 材料科学与工程学院,北京100029)

铝合金具有密度小、比强度高、易成型加工以及优异的物理化学性能等优点,已广泛应用于化学工业、航空航天工业、汽车制造业、食品工业、电子仪器仪表以及海洋船舶工业等领域[1-2]。但由于铝合金的耐蚀性较差,人们常采用在铝合金表面涂覆有机涂层的方法来保护铝合金基体,因此开发出新型绿色环保且性能优异的防腐蚀涂料是今后发展的重点[3-4]。

纳米二氧化硅粒径小、比表面积大,具有纳米材料特有的小尺寸效应、表面界面效应、量子尺寸效应等特殊性能[5]。张卫国等[6]将疏水性的纳米二氧化硅粒子添加到聚氨酯清漆中,制得纳米二氧化硅/聚氨酯复合涂料,发现加入偶联剂改性的纳米二氧化硅后,涂层在氯化钠溶液中的腐蚀电流降低1个数量级以上,涂层低频区(0.01 Hz)阻抗值增大2个数量级以上,且涂层的附着力增强。袁睿等[7]研究发现:将超细二氧化硅粉末添加到苯丙涂料中能提高涂料的耐碱性能,当超细二氧化硅加入量达到35%(质量分数,下同)以上时,涂层的耐碱性达标;随着超细二氧化硅加入量的增加,涂层的耐磨、耐洗涮性能明显提高,当超细二氧化硅加入量超过35%时,涂层的耐洗涮次数达到10 000次以上;当超细二氧化硅加入量超过30%时,遮盖能力大于优等外墙涂料的标准(250 g/m2),且涂层吸水率在0.16%~0.48%。钟萍等[8]以纳米二氧化硅改性环氧树脂涂料为底漆、丙烯酸聚氨酯涂料为面漆,对海南某高级酒店护栏进行腐蚀防护,使用1 a后,该涂层无失光、变色等现象,显示出优异的防护性能和装饰性能。陈颖敏等[9]以硅烷偶联剂KH-570对纳米二氧化硅进行表面改性,硅烷偶联剂用量为5%,反应时间为30 min左右,将改性后的纳米二氧化硅用于丙烯酸聚氨酯防腐蚀涂料中,结果表明该涂层具有较好的耐蚀性。TAUBER等[10]利用硅烷偶联剂KH-570对纳米二氧化硅进行表面修饰,配制成不同二氧化硅含量的紫外光涂料,将其涂于木质材料表面后,木质材料的耐磨性能得到很大的提高。CHOU等[11]用溶胶-凝胶法原位制取二氧化硅改性丙烯酸酯杂化涂料,结果表明纳米二氧化硅粒径为11.5 nm且均匀分布于涂层中,二氧化硅在该杂化涂料中形成一层有一定防潮、防腐蚀作用的防水膜。对铝合金表面碱蚀和酸洗处理后,铝合金的表面粗糙度、表面自由能、电化学活性和环氧树脂涂层黏合强度都有显著的提高[12]。GOLRU等[13]先在铝合金表面制备锆转化膜,再在锆转化膜上刷涂环氧聚酰胺涂层。锆转化膜可以增加铝合金的表面自由能,表面粗糙度以及黏合强度,并能显著提高环氧聚酰胺涂层的防腐蚀性能。IRIBARREN-MATEOS等[14]先在202铝合金表面制备薄的有机-无机硅烷预处理涂层,再涂刷环氧树脂涂层,结果表明预处理层可以有效地提高铝合金的耐蚀性。SHI等[15]将肉桂酸铈缓蚀剂添加到环氧树脂涂层中来保护2024铝合金,发现铈离子和肉桂酸有协同抑制作用。与纯环氧树脂涂层相比,肉桂酸铈/环氧树脂涂层有更高的阻抗,肉桂酸铈可以显著地提高铝合金表面环氧树脂涂层的耐蚀性。

目前,关于纳米二氧化硅对铝合金表面环氧树脂涂层耐蚀性影响的研究较多,但还不够深入,现有工艺制备出的二氧化硅/环氧树脂涂层的综合性能不够优异。因此,本工作通过往环氧树脂涂层中添加纳米二氧化硅制备耐蚀性良好的二氧化硅/环氧树脂涂层,研究了二氧化硅添加量对铝合金表面环氧树脂涂层耐蚀性的影响,并通过Machu测试和电化学阻抗谱等研究了纯环氧树脂涂层和二氧化硅/环氧树脂涂层在3.5% NaCl溶液中发生电化学腐蚀的机理。

1 试验

1.1 试验原材料

试片为2024铝合金,尺寸为50 mm×50 mm×3 mm,化学组成(质量分数)为:3.8%~4.9% Cu,1.2%~1.8% Mg,0.3%~0.9% Mn,≤0.5% Fe,≤0.5% Si,≤0.1% Ni,≤0.1%杂质,余量为Al。纳米二氧化硅为西陇化工股份有限公司生产的平均粒径30~50 nm的球状颗粒。环氧树脂和聚酰胺固化剂以及稀释剂为上海漆盟化工有限公司生产。乙醇、丙酮、氯化钠、30%过氧化氢、乙酸等试剂均为西陇化工股份有限公司生产。

1.2 涂层的制备和涂装

铝合金试片依次经240号砂纸打磨、去离子水清洗、丙酮除油、干燥。采用稀释剂将环氧树脂与聚酰胺固化剂分别稀释制成环氧树脂溶液和聚酰胺树脂溶液。再将二氧化硅和硅烷偶联剂加入到环氧树脂溶液中超声分散10 min,二氧化硅添加量分别为干膜总质量的5%,10%,15%,KH-560硅烷偶联剂添加量为二氧化硅质量的1%。按环氧树脂与聚酰胺固化剂质量比10∶3,把二氧化硅环氧树脂溶液和聚酰胺树脂溶液混合搅拌30 min,采用手工刷涂方法在铝合金表面涂覆二氧化硅/环氧树脂涂层及纯环氧树脂涂层(0%二氧化硅),涂层厚度控制在(120±5) μm。涂层在室温下干燥7 d。

1.3 测试分析

1.3.1 Machu试验

腐蚀溶液的化学组成为50 g/L NaCl+5 mL/L H2O2+10 ml/L CH3COOH。待涂层试样制作完成后,用卡夫特3+3红胶将试片边缘封住,再用刀片在涂层表面划两道夹角为90°且长为3.0 cm的划痕,划痕必须深至铝基体。将该划痕试样浸泡在(37±1) ℃的腐蚀溶液中,24 h后向溶液中加入适量的H2O2,48 h后观察试样划痕处铝合金的腐蚀情况,以此来判定涂层的耐蚀性。

1.3.2 电化学测试

电化学测试在上海辰华仪器有限公司生产的CHI660E电化学工作站上进行。测试溶液为3.5%(质量分数)NaCl溶液,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,工作电极为铝合金涂层试样(用卡夫特3+3红胶将试片封装,工作面积1 cm2)。测试时激励信号为正弦波,频率为10 mHz~100 kHz,振幅为10 mV。用Zsimp Win 软件对阻抗数据进行处理。对电化学阻抗数据进行分析得到涂层的孔隙率。

2 结果与讨论

2.1 Machu试验

由图1可见:Machu试验后,纯环氧树脂涂层的划痕处腐蚀最严重,涂层与基体已经严重剥离;添加5%二氧化硅后,在划痕处发生剥离鼓泡,涂层与基体部分分离,此时涂层对基体失去保护作用;二氧化硅添加量为10%的涂层的腐蚀程度较轻,划痕处的剥离程度低,涂层对基体仍有较好的保护作用;但当二氧化硅添加量为15%时,涂层划痕处的腐蚀情况比添加量为10%时的严重,且涂层与铝基体部分分离,涂层的保护作用较差[5-6,9]。

以上结果表明;当二氧化硅添加量小于10%时,随着二氧化硅的增加,涂层的耐蚀性逐步增强,划痕处腐蚀产物逐渐减少;当二氧化硅添加量大于10%时,随着二氧化硅的增加,纳米二氧化硅由于粒径小而发生团聚现象,不能均匀分散于环氧树脂中,涂层的耐蚀性逐渐降低,但由于二氧化硅的阻挡屏蔽作用依然存在,所以其耐蚀性仍优于纯环氧树脂涂层的。故二氧化硅适宜的添加量为10%,此时涂层的保护效果最好[5-6,9]。

(a) 0%二氧化硅 (b) 5%二氧化硅 (c) 10%二氧化硅 (d) 15%二氧化硅图1 Machu试验后添加不同量二氧化硅环氧树脂涂层的腐蚀形貌Fig. 1 Corrosion morphology of epoxy resin coatings added with different content of SiO2 after Machu testing

2.2 电化学阻抗

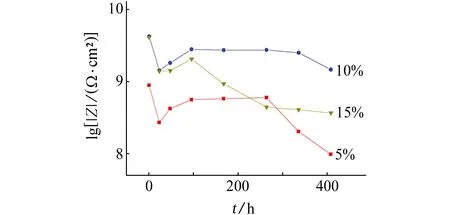

由图2可见:在浸泡初期(前24 h),各涂层的低频阻抗值(0.01 Hz)随浸泡时间延长而下降,这是因为腐蚀介质逐渐向涂层内部渗透,涂层中形成的渗透通道数量增多,涂层的导电性增强。浸泡24 h后,其低频阻抗值逐渐上升,并在浸泡一段时间后达到最大值,这是因为铝合金基体与腐蚀介质反应生成的腐蚀产物会堵塞涂层中的一部分微孔,对腐蚀介质起到一定的阻挡作用,从而导致涂层的阻抗值出现一定程度的增大。随着浸泡时间的继续延长,低频阻抗值又继续减小。由于腐蚀产物持续增多,体积增大,使涂层中出现了许多微裂纹,这些微裂纹成为腐蚀介质传输的新通道;另外,由于二氧化硅在涂层中分散不均匀,及涂层中由水渗透和涂层溶胀产生的内应力,也会使二氧化硅从涂层中剥落形成腐蚀介质传输的新通道。这些新通道的产生会导致涂层的耐蚀性能下降。故二氧化硅添加量为10%时涂层的耐蚀性最佳,二氧化硅添加量为5%时涂层的耐蚀性最差,而二氧化硅添加量为15%时涂层的耐蚀性最佳介于两者之间。三者在3.5% NaCl溶液中浸泡408 h之后,低频阻抗值仍在108以上,可见这三种纳米二氧化硅/环氧树脂涂层都具有较好的耐蚀性[16-18]。

图2 添加不同量二氧化硅环氧树脂涂层在3.5% NaCl溶液中的低频阻抗值(0.01 Hz)随浸泡时间的变化Fig. 2 Relationship between low frequency impedance modulus (0.01 Hz) and immersion time for epoxy resin coatings added with different content of SiO2 in 3.5% NaCl solution

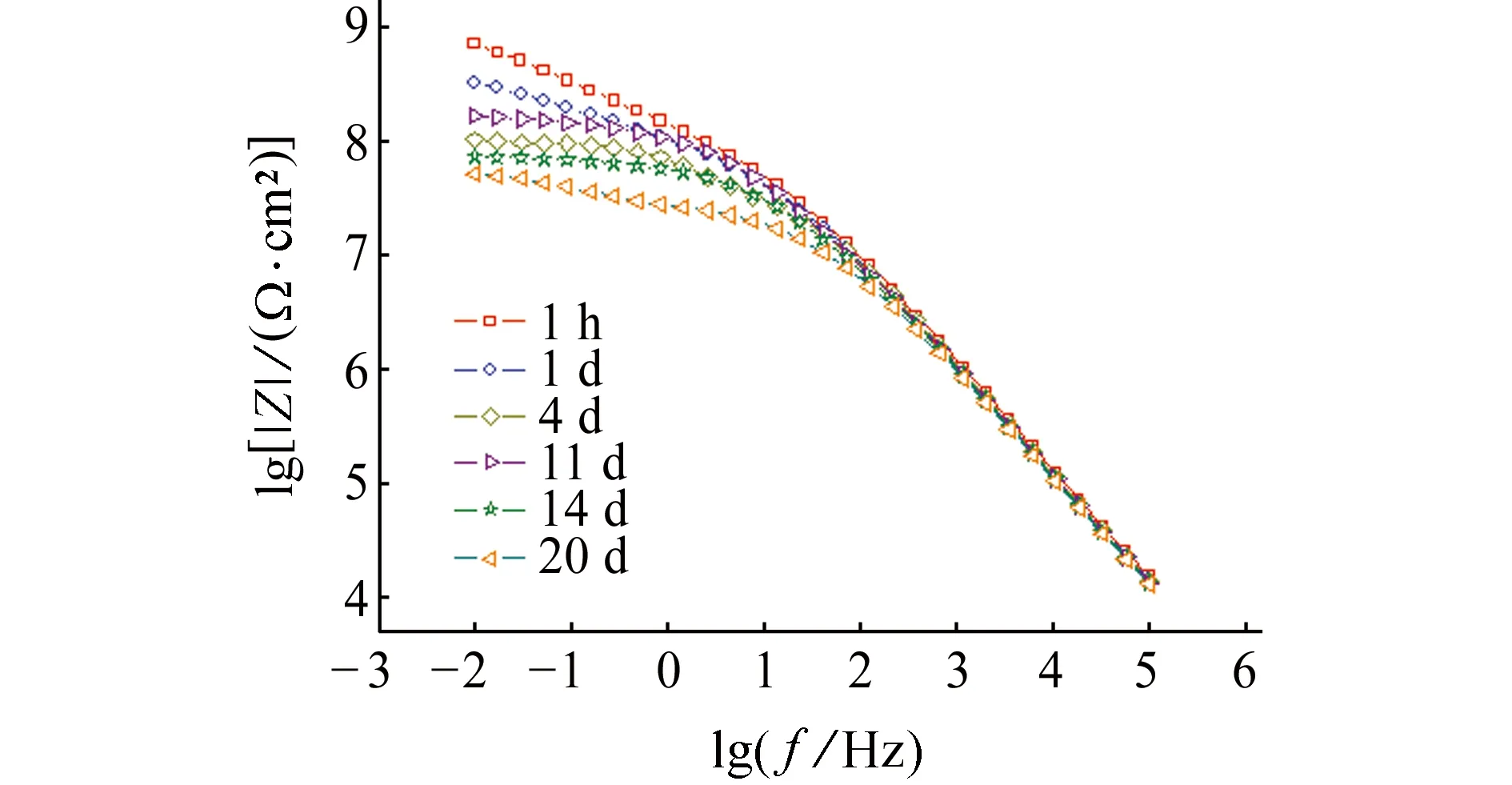

由图3可见:在浸泡初期(1 h),纯环氧树脂涂层的Nyquist图表现为一个半径较大的圆弧,Bode图中的低频阻抗值(0.01 Hz)约为109Ω·cm2,可见纯环氧树脂涂层具有良好的耐蚀性,对铝合金基体起到较好的保护作用。当浸泡时间为4 d时,Bode图中的低频阻抗值与浸泡初期相比,已降低了1个数量级,Nyquist图表现为一个明显的容抗半圆弧,这表明腐蚀介质通过涂层中的微孔向涂层内部渗透,到达涂层/铝基体界面,并且发生了电化学反应,此时涂层的屏蔽作用降低[19-20]。当浸泡时间延长至11 d时,纯环氧树脂涂层的低频阻抗值逐渐增大,这是因为铝合金基体与腐蚀介质反应生成的腐蚀产物堵塞了涂层中的一部分微孔,对腐蚀介质起到一定的阻挡屏蔽作用。当浸泡时间进一步延长到14 d时,纯环氧树脂涂层的低频阻抗值又继续减小。这一方面是由于腐蚀产物持续增多,体积增大,使涂层中出现了许多微裂纹,另一方面由于涂层中水渗透及涂层溶胀产生的内应力使二氧化硅从涂层中剥落。微裂纹和二氧化硅的剥落都会产生新的传输通道,导致涂层的屏蔽性能下降[21]。当浸泡时间为20 d时,纯环氧树脂涂层的Nyquist图已表现为有两个明显时间常数的半圆弧,这表明涂层/铝基体界面处的电化学反应面积不断增大,铝基体的腐蚀程度进一步加重,但Bode图中的低频阻抗值仍大于107Ω·cm2,此时纯环氧树脂涂层仍具有一定的耐蚀性[16]。

(a) Nyquist图

(b) Bode图图3 在3.5% NaCl溶液中浸泡不同时间后纯环氧树脂涂层的电化学阻抗谱Fig. 3 EIS of pure epoxy resin coating immersed in 3.5% NaCl solution for different periods of time: (a) Nyquist plots; (b) Bode plots

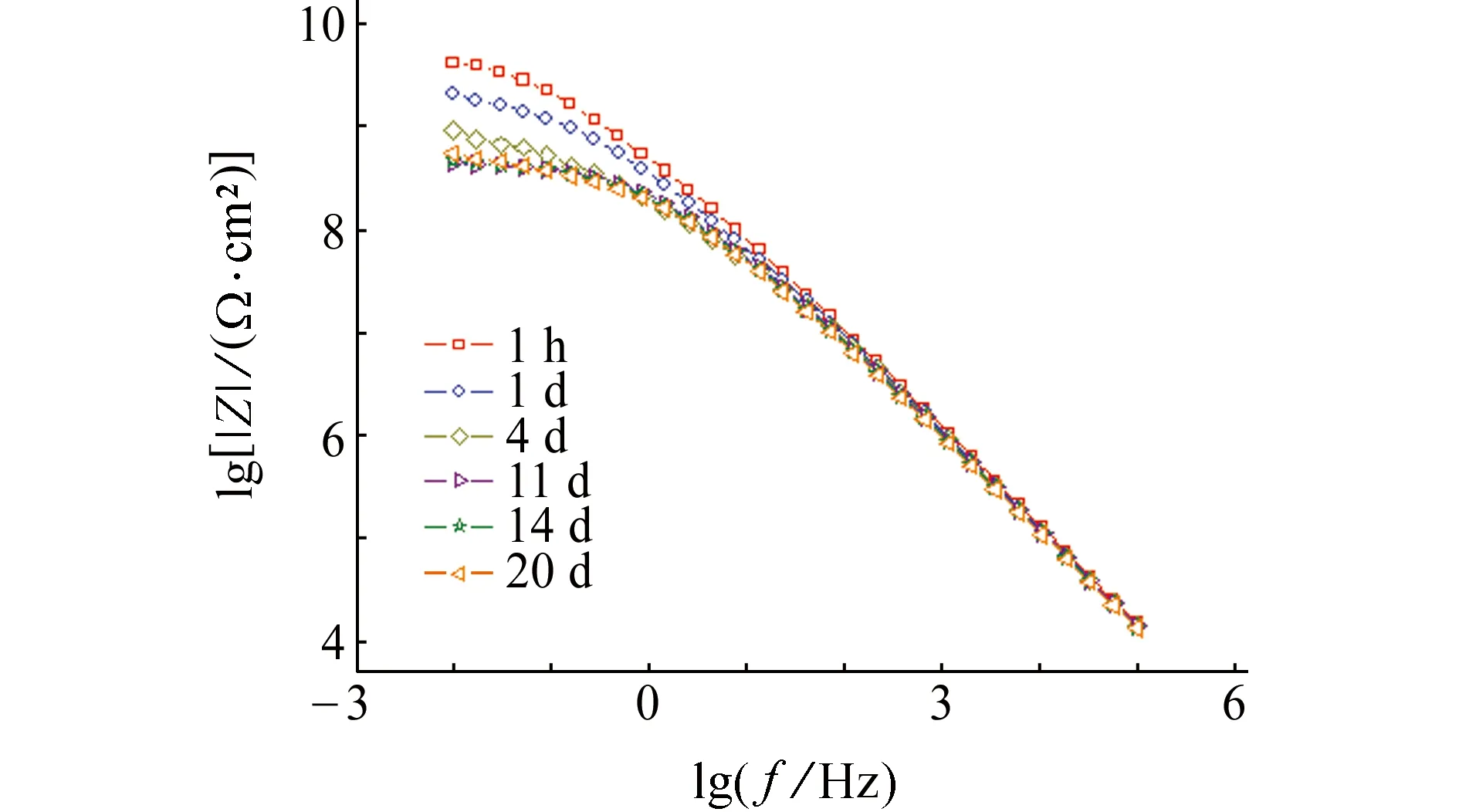

由图4可见:在浸泡初期(1 h),添加10%二氧化硅环氧树脂涂层的Nyquist图表现为一个半径很大的圆弧,Bode图近似为斜率-1的一条直线,其低频阻抗值(0.01 Hz)约为1010Ω·cm2,这表明二氧化硅/环氧树脂涂层作为一个屏蔽层,隔绝了腐蚀介质与铝合金基体的接触,对铝合金基体起到较好的保护作用。随着浸泡时间延长,腐蚀介质通过涂层中的微孔不断向涂层内部渗透,低频阻抗值略有减小,其屏蔽作用减弱,但该涂层低频阻抗值的下降程度比纯环氧树脂涂层的小。当浸泡时间为1~11 d时,Nyquist图表现为一个半径较大的圆弧,Bode图中的低频阻抗值几乎保持不变,这是因为二氧化硅的屏蔽阻挡作用阻碍了腐蚀介质向涂层内部的渗透,使铝合金基体得到一定的保护。当浸泡时间为14 d时,Bode图中的低频阻抗值与浸泡初期相比有所降低,Nyquist图表现为一个明显的容抗半圆弧,这表明腐蚀介质通过涂层中的微孔向涂层内部渗透,开始到达涂层/铝基体界面,并且发生了电化学反应,涂层的屏蔽作用降低。当浸泡时间延长至20 d时,该涂层的低频阻抗值又有了一定程度的增大,这是因为铝合金基体与腐蚀介质反应生成的腐蚀产物会堵塞涂层中的一部分微孔,对腐蚀介质起到一定的阻挡屏蔽作用[16,22-23]。以上结果表明,添加10%二氧化硅的环氧树脂涂层在3.5% NaCl溶液中的耐蚀性明显优于纯环氧树脂涂层的耐蚀性。

(a) Nyquist图

(b) Bode图图4 在3.5% NaCl溶液中浸泡不同时间后添加10%二氧化硅环氧树脂涂层的电化学阻抗谱Fig. 4 EIS of epoxy resin coating added with 10% SiO2immersed in 3.5% NaCl solution for different periods of time: (a) Nyquist plots; (b) Bode plots

由图5可见:添加15%二氧化硅环氧树脂涂层的电化学阻抗谱随时间的变化趋势与添加10%二氧化硅环氧树脂涂层的相同。由于二氧化硅起到阻碍腐蚀介质的屏蔽作用,其耐蚀性也明显好于纯环氧树脂涂层的;但由于此时涂层中的二氧化硅添加量过多,导致团聚现象严重,增加了涂层中的微孔数量,因此其耐蚀性又低于添加10%二氧化硅环氧树脂涂层的。

(a) Nyquist图

(b) Bode图图5 在3.5% NaCl溶液中浸泡不同时间后添加15%二氧化硅环氧树脂涂层的电化学阻抗谱Fig. 5 EIS of epoxy resin coating added with 15% SiO2immersed in 3.5% NaCl solution for different periods of time: (a) Nyquist plots; (b) Bode plots

2.3 孔隙率

涂层的孔隙率P可由孔隙率无限大的涂层理论电阻与实测孔隙电阻的比值来确定,见式(1)~(2)。

Rpt=d/(Ak)

(1)

P=Rpt/Rc=d/(AkRc)

(2)

式中:Rpt为涂层理论电阻,Ω·cm2;Rc为实测涂层电阻,Ω·cm2,可通过分析涂层在3.5% NaCl溶液中浸泡20 d时的电化学阻抗谱得到;d为涂层厚度,μm;A为电极面积,cm2;k为电解质的电导率(3.5% NaCl溶液25 ℃时的电导率为0.01 S·m-1)。

计算得到添加不同量二氧化硅环氧树脂涂层的孔隙率如表1所示。涂层的孔隙率越大,意味着涂层中的微孔数量越多,微孔面积越大,导致腐蚀介质的传输通道越多,涂层的耐蚀性越差。结果表明:纯环氧树脂涂层的孔隙率最大,其耐蚀性最差;三种添加了二氧化硅环氧树脂涂层的孔隙率大小排序为5%二氧化硅/环氧树脂涂层>15%二氧化硅/环氧树脂涂层>10%二氧化硅/环氧树脂涂层,据此推断涂层耐蚀性排序为10%二氧化硅/环氧树脂涂层>15%二氧化硅/环氧树脂涂层>5%二氧化硅/环氧树脂涂层。二氧化硅在涂层中的添加量和分散性对涂层孔隙率有影响,适宜的二氧化硅添加量与硅烷偶联剂结合,有助于增强其在涂层中的分散性和结合力,使得涂层的微孔数量和微孔面积减少,孔隙率降低,耐蚀性提高。既使有硅烷偶联剂存在,向涂层加入过多的二氧化硅时,由于其在涂层中的分散性和结合力不好,容易在涂层中产生较多的微孔和较大的微孔面积,从而导致涂层的孔隙率增大,涂层的耐蚀性较差[6,9-10]。

表1 添加不同量二氧化硅环氧树脂涂层的孔隙率Tab. 1 Porosity of epoxy resin coatings added with different content of SiO2

3 结论

(1) 纯环氧树脂涂层的耐蚀性最差,添加10%二氧化硅环氧树脂涂层的耐蚀性最好,使铝合金基体得到较好的保护。二氧化硅对涂层耐蚀性的影响会因为其在涂层中的添加量和分散性而有所不同。

(2) 二氧化硅在环氧树脂涂层中主要起到阻挡屏蔽作用,当二氧化硅能够均匀分散在环氧树脂涂层中时,二氧化硅的阻挡屏蔽作用较好,能够有效地阻挡腐蚀介质向涂层内部的渗透,减缓腐蚀;当二氧化硅添加量过多时,容易发生团聚现象,增加涂层中的微孔数量和微孔面积,减弱涂层的屏蔽作用,导致涂层的耐蚀性下降。

(3)涂层的孔隙率越大,意味着涂层中的微孔数量越多,微孔面积越大,导致腐蚀介质的传输通道越多,涂层的耐蚀性越差。