现代煤矿采煤机中减速器的失效分析

——以环形齿轮内齿断裂为例

2018-10-23张波

张 波

(山西宏厦第一建设有限责任公司, 山西 阳泉 045000)

引言

随着薄煤层采煤机在煤炭采集中的广泛应用,其可靠和安全的使用成为影响采矿效率的关键因素。切割单元包括切割头、切割臂、切割齿轮减速器和切割电机,这些部件在煤矿开采过程中起着关键作用。切割头是构成切割单元最重要的部件。行星齿轮由于其结构紧凑,传动比范围大,传动效率高,广泛应用于切削减速器的传动系统,即,将切割电机的动力传递给切割臂和头部。行星齿轮的故障传动系统主要由采煤机切割煤岩块剪切反作用力引发的周期性冲击载荷引起[1]。许多保护措施(比如动态模拟和剩余使用寿命预测等)在切割减速器的齿轮传动系统上实施,以保护采煤机的安全使用。内部振动监测和故障诊断,也被用来防止在生产过程中切削减速器的传动系统失效,但其齿轮失效仍然存在。

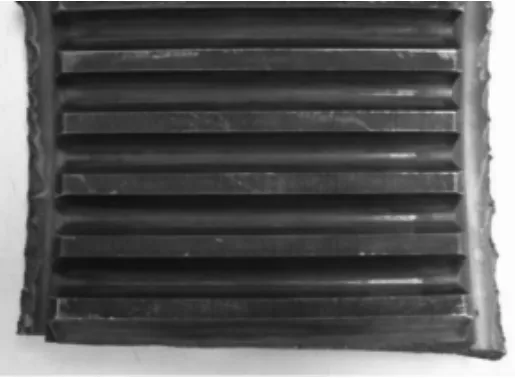

1 实际断裂案例及常见分析手段

齿圈广泛应用于采煤机的切削减速器中,以传递切割过程切削扭矩。切割减速器传动系统的齿圈在运行8 h后断裂并在试运行状态坠落。执行紧急采煤层采煤机骤停,并进行维修。其中一个断裂部分如图1所示,渗氮层对0.35~0.5 mm深度的影响,其0.35~0.5 mm齿圈齿硬度(HV)要求 550~700。齿的核心硬度(HB)应在 280~320 的范围内[2]。

1.1 视觉检查

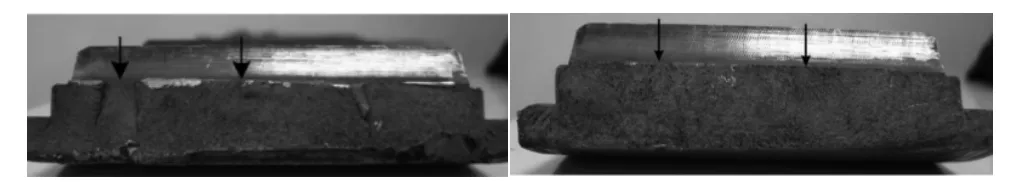

目视检查是从图1所示的失效齿圈落下部位的断面。对整个骨折部分进行了总体评估。从图2可以看出,两部分断裂面都平行于齿圈。

两个断裂表面都呈现出非常平坦的形态,这表明这个环形齿轮失效是由典型的脆性断裂造成的。所有的裂纹源都位于内齿圈的齿根处。对两个断裂部位的齿进行肉眼观察发现,应力集中点位于该处图中箭头标记的齿圈齿根[3]。

图1 实际案例(连续运行8 h)内齿轮断裂示意图

图2 实际案例(连续运行8 h)内齿轮断裂界面示意图

1.2 显微镜检查和硬度测量

对图1所示的样品从断裂部分进行显微镜检查。

对未经蚀刻样品部分的齿表面附近区域通过光学显微镜进行金相检查,可以看到分散在该部分中的明显夹杂物。一些夹杂物暴露于齿表面并形成开口。在使用过程中,夹杂物与张开嘴可能充当应力集中点并作为裂纹源,这可能会进一步传播导致裂纹齿圈齿的故障。表面裂纹的传播深度可能会达到约1.18~2.00 mm。

环形齿轮齿的核心部分在裂纹扩展路径和齿面下方的微结构,通过光学显微镜进一步检查,相互比较以确定可能的断裂机制,失效齿圈的材料微观结构由上贝氏体、粒状贝氏体、回火索氏体和少量铁素体组成。平均晶粒尺寸约为24~28 μm。氮化影响下的齿面深度达到400 μm左右,达到0.35~0.50 mm的深度技术要求。渗氮影响层的深度呈不均匀分布。随着放大倍数的增加,沿着裂纹的传播路径没有发生氧化脱碳现象。在样品部分的齿面下方可以观察到一些像氮化物分散的氮化物和波浪。基于氮化物的脆性特征和氮化物与基体的性质不同微观结构,晶粒周围分散的氮化物等可能易于导致晶粒长大形成应力集中带。沿晶界两侧产生的应力可能归因于边界附近的硬氮化物相之间的不协调变形,沿晶界的裂纹和相对软矩阵相位。氮化影响层的硬度(HV)要求在550~700范围内。齿轮齿的核心硬度(HB)在280~320范围内规定。齿表面和齿核心下的浅层硬度测量以检查制造过程是否符合要求。渗氮影响层的深度约为400 μm,反映在齿下面测得的硬度表面处于指定范围内。但氮化的硬度影响层几乎达到指定的上限值。齿附近的浅层硬度表面甚至超过规定的上限值。浅层硬度过高可能会损害强度因为它太脆而不能承受变形[4]。

2 关于断裂面的进一步探讨

齿圈是采煤机传动系统的重要组成部分。因此在生产和使用过程中需要格外关注。齿轮在正确的设计和制造条件下不会经常失效,这必须要求使用者正确使用和维护。正在调试的环形齿轮投入使用后,在试运行状态下失败,表明设计和制造过程中可能存在一些问题。根据断裂部位的宏观和微观检查,发现了这个齿圈的制造过程存在几个问题。氮化硬化层的厚度和水平硬度达到规定值。但表面以下薄的浅层硬度(HV)超过了指定范围(550~700)的上限值,可能导致齿材料的脆性增加。该齿圈齿较高的脆性很容易导致波动载荷下的脆性断裂和微裂纹萌生。此外,对骨折部位宏观形态的视觉检查揭示了齿周围的一些弱点根,这是齿轮的应力集中区域。

显微镜检查一些裂纹是由暴露于表面的内含物形成的,并且它们的底部可能起应力集中的作用点。如果一个齿轮的齿与开口夹杂物一侧的成对齿轮接触,那么夹杂物可以起到在其弯曲负载下承受小裂纹并进一步传播的作用。齿轮的材料微观结构主要由上部构成贝氏体、粒状贝氏体、回火索氏体和少量铁素体。基于相变理论以及这种齿圈的热处理过程,上贝氏体和沉淀铁氧体很可能是由于淬火液体的冷却能力不足而形成。宽带材料分散在上贝氏体中的铁素体晶粒具有较低的变形抗力。具有渗碳体的微观结构的材料铁氧体带之间的分布很容易发生脆性断裂并引起裂纹。所以这种环形齿轮材料显微组织可能具有较高的拉伸强度,但屈服强度和韧性较低,这将导致承受冲击载荷的能力较低[5]。

根据环形齿轮微观结构的检测和断口表面特征分析,这种环形齿轮的断裂可能是由于在冲击载荷作用下裂纹的快速传播而造成齿圈齿的材料脆性。非金属夹杂物的应力集中或不均匀主要原因是氮化影响层和树枝状晶体的硬度超过了脆性相属性来引发裂纹。

3 结语

为了防止采煤机减速器中环形齿轮内齿的断裂失效,应采取以下措施:提高纯度;提高加工精度,使产品表面更精细;优化热处理工艺,使其显微组织更加致密转变成具有高韧性的相,并且将高粗糙度属性赋予齿轮齿面和齿;选择合理的渗氮工艺参数,防止形成分散的神经和波浪状氮化物以确保氮化影响层的硬度在规定的范围内。本文仅对现代煤矿采煤机中减速器环形齿轮内齿断裂为例进行了失效分析,今后还需要对更多的易损部件作以研究。