基于Fluent的角磨机CFD分析及结构优化

2018-10-22洪洋林龙

洪洋,林龙

( 台州科技职业学院,浙江台州 318020 )

0 引言

角向磨光机俗称“角磨机”,是常见的电动工具产品之一,用于切割或研磨金属与石材。角磨机体积小,转速高(一般在32000r/min以上),作业时发热量较大,如何在狭小的机体空间中有效提升散热功率是技术难题。受其内部结构空间与测量方法等限制,传统的分析与实验方法在分析角磨机内部流场时具有较大的难度,而计算流体力学(CFD)的飞速发展则为该难题提供了新的解决方案。

1 概述

计算流体力学(CFD)是流体力学的分支,由于具有成本低和能模拟较复杂或较理想的过程等优点已经在航天设计、汽车设计、生物医学等诸多工程领域得到了广泛应用[2]。在电动工具领域,CFD技术也有了成功应用的案例,杨闯、林淑芳等在设计园林吹风机时成功应用CFD技术[3],刘正伟则使用CFD技术优化角磨机风扇设计提升送风效率[1],王典则对比了各流体力学分析软件在电动工具领域的应用特点[4]。

本文基于Fluent软件对某型号角磨机内部流场进行CFD分析,根据分析结果对轴承压盖与出风口进行结构优化,并进行对比分析。

2 数学模型

在正常工况下,角磨机内部为三维定常湍流流动,故选用标准的k-ε湍流模型进行计算。标准k-ε湍流模型是一个半经验公式,基于湍流动能和扩散率,因而只对完整的湍流流场有效,方程如式(1)和式(2)所示[5]。

式中,Gk为层流速度梯度产生的湍流动能,Gb为浮力产生的湍流动能,Yk为在可压缩湍流中过渡的扩散产生的波动,C1ε、C2ε、C3ε为常量,σk和σε为k方程和ε方程的湍流Prandtl数,Sk和Sε为用户定义。

3 三维模型与边界条件

3.1 三维模型与网格划分

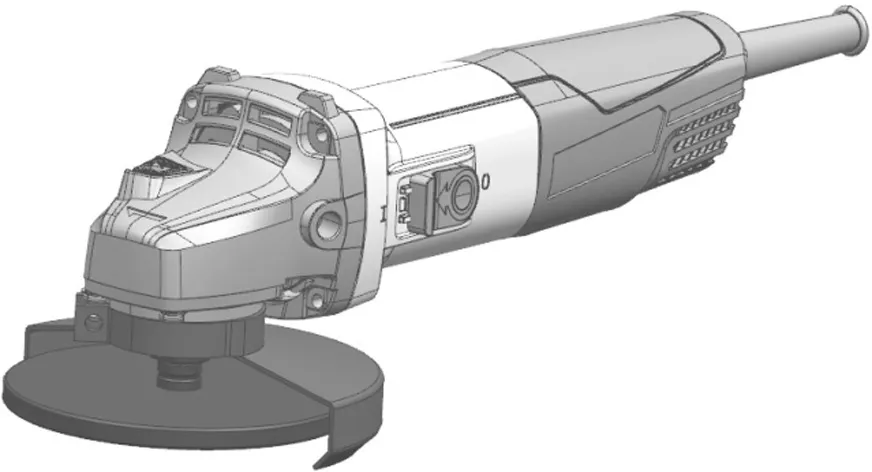

根据产品设计要求与空间边界,利用Pro/Engineer三维设计软件完成角磨机的三维模型设计,如图1所示。图中可知,角磨机的进风口位于机体后部,出风口位于机体前部,整机结构紧凑,定子、轴承等主要发热元件均位于机壳内部,散热要求较高。

图1 角磨机三维模型

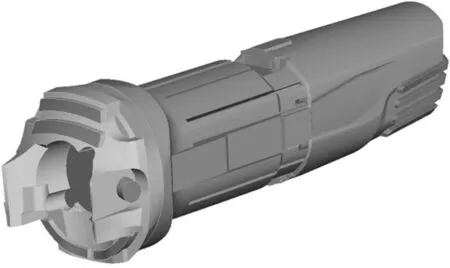

根据三维模型与分析目标,对角磨机的三维模型进行简化与模型处理,抽取机壳内表面与元件外壳形成流道模型,导入网格处理软件ANSA进行模型处理与网格划分。由于机壳内部结构复杂,元件众多,故采用三角非结构网格(Triangle Mesh),在风扇等关键位置进行加密处理,保证计算精度,网格模型如图2所示,网格总数约为3200000。

图2 网格模型

3.2 边界条件

1)进风口边界

根据实际工况,设置角磨机进风口为压力进口,压力值为0kPa,同时设置相应的湍流强度与水力直径。

2)出风口边界

设置为压力出口,出口压力为0kPa。

3)旋转边界

对风扇叶片部分体网格采用旋转流体域设定,将风扇叶片面网格设置为旋转边界,转速根据制造商提供,设定为32000r/min。

4 CFD计算与结构优化

4.1 CFD计算

角磨机内部流场气体流速较低,在同一工况下内部流场成为稳态,故使用基于压力的定常求解器。同时,使用标准的k-ε双方程湍流模型与SIMPLE算法进行压力与速度耦合,采用二阶迎风格式获得更高精度、更稳定耦合结果[6]。完成相关设置后,使用流速进行全场初始化,并进行耦合计算。

4.2 结构优化

采用Fluent软件自带的后处理模块进行相关后处理,经对CFD计算结果分析发现以下问题:

1)通过轴承压盖速度矢量图(如图3所示),发现轴承压盖周边局部流速过大,原因在于轴承压盖设计面积过大,造成内部流道截面较小,气体仅能从压盖四周通过导致局部流速过大,影响送风效率;

图3 轴承压盖速度矢量图

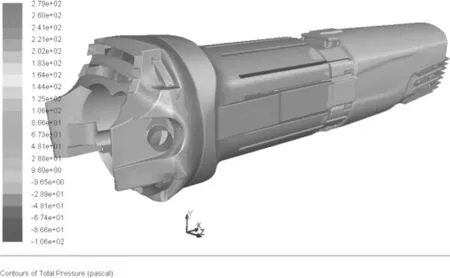

2)由整机总压云图(如图4所示)可知,头壳高压区内均无出风口,出风口均位于压力较低处,较高压力产生更快气体流动,高压区与出风口的位置不一致可产生更高局部阻力,影响送风效率。

图4 整机总压云图

针对以上问题,对轴承压盖与出风口进行优化设计:

1)优化轴承压盖,保留轴承压盖两个通孔与相关功能区,去除部分区域(如图5所示),增加流通面积,减少局部阻力;

2)优化出风口,根据图4整机总压云图高压区所示,在头壳底部增设30mm×6mm出风口,提升送风效率。

图5 轴承压盖优化

5 计算结果及对比

5.1 进风口流量与流动阻力

风扇叶片在转子的带动下高速旋转形成压力差,推动气体从进风口到出风口快速流动,而角磨机内部存在流动阻力,阻碍气体流动,在流动过程中气体与发热元件接触,带走发热元件生产的热量,因此流动阻力与单位时间内的流量直接影响发热元件的散热效果,是评价角磨机流道优劣的重要指标。根据CFD计算结果,优化前与优化后的流量与流动阻力差异见表1。从表中可知,轴承压盖与出风口的优化增加了单位时间内角磨机的流量,同时降低了整机流动阻力。

表1 流量与流动阻力

5.2 出风口流速

图6为出风口流速云图。图中可知优化前最大流速为17.2m/s,位于头壳上部出风口右侧,优化后最大流速为19.4m/s,位于头壳底部的新增出风口位置,最大流速提高12.8%,出风口优化显著提升了出风效率。

图6 出风口流速云图

5.3 轴承压盖径向截面流速

图7为轴承压盖径向截面流速云图。轴承压盖不是发热件,无需高流速带走热量,四周过小的流通面积易形成局部阻力,影响气体流动。由图7可知,优化后的轴承压盖径向截面最大流速较优化前有显著降低,优化前最大流速为21.8m/s,优化后为17.7m/s,最大流速降低18.8%,减少了局部降力,提升了气体在轴承压盖四周的通过效率。

图7 轴承压盖径向截面流速云图

5.4 发热元件表面流速与整机流线

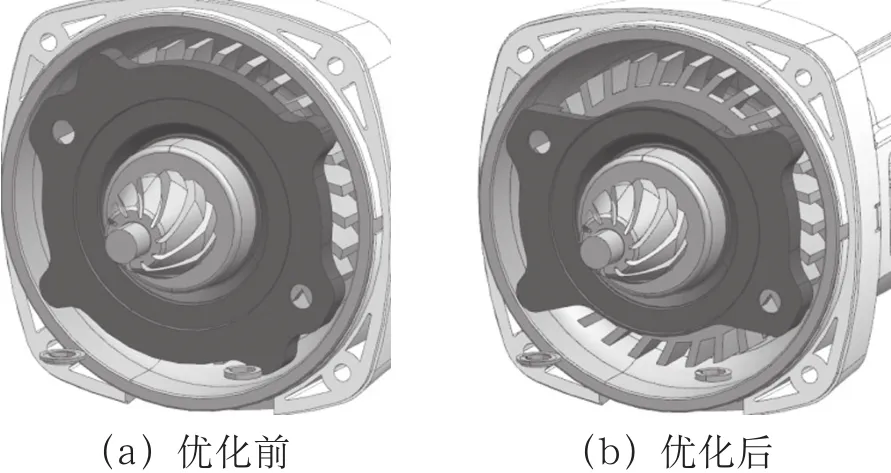

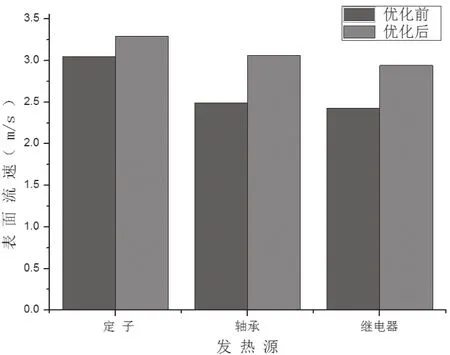

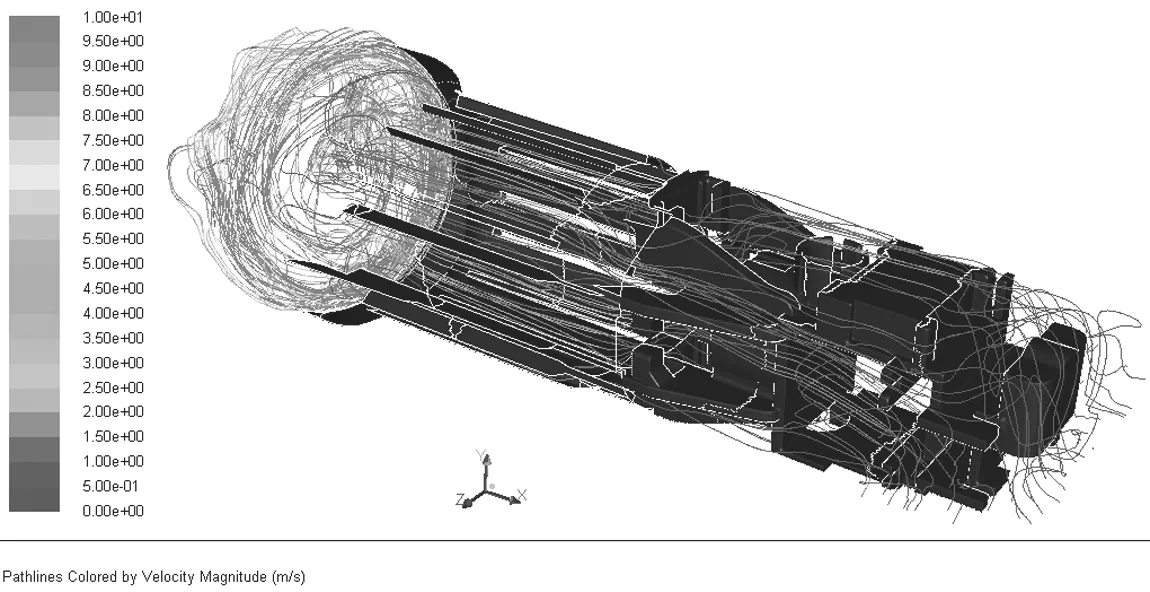

角磨机结构紧凑,内部发热元件众多,发热元件的表面流速直接影响散热效率,是内部流场优劣的重要指标。利用Fluent软件自带的后处理模块,可便捷得到各发热元件表面的速度矢量图。以定子为例,得到优化前后的表面流速矢量图,如图8所示,图中可知,优化前定子表面最大流速为3.05m/s,优化后为3.29m/s。图9为各主要发热元件在优化前后的表面流速对比,可见经优化后,各主要发热元件表面流速均有显著提升。此外,观察整机流线图(如图10所示),发现整机内部流线分布均匀。

图8 定子表面流速矢量图

图9 发热元件表面流速对比

图10 整机流线图

6 结论

1)CFD技术可对角磨机内部流场进行分析,并根据分析结果提出有针对性的优化建议;

2)轴承压盖与出风口的优化可以增加单位时间内角磨机流量,同时降低整机流动阻力;

3)在高压区内增加出风口,能够显著增大出口流速,提升出风效率;

4)承压盖的结构优化可以有效降低压盖径向截面流速,降低局部流动阻力;

5)轴承压盖与出风口的优化能有效提升发热元件表面流速,提升散热效率。