浅析电动工具用串励电机转子动平衡处理

2018-10-22徐阿兰徐良达

徐阿兰,徐良达

( 康平科技(苏州)股份有限公司,江苏 苏州 215131 )

0 引言

电动工具串励电机转子动平衡处理未达到设计要求时,可使转子在高速旋转时产生较大离心力及不平衡力偶,不平衡力偶的产生引起转子振动,火花、噪声及电磁干扰等不良现象,污染环境的同时也增加了工具操作者的疲劳感。本文就转子动平衡的来源、初始不平衡量以及去除动平衡的方法做探讨。

1 动平衡来源

旋转体形状不对称,零件、组件开槽、开孔不合理以及零部件加工中形位公差选定不合理等等都是不平衡的来源之一。因此,产品设计时应尽可能保持为对称的几何旋转体,在相关零件上选择对称开槽、开孔,合理注明对不平衡量有影响的零部件尺寸公差及形位公差。

1.1 制造过程

1)转子铁芯

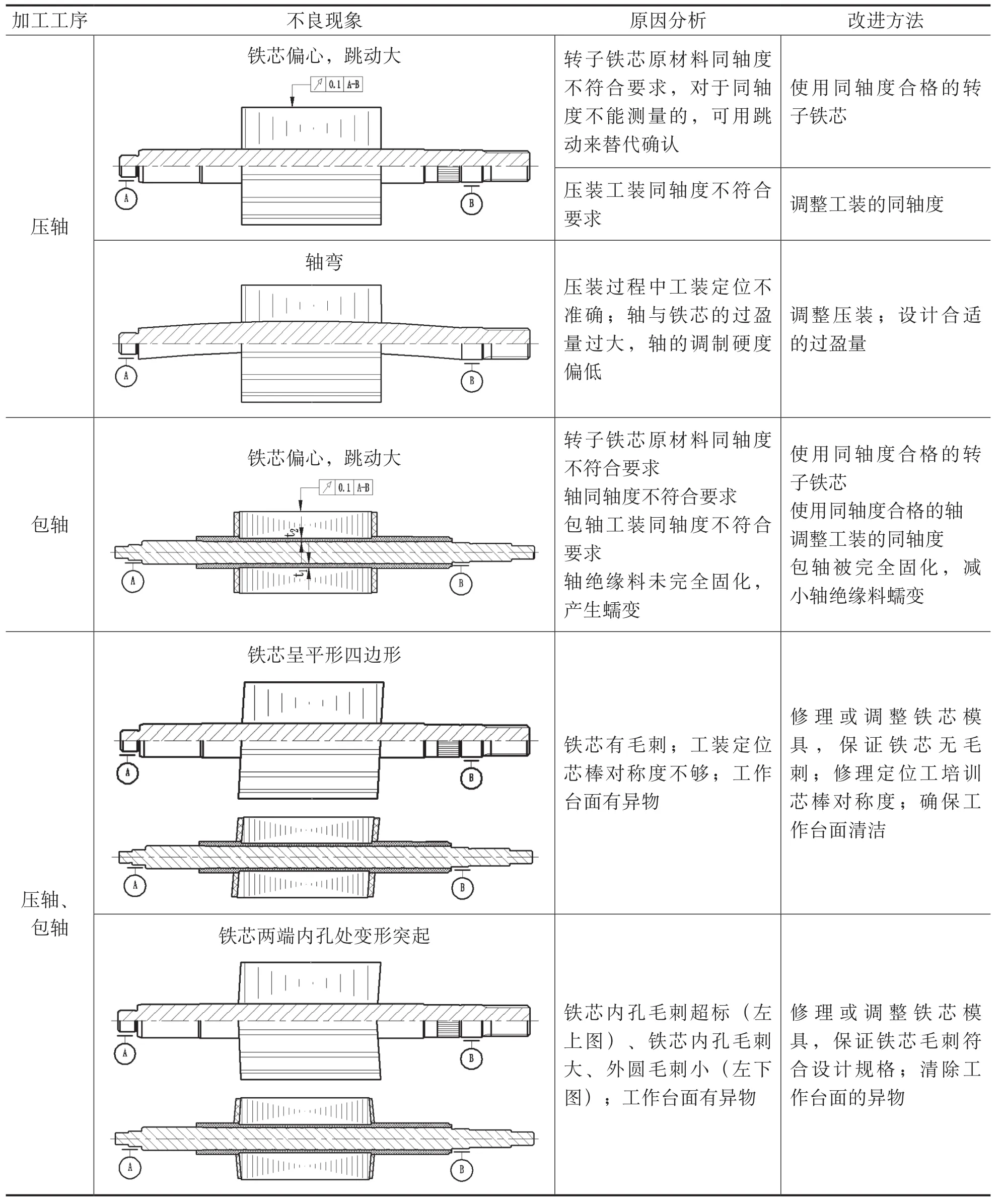

转子铁芯压轴过程中,转子铁芯偏心造成了旋转中心与轴线无法重合,转子铁芯跳动大;原材料铁芯本身带有毛刺等引起铁芯的不均匀,从而产生不平衡。制造过程中常见的不平衡原因及改进方法见表1。

2)绕线过程

为减少制造过程中的原始不平衡量,应将原始不平衡超标的转子进行分析,如由铁芯原因造成,则要求在绕线前将压过轴的铁芯进行动平衡初校,对不平衡量大的转子铁芯槽做出标识,绕线时将第一组绕组绕在此槽内,从而使绕组端部重量尽可能均匀分布,以减少转子的不平衡量。若两边绕线张力不相等,也可致使转子线包不对称,引起不平衡。因此,在绕线过程中,绕线张力必须相等或相近,且绕线张力应均匀、适当,绕组排列整齐。如条件允许,应对张力定时检测。

表1 不平衡产生原因及改进方法

3)滴漆不匀

滴漆不均匀带来的不平衡因素见表2。

表2 滴漆不均匀分析表

4)风叶

压风叶时,风叶被压歪斜或变形,使得旋转中心发生偏移,引起不平衡。此外,风叶的初始不平衡量过大也会引起转子不平衡增加。对于此,首先应确认风叶压装的工装,必须保证其同轴度在合格范围内。其次,应注意检查风叶同轴度、端面跳动、径向跳动是否符合设计要求。

5)其他

因风叶叶片对称度以及尺寸的差异,转子在工作时造成内部气流的变化引起振动,引起不平衡。此时应对风叶模具进行平衡值修正,转子平衡时必须带风叶进行校正。对要求高、尺寸大的转子,换向器原始不平衡量也应控制在一定的范围之内。对吹屑机等园林工具,有条件的制造商可做整机校平衡。

1.2 材料缺陷

原材料本身组织、晶粒大小不匀、缩孔现象等不良因素导致的材料厚度不一、密度不匀现象也是产生不平衡的原因之一,此时应从选用合格的原材料入手解决。

2 转子初始不平衡量

转子平衡前存在的不平衡量即为转子初始不平衡量,其大小取决于设计及制造过程,如果转子初始不平衡量过大,则:校平衡时切削量过大,切坏转子,易造成气隙不均而产生振动、噪声,影响电机性能;需二次或多次校正动平衡,生产效率低。因此,有效控制转子初始不平衡量是保证转子校动衡效率的主要因素之一。

转子初始不平衡量不得超过其最大允许初始不平衡量,最大允许初始不平衡量由电机性能、生产成本、工艺来决定。

3 不平衡量计算

当刚性转子转动时,转子在M面存在不平衡质量m,产生惯性离心力F,此离心力可在左右两个水平分量上分解为FL和FR,提取转子左右两支撑的水平振动信号,经一定的转换,可获得转子左右两个校正平面A、B上应减少的质量与相位。在左右两侧端面A、B面上去除不平衡质量,消除不平衡离心力F、不平衡力矩mr,达到校正平衡效果,见图1。

图1 转子示意

其中FL、FR为左右支承上的动压力,PL、PR为左右校正平面上不平衡质量的离心力,mL、mR为左右校正平面上的不平衡量,a、c为左右校正平面至支承间距离,b为左右校正平面之间距离,rL、rR为左右校正平面的校正半径,ω为旋转角速度。

在动平衡前,通过两个校正平面间距b校正从平面到左,右支承间距a、c,而a、b、c几何参数可由被平衡转子确定。

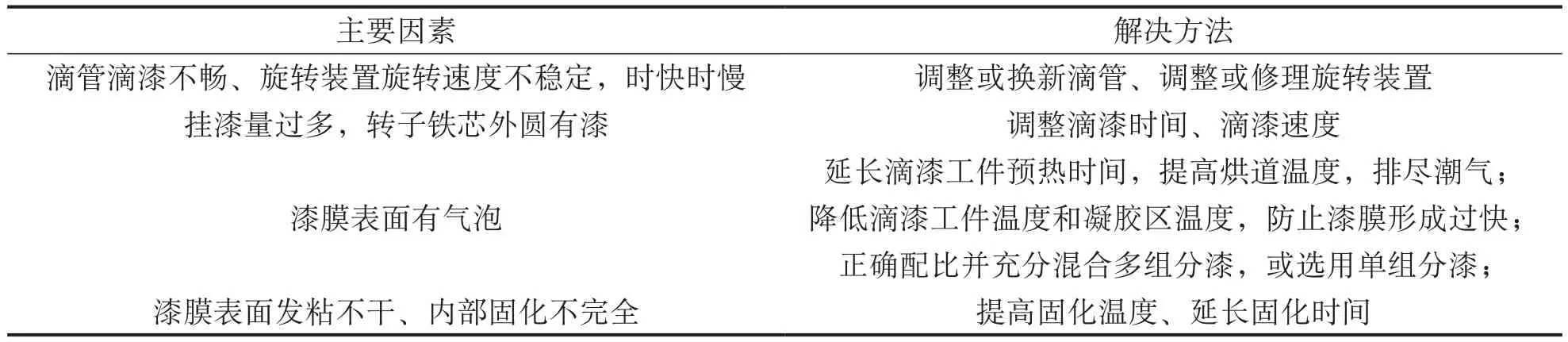

3.1 转子平衡精度

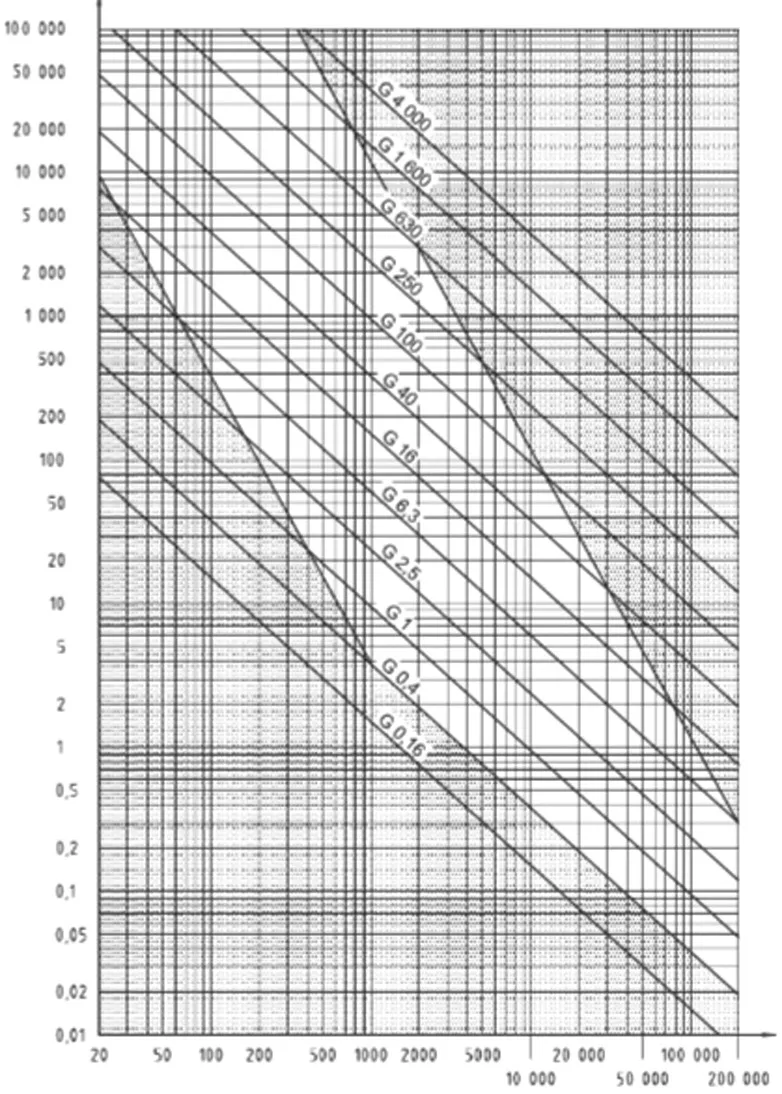

ISO 1940-1:2003《机械振动 恒定(刚性)状态下转子的平衡质量要求》将转子平衡等级分 为 G0.4、G1、G2.5、G6.3、G16、G40、G100、G250、G630、G1600、G4000等 11个级别,每个级别间以2.5倍为增量,G0.4最高,G4000最低,见表3。

表3 机械振动 恒定(刚性)状态下转子的平衡质量要求

考虑到电动工具使用过程中不可避免存在振动,从经济适用角度看,其转子平衡精度应优先采用G6.3级。根据各产品在经济与技术上的不同要求,相应采用其它精度等级,不应低于G16级,如精度等级过低,操作者在操作过程易感到不适、易疲劳。

3.2 许用转子重心偏移值

许用转子重心偏移值计算:

e为许用重心偏移值,G为平衡精度,ω为转子角速度。转子重心偏移值应以转子的最大工作转速来计算。

允许残留不平衡重心偏移值eper基于平衡精度G与工作转速n的关系见图2,其中空白区域为普通用途产品的常用区域。

3.3 定标平面许用重心偏移值

每个定标(校正)平面上许用重心偏移值为转子重心偏移值的二分之一,即:

eL为左平面许用转子重心偏移值,eR为右平面许用转子重心偏移值,如转子的质心落在支承距离中间三分之一区域外,应按转子质量分布来分配其重心偏移值。

图2 允许残留不平衡重心偏移值规格

3.4 定标(校正)平面上标定精度用不平衡质量

mL为左平面的不平衡质量,M为转子质量,rL为左平面配重所在半径。

mR为右平面的不平衡质量,M为转子质量,rR为右平面配重所在半径。

4 不平衡量去除

4.1 常见方法

1)去重法

即在重的一面用钻孔、磨削、铣削、激光钻孔等方法去除一部分金属。

2)加重法

即在轻的一面用螺钉连接、铆接、焊接、插入铜排条、加贴环氧平衡泥等。

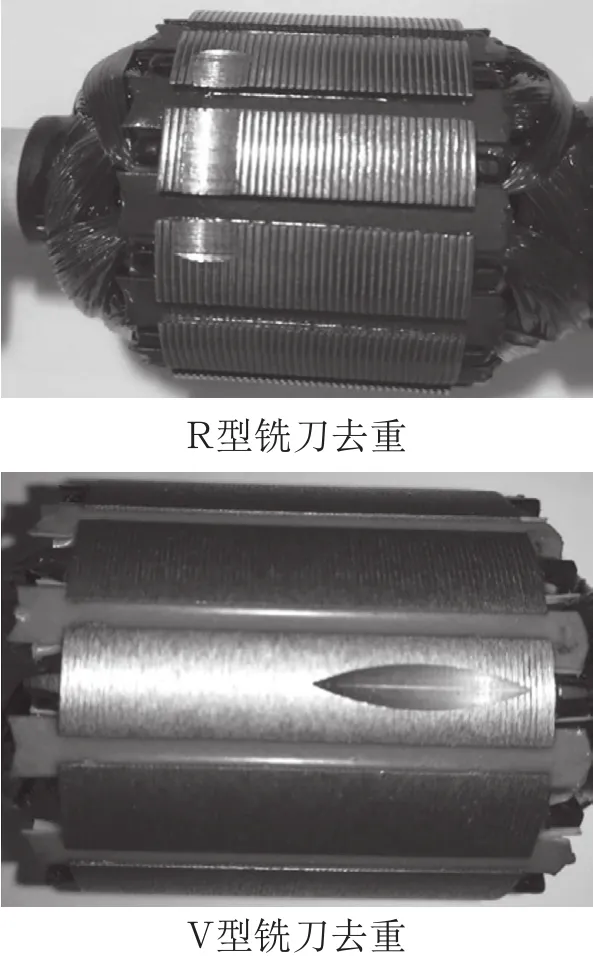

采用哪种方式进行动平衡处理,取决于电机的用途和转速。由于电动工具的特殊性,一般选择去重法校平衡。去重时切削铣刀可分为R型铣刀和V型铣刀,用R型铣刀去重的转子铁芯被切削处呈R型,V型铣刀去重的转子铁芯被切削处呈V型,见图3。

图3 去重实物

R型铣刀去重适用于初始不平衡量较大的转子,其优点是一次切削量大,缺点是切削面大,对电机性能有轻微影响,且易产生电机噪声等。V型铣刀去重适用于初始不平衡量较小的转子,其优点是对电机性能影响小,不易产生噪声,缺点是一次切削量小,对初始不平衡量要求较高。在设计转子铁芯时,应注意铁芯的齿肩厚是否适合于R型铣刀去重。

4.2 动平衡过程

校准转子是批量生产中用动平衡机校出的动平衡量最小的转子,可做平面分离和动平衡机定标用。据DSK自动平衡机资料和实际操作过程如下:

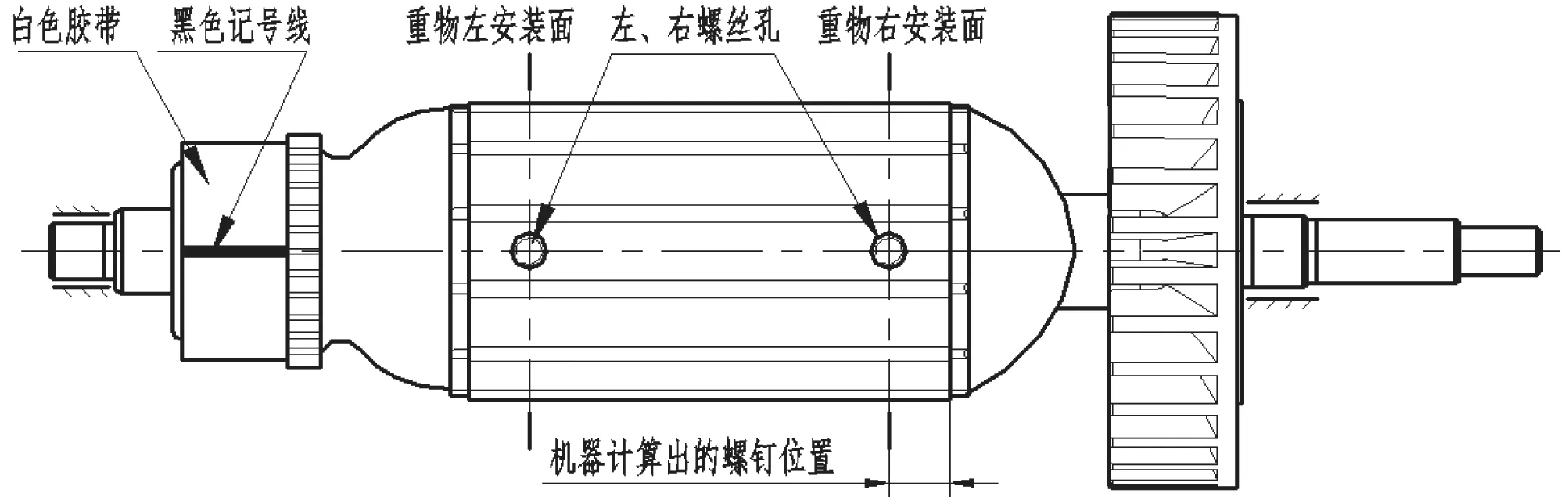

在动平衡机上设置被校转子的铁芯外径、长度、槽数等信息,计算得到被校转子铁芯距铁芯端面钻孔位置,用M2丝锥钻两个深度为5mm的螺丝孔;换向器表面缠上白色胶带,在与螺孔呈一直线方向胶带表面用黑色记号标线(检出被校转子的转速),通过光纤传感器的接收部分获得检测角度基准;对被较转子进行测试,左、右校正面上去重处理,直至多次检验显示被校转子左、右不平衡位置始终为同一位置,且左、右两侧的不平衡量均为10mg以下。

分别在转子的螺孔左、右两侧拧上重为230mg的螺栓,使被校转子的转速稳定在基准回转数,设定动平衡机的良品标准为10mg(残留不平衡量为试重物的5%及以下,螺栓重230mg,残留不平衡量为11.5mg及以下,一般取10mg),采用手动形式对转子进行测试,确认螺栓位置在转子下方,并确认显示数值是否分别等于拧上螺栓后的重量,如一致,则定标完成,见图4。

4.3 注意事项

转子平衡转速不宜小于转子实际工作转速的10%,且平衡转速恒定;如平衡机的驱动转子是感应电机转子,平衡转速应避开其同步转速的禁区;转子平衡时的转向宜和实际工作时转子相同;转子的轴承档上应避免毛刺、漆膜及其他异物;转子在轴压铁芯、绕线、滴漆、压风叶等工艺方面造成的初始转子重心偏移值e应小于50μm。

图4 定子定标示意

4.4 质量要求

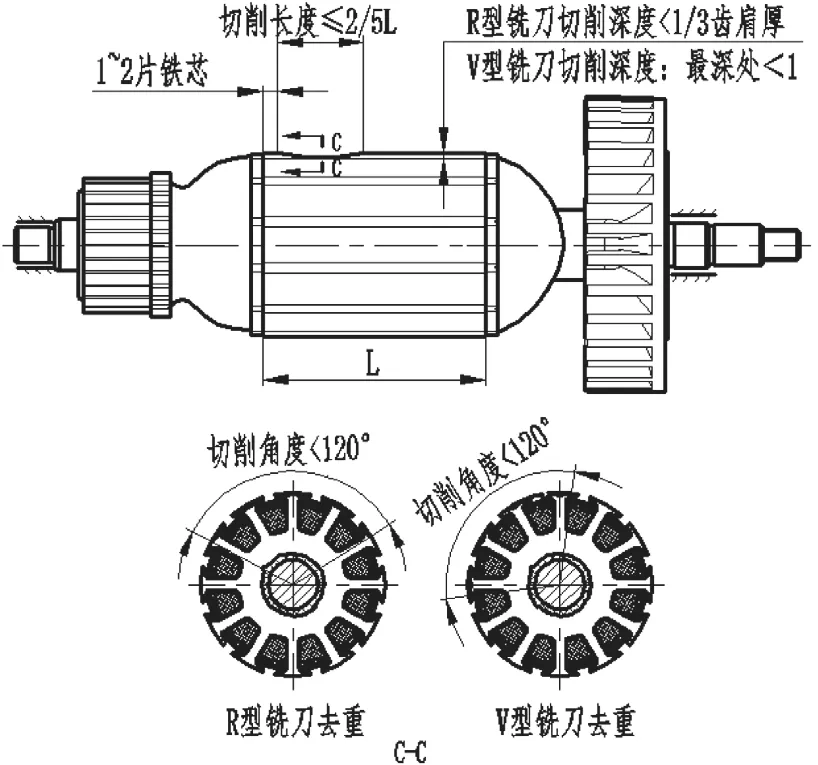

1)切削位置

校正平面应选择离转子轴承档近端,距铁芯端面1~2冲片,以防止铁芯被切散、切变形、移位;

2)切削深度

切削深度一般取决于转子铁芯齿的齿厚,铁芯不开裂,切削后应保留部分厚度的齿肩,R型铣刀的切削深度不超过齿肩厚的1/3,V型铣刀最大切削深度不超过1mm;

3)切削长度

每侧校正平面的切削长度取决于采用的铣刀宽度,通常小于铁芯叠高的2/5;越近铁芯中间去重效果越差。

4)切削角度(扇形角度)

切削角度(扇形角度)一般小于120°,如切削角度过大,则去重效果差,应注意同一校正面不可在180°上进行对角切削,见图5。

此外,应注意切削时不可损伤漆包线。如已校动平衡的转子发生跌、撞等现象引起意外变形,则须重新校正该转子。

铣刀的新旧程度与去重质量的关系较大,铣刀磨损可导致切削深度不足,对转子铁芯挤压,造成铁芯、绕组变形移位,易产生不合格品。故铣刀寿命应设定切削50000次后进行修磨或更换。

5 结语

图5 切削角度示意

转子平衡的目的是减少转子的不平衡量、以减少其引发的电机火花、振动、噪声等不良现象。理论上,不平衡量越小越好。但实际使用中,应按照实际需要的平衡精度进行平衡,如一味追求最小不平衡量,一方面增加了平衡校正的难度,另一方面也同步增加制造成本。

综上,合理控制转子初始不平衡量,消除转子铁芯毛刺、控制转子铁芯同轴度,预防轴弯曲变形、保证轴承档精度,控制绕线张力,保证滴漆质量,将初始不平衡量降低到最小,才是提供转子平衡质量最有效和适用的方法。