马蹄形钢模台车在老挝南椰Ⅱ水电站引水隧洞混凝土衬砌施工中的应用

2018-10-22邓斌,吴勇,熊潇

邓 斌, 吴 勇, 熊 潇

(中国水利水电第十工程局有限公司,四川 成都 610072)

1 工程概述

南椰Ⅱ(Nam NgiepⅡ)水电站位于老挝川圹省(Xieng Khouang),枢纽工程由南椰河引支流系统及南森河引水发电系统组成,输水系统包括引支流坝、引支流隧洞;发电系统包括水库及首部的粘土心墙土石主坝、溢洪道、泄洪兼导流洞、进水口及发电系统的引水隧洞、调压井、钢管道及地面厂房。电站装机容量为3×60 MW,保证出力为56 MW,多年平均发电量为7.21×108kW·h,装机年利用小时为4 006 h。

老挝南椰Ⅱ水电站引水隧洞长10 959.317 m(0+004~10+963.317),引水隧洞为马蹄形有压隧洞,衬砌形式分为A、B、C、D四种型式,针对Ⅱ、Ⅲ、Ⅳ、Ⅴ类围岩分别采用A、B、C、D 型式衬砌。A型衬砌为只进行底板C25素混凝土浇筑,厚度为30 cm,衬砌后底宽442 cm,高530 cm,顶拱内径为560 cm。B型衬砌与一次支护(边顶拱喷15 cm混凝土)结合,二衬亦只进行底板C25素混凝土浇筑,厚度为30 cm,衬砌后底宽408 cm,高515 cm,顶拱内径530 cm。C型衬砌为钢筋(单层筋)混凝土全断面衬砌,衬砌厚度底板为40 cm、边顶拱为35 cm,衬砌后底宽为340 cm,高470 cm,顶拱内径为460 cm,D型衬砌为钢筋(双层筋)混凝土全断面衬砌,衬砌厚度为40 cm,衬砌后底宽为340 cm,高470 cm,顶拱内径为460 cm。

由于该引水隧洞混凝土衬砌洞段长、施工难度大、任务艰巨和质量要求高,采用马蹄形钢模台车是针对该隧洞混凝土衬砌工程最便捷、最有效的施工设备。

2 台车的结构及功能

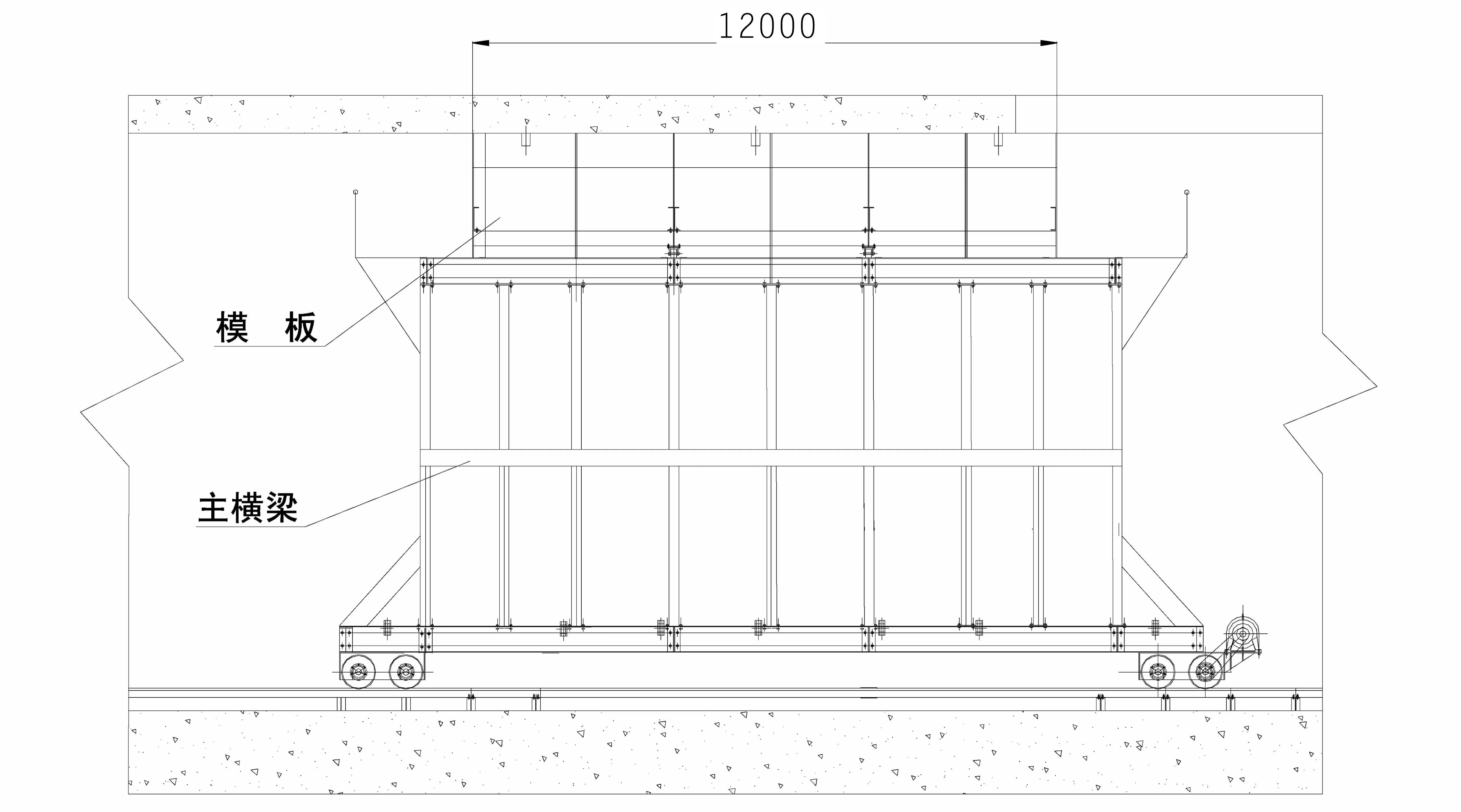

根据隧洞断面尺寸要求,项目部特别设计制作了一套马蹄形钢模台车,该台车尺寸为12 m×4.3 m×7 m(长×宽×高),主要由模板系统、台车中梁、行走装置及轨道、液压系统以及丝杆系统组成。该台车由南椰Ⅱ水电站导流洞直径7 m的全圆形钢模台车改装而成,以达到节约台车制造费用和运输费用的目的。

2.1 模板系统

该台车的模板长度为12 m,分为三部分(图1),即两侧模部分与顶模部分,顶模由6张同一标准的小模(2 m/张)组成,每块小模两侧留10 cm搭接长度,以方便以后的组装搭接。模板的面板采用厚10 mm的钢板,主梁采用20 mm厚钢板,次梁采用10号槽钢,顶模通过由液压操作的顶升油缸和平移系统与中梁连接,为方便脱模,顶模与侧模采用铰接,其他采用螺栓连接。

2.2 台车中梁

中梁为桁架钢结构(图2),它是连接固定模板和台车行走装置的基础件,台车定位后,该梁起到主要的支撑和受力作用。上下纵梁、立柱、立柱斜撑、横梁等构成整个机身框架,能够很好地保证台车在实际运作中的稳定性。为方便拆装,中梁分为上块件、下块件及中梁柱,全部采用45号工字钢制作,各构件之间采用螺栓连接。8台50 t螺旋千斤顶设置在该台车中梁上平面。当台车行驶到指定位置、千斤顶升到固定高度,能够对模板起到很好的稳定作用,防止浇筑时模板松动而导致混凝土表面不规整、不光洁,2排、共32根丝杆安装在中梁两侧,其主要作用是连接和固定两侧边模。

图1 马蹄形钢模台车洞内断面图

2.3 行走装置及轨道

图2 马蹄形钢模台车主体结构图

轨轮为该台车前后行走的主要装置,其行走轮为一边三组、共六组,均采用φ500铸钢轮;轨道为43 kg钢轨,轨道下方铺设枕木的尺寸要求为20 cm×20 cm×100 cm;台车行走依靠爬轨器,而爬轨器的动力主要由液压泵站提供;当液压泵动力输出时,前-后轮中间油缸(φ140×1 800 mm)通过伸缩作用促使爬轨器舒张和啮合,实现钢模台车前进或停止的功能;由于台车是从隧洞下游往上游浇筑,考虑到台车自身行走安全,在轨道两侧焊接稳定支座或钢管,以避免轨道变形而导致台车行走偏心。

2.4 液压系统

台车的液压系统由泵站、截止阀、油管和油缸等部件组成,钢模台车主要通过8只φ180顶模油缸实现升降作用和8只φ140侧模油缸起到伸缩的功能,对模板的立模、脱模以及台车的行走起到决定性的控制作用。

3 台车混凝土衬砌的施工方法

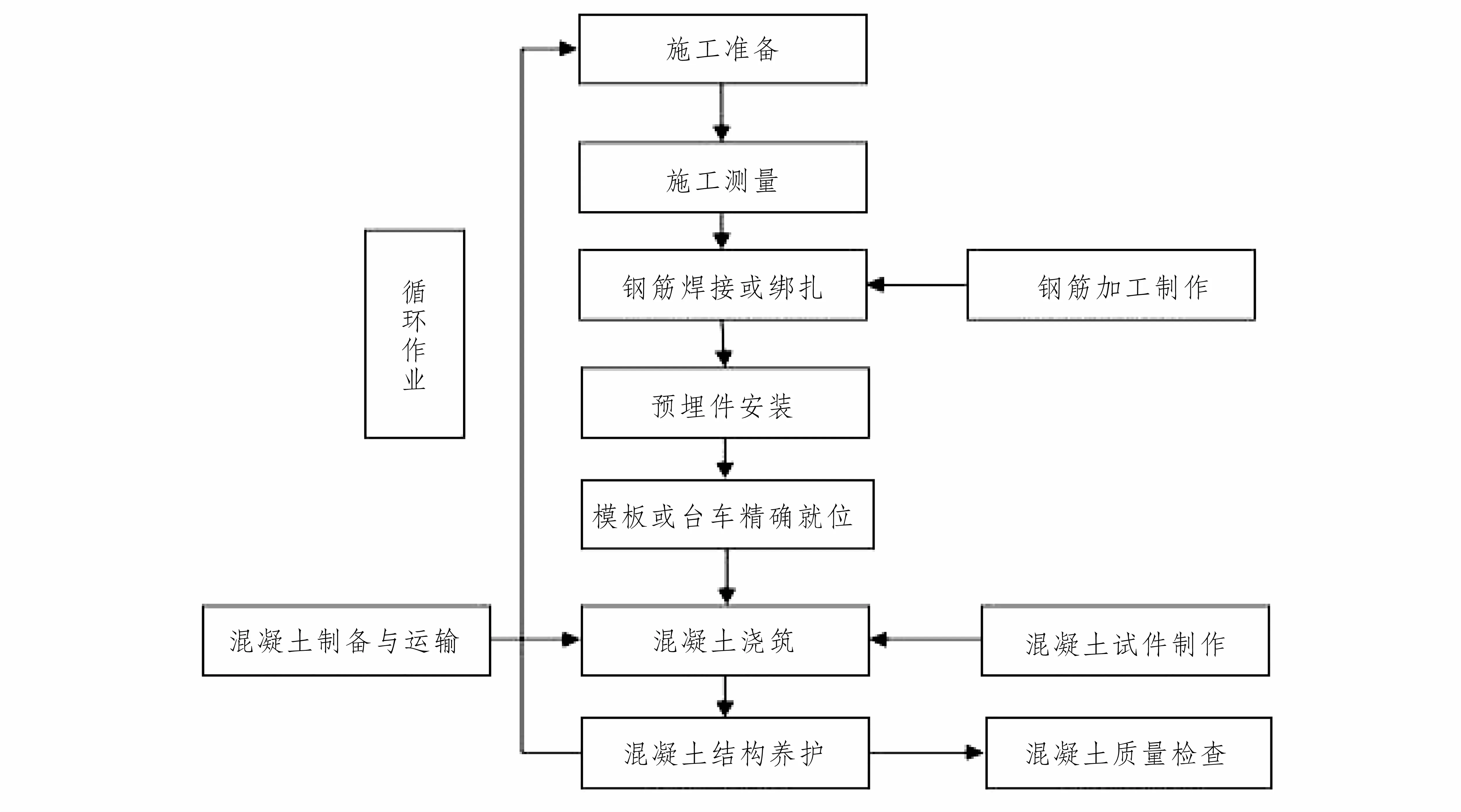

引水隧洞混凝土衬砌施工工艺流程见图3。

图3 混凝土施工工艺流程图

马蹄形钢模台车主要针对全衬砌段(直线段)的混凝土衬砌,工作形式为在已经施工完毕的引水隧洞底板上安装台车轨道,轨道按每12 m为一段安装,轨道相互之间采用道夹板螺栓连接,轨道与枕木之间用轨道钉连接牢固。每段轨道在安装时都必须按照要求的误差调整达到安装精度(两轨标高差为±3 mm,轨距为±5 mm,轨道中心线为±5 mm,支点间轨道变形为±2 mm,轨道接头错缝为±1 mm)。因钢模台车为轨道式边顶拱钢模台车,故在已浇筑的底板混凝土上铺设2根46 kg/m轨道作双线支撑,行走方式采用液压爬轨器牵引,行走轮在轨道上滚动行走;门型钢桁架支撑在轨道上,模板支撑在桁架上,模板的伸缩靠液压油缸,模板支撑采用可调丝杆与桁架连接。台车结构的稳定性、刚度和强度需满足要求,能够承受混凝土浇筑和振捣的侧向压力和振捣力,防止产生模板位移,确保混凝土结构外形尺寸准确并拥有足够的密封性,以免漏浆。

钢模台车封头模板:采用5 cm厚的楔形木板,现场拼装并固定在钢模台车的端部。为避免上下游仓号的混凝土出现衔接不良、错台等缺陷,将钢模台车直接搭接在已成型混凝土段30~50 cm,使接头部位平顺连接。

在马蹄形钢模台车混凝土衬砌施工中,由于靠近模板部位的混凝土极易粘接模板,故要控制好振动棒与模板之间的距离,保证混凝土的外观质量。边、顶拱混凝土的振捣、全衬砌段边、顶拱混凝土的振捣采用固定在钢模台车上的附着振捣器,平仓采用从不同仓口入料的方式达到平仓目的。

在混凝土浇筑过程中,应派专人守护模板,控制混凝土浇筑上升速度,避免发生意外,在混凝土具有一定强度后保证不出现损伤混凝土棱角的情况时才能进行脱模作业,脱模后对模板进行及时修整、清理表面,整齐堆放,以便下一循环使用。模板在每次使用前应清理干净,面板涂刷脱模剂。

4 混凝土衬砌施工的注意事项

钢模台车运行必须指定专人负责,非指定人员不得运行钢模台车;合闸前,必须对电源进行检查,确定无问题后方可合闸;应对驱动装置、液压装置、制动装置进线检查,严禁带病工作;钢模台车运行时,操作人员不得擅自离开操作台,如需离开时必须经现场负责人同意;同时,操作人员应听从指挥人员的信号进线操作,如指挥人员所发信号不够清楚或将引起事故时可拒绝执行,并通知指挥人员。

台车在浇筑施工时,混凝土在台车两侧的入仓速度必须受控。浇筑时,混凝土最大下落高度不能超过3 m,两侧混凝土面的高差不得大于0.5 m,模板纵向前后混凝土高差要求不超过0.4 m。混凝土顶拱满仓时,封拱泵送要稍缓慢、压力不可太大,以免台车受损,台车施工衬砌后的混凝土洒水养护按规定进行。

钢模台车行走时,必须在其前后15 m的范围外设置安全警示带,禁止行人通行,并挂“禁止通行”的标示牌。台车前进方向20 m范围内严禁从事任何施工作业,并派专人负责主电源电缆的收放工作,以免造成电缆车轮压断或障碍物挤压或损坏,台车工作时,配备4~5名人员观察模板是否与洞壁、混凝土浇筑面接触、碰撞,协助指挥人员完成钢模台车的行走。

钢模台车立模时,先调节横移装置使钢模对中,然后升顶模装置至指定位置,顶紧上下螺旋撑杆,再由侧模装置撑开侧模到位,顶紧上下螺旋丝杆,然后将侧模装置撑开侧模到位,顶紧侧部螺旋撑杆后再封堵浇筑。脱模时,先松开螺旋撑杆、收回侧模,然后再降下顶模。

5 结 语

通过马蹄形钢模台车在老挝南椰Ⅱ水电站引水隧洞混凝土衬砌工程中的实际应用发现,钢模台车经过重新设计和修改后,可适用于其它不同类型的洞段工程,该方案能够很好地弥补传统钢模台车具有的单一性、独特性不足,经过合理的改造、设计、优化等措施,可更好地体现材料、工艺、制作价值。