壶体哈弗滑块驱动二次滑块和二次斜顶机构注塑模具设计

2018-10-22贺柳操肖国华

贺柳操 , 肖国华 , 卞 平

(1.湖南机电职业技术学院机械工程学院, 长沙 410151;2.浙江工商职业技术学院现代模具学院,浙江 宁波 315012;3.湖北工业职业技术学院机电工程系,湖北 十堰 4420003)

0 前言

塑料塑件模具结构设计中,针对复杂结构塑件而言,结构布局中的机构设计是模具设计的重点,也是难点[1-5],特别是对于脱模比较困难的特征部位的脱模机构设计,需要做较多的机构结构创新设计[6-9],本文针对某电热水壶壶体脱模困难的实际生产问题,有针对性地设计了一种两板式冷流道侧边浇口浇注注塑模具,模具结构中采用一种复合哈弗滑块机构来实现塑件的局部特征的脱模,其特点为哈弗滑块来实现塑件外壁的侧面脱模,并通过哈弗滑块来驱动一个侧面上的2个斜顶脱模机构和2个内壁倒扣脱模滑块机构来实现塑件内壁倒扣特征的脱模;复合脱模机构结构设计新颖,能有效降低模具的生产制造成本,能满足塑件的自动化生产要求,具有较好工程实践参考意义。

1 塑件特征分析

塑件结构特征如图1所示,塑件材质采用工程改性塑料合金丙烯腈 - 丁二烯 - 苯乙烯共聚物(ABS)/聚碳酸酯(PC),收缩率为0.5 %;塑件上影响塑件脱模的特征包括如图1中所示的C1~C7共7个特征。C1、C2为左右两边套筒上的滑道凹槽;C3为整个右侧边的异型凹槽,且里面带有一个侧孔;C4、C5为右侧边上C3槽内前、后2个倒扣;C6、C7为内壁上前、后2个矩形凹槽,可以视同为倒扣。以上特征,结合塑件的分型设计,模具结构设计时需要做特殊的分型及脱模机构设计考虑,方能保证塑件的自动化注塑生产,这也是本塑件模具设计的难点所在。

2 分型设计

结合塑件的结构特征,对塑件做如下的布局及分型设计安排,如图2所示,布局上采用立式1模2腔布局,单腔的分型设计为:(1)主分型面采用L3分型线所在的分型面,将塑件外壁的成型件一分为二,即图中所示的H1滑块和H2滑块2个哈弗式成型块,从而能够较好地实现C1、C2、C3特征的脱模;(2)在H1滑块内再分离出2个小镶件M1斜顶、M2斜顶实施对C4、C5倒扣特征的脱模;(3)采用L1分型线所在的平面为塑件上部型腔成型件的分型面;(4)采用L2分型线所在的平面为塑件下部型芯成型件的分型面;(5)在型芯成型镶件内再分割出N1滑块、N2滑块实施对塑件内壁上的C6、C7特征的脱模。

C1~C7—特征 L1~L3—分型线 H1、H2—哈弗滑块编号图2 分型设计Fig.2 Parting design

3 模具设计

依据上述分型设计,所设计的模具整体结构如图3所示,模架采用龙记LKM CH型标准模架,模具模腔布局为1模2腔。

1—浇口套 2—定位圈 3—定模板 4—动模板 5—模脚 6—底板 7—复位弹簧 8—复位杆 9—推板盖板10—推板 11—支撑柱 12—左滑块弹簧 13—左滑块导向块 14—左滑块 15—右滑块弹簧 16—右滑块导向块17—右滑块 18—上型腔镶 19—上型腔板 20—主型芯镶件 21—第一弯销 22—第一内抽芯滑块23—第一内抽滑块弹簧 24—弹簧限位销 25—型芯套板 26—内抽滑块耐磨板 27—第二弯销 28—第二内抽芯滑块29—第二内抽滑块弹簧 30—导柱弹簧 31—小导柱 32—定向限位板 33—斜顶固定板 34—侧面斜顶35—定向驱动弹簧 36—顶针 37—导套 38—导柱 39—快速接头 40—滑块压条 PL—模具开模面图3 模具结构Fig.3 Mould structure

浇注系统采用侧浇口浇注,流道开设于哈弗滑块左滑块14和右滑块17上,流道直径φ8 mm,侧边浇口为扇形浇口,浇口尺寸为2 mm×4 mm×3 mm;定位圈2和浇口衬套1采用标准件,其规格分别为LRB120、SBC20。

冷却采用水冷方式,冷却管道采用φ8 mm管道;左滑块14和右滑块17各开设2条独立水路;2个主型芯镶件20上各开设一条水井式冷却水路。

排气主要利用镶件间间隙排气位置,左滑块14和右滑块17闭合后的间隙大小为0.005~0.015 mm,以保证整个塑件外表壁面的排气的顺畅,侧面斜顶34安装于右滑块17上时的滑动间隙控制在0.01~0.02 mm之间;型芯套板25套装于主型芯镶件20上的配合间隙为0.01~0.015 mm之间;主分型面闭合,主要是左滑块14和右滑块17与第一内抽芯滑块、第二内抽芯滑块28、型芯套板25闭合时间隙为0.015~0.02 mm之间,以保证模腔填充时模腔内的高压气体能迅速在这些间隙中得到排放,防止烧焦和填充不足。

单个模腔塑件的顶出采用4根顶针36进行顶出,顶出位置设置在塑件上端的肩台周边,顶针36的直径选用φ6 mm顶针,顶针36与主型芯镶件20的上端配合段长度12 mm,配合间隙0.01~0.015 mm,顶针中段与动模板4的壁孔间隙单边为0.5 mm,底端与推板盖板9的避空间隙为0.05 mm。

模具导向由导套37、导柱38的配合进行导向。

脱模机构的设计是本模具结构设计的重点和难点,机构的设计如以下第4节所述。

4 脱模机构

承前所述,为实现C1~C7特征的脱模,依据1节所述的分型布局设计安排,采用一种复合机构哈弗滑块驱动子滑块机构和子斜顶结构来实现[10-15]。机构的结构组成包括由两半哈弗式滑块左滑块14和右滑块17构成的哈弗主滑块抽芯机构, 安装于动模板4上的、由第二弯销27和第一弯销21驱动的内抽芯脱模子机构,安装于右滑块17上的侧面斜顶抽芯子机构。

4.1 哈弗滑块主抽芯机构

结合图3中F-F剖视,如图4所示,机构的组成零件包括左滑块弹簧12、左滑块导向块13、左滑块14、右滑块弹簧15、右滑块导向块16、右滑块17;哈弗滑块的两半构件在定模板3镶件腔内的安装结构相似,以左滑块14的安装为例,左滑块导向块13通过2个斜向螺杆紧固安装于定模板3镶件腔内壁上,其通过T型槽与左滑块14滑块联结,左滑块14可沿联结T型槽由左滑块弹簧12驱动在开模时斜向下滑出,完成塑件左外侧壁的脱模;同样,开模时右滑块弹簧15亦能驱动右滑块17完成塑件右外侧壁的脱模,左滑块14和右滑块17斜向下抽芯完毕后,其不能继续向下滑出,由安装于定模板3内槽壁上的限位块勾住。左滑块14和右滑块17的斜向外抽芯,能分别实现塑件的左侧壁及其上的C1特征的侧向抽芯脱模,及右侧外壁上C2特征、C3特征的侧向抽芯脱模。

12—左滑块弹簧 13—左滑块导向块 14—左滑块15—右滑块弹簧 16—右滑块导向块 17—右滑块 图4 哈弗滑块主抽芯机构Fig.4 Main core pulling mechanism of half sliders

4.2 内抽芯脱模子机构

如图5所示,内抽芯脱模子机构的机构组成零件包括第一弯销21、第一内抽芯滑块22、第一内抽滑块弹簧23、弹簧限位销24、型芯套板25、内抽滑块耐磨板26、第二弯销27、第二内抽芯滑块28、第二内抽滑块弹簧29;第一内抽芯滑块22、第二内抽芯滑块28通过压条定位和导向相对设置于主型芯镶件20的两侧,用于实施对C6、C7的脱模,第一内抽芯滑块22的动作由第一弯销21驱动,第一弯销21通过螺钉紧固安装于定模板3上;第二内抽芯滑块28由第二弯销27驱动,第二弯销27通过螺钉紧固安装于左滑块14的底部,能跟随左滑块14一起运动;第一内抽芯滑块22、第二内抽芯滑块28之间留有一定装配距离;第一内抽芯滑块22对应于C6特征的成型与抽芯,第二内抽芯滑块28对应于C7特征的成型与抽芯。机构工作原理为,模具在PL分型面处打开时,第一弯销21在第一内抽滑块弹簧23的辅助推动下驱动第一内抽芯滑块22向外抽芯,同步地,左滑块14侧向推出,未离开动模板4的同时,其在水平面上的运动方向为K1,跟随左滑块14同步运动的第二弯销27亦将在第二内抽滑块弹簧29的辅助推动下,驱动第二内抽芯滑块28按K2方向运动,达到第一内抽芯滑块22、第二内抽芯滑块28同步向主型芯镶件20中央收缩抽芯的目的,从而实现C6、C7特征的侧抽芯脱模。

13—左滑块导向块 14—左滑块 22—第一内抽芯滑块 27—第二弯销 28—第二内抽芯滑块29—第二内抽滑块弹簧 K1,K2—运动方向图5 内抽芯脱模子机构Fig.5 Inner core extractor demoulding mechanism

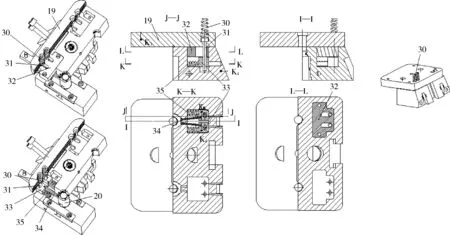

4.3 侧面斜顶抽芯子机构

19—上型腔板 20—主型芯镶件 30—导柱弹簧 31—小导柱 32—定向限位板 33—斜顶固定板 34—侧面斜顶 35—定向驱动弹簧 K3~K5—运动方向图6 侧面斜顶抽芯子机构Fig.6 Side inclined top coring mechanism

侧面斜顶抽芯子机构在右滑块17上的安装如图6所示,机构零件组成包括导柱弹簧30、小导柱31、定向限位板32、斜顶固定板33、侧面斜顶34、定向驱动弹簧35;小导柱31由导柱弹簧30顶压安装于上型腔板19上,其下端分别穿过定向限位板32上的横向定向孔和斜顶固定板33上的垂直导向孔,小导柱31有2根,对应的斜顶固定板33也设置有2个,侧面斜顶34亦有2根,对应于C4、C5倒勾特征的脱模;定向限位板32用于限制小导柱31的上下移动,定向驱动弹簧35用于保持斜顶固定板33的初位状态;侧面斜顶34穿过右滑块17上对应的斜顶杆孔后参与塑件的成型。机构的动作原理为:模具在PL分型面处打开后,上型腔板19相对右滑块17按K3方向上行,右滑块17在滑块导向块16的驱动下按K4方向抽芯,此时,在小导柱31的限制下,斜顶固定板33不能跟随右滑块17同步运动,因而能保持侧面斜顶34在K4方向上无移动,但是,由于右滑块17的压迫驱动下,2个侧面斜顶34与右滑块17产生相对滑动,2个侧面斜顶34被迫只能按K4、K5方向向中间靠拢内收,完成C4、C5特征的抽芯;待C4、C5抽芯完毕,右滑块17也完成了塑件右侧壁的侧面抽芯,此时定向限位板32被小导柱31挡住;复位时,定向驱动弹簧35顶住右滑块17和斜顶固定板33,助推侧面斜顶34复位。因而,右滑块17能实现塑件右侧壁的脱模及右侧壁上倒扣的二次脱模。

5 模具工作原理

模具开模时,按图3中所示的模具分型面PL打开,塑件的动作按以下几个步骤进行:

(1)PL打开时,动模后退,左滑块14和右滑块17在弹簧12、15的驱动下,暂时留于动模板4上,但向两边侧向抽芯抽出,而实现侧壁及侧边上的C1、C2、C3特征的脱模;

(2)同步动作,流道废料也被左滑块14和右滑块17从浇口衬套1中拔出;第一内抽芯滑块22、第二内抽芯滑块28同步实施抽芯,逐步完成C6、C7特征的脱模;

(3)同步动作,小导柱31驱动2个侧面斜顶34完成C4、C5倒扣的抽芯脱模;

(4)顶出,分型面完全打开后,注塑机顶杆驱动4根顶针36将塑件从主型芯镶件20上顶出,实现塑件的完全脱模;

(5)复位,复位时动作过程相反,模具闭合,等待下一个注塑循环。

6 结论

(1)结合塑件的注射成型需要,设计了其1模2腔侧浇口浇注单次分型注塑模具结构;

(2)针对塑件上多个复杂特征的脱模困难的问题,设计了一种哈弗滑块驱动的带2个子抽芯机构的复合脱模机构;复合机构中,针对外侧壁上的凹槽脱模,采用哈弗滑块结构抽芯机构对侧壁整圈面进行侧抽芯脱模;针对内壁上倒扣的脱模则采用部分由哈弗滑块左滑块来驱动的内抽芯脱模子机构来实施抽芯脱模;针对外侧壁上相向的2个倒扣的脱模,采用哈弗滑块右滑块驱动的侧面斜顶抽芯子机构来实施脱模;

(3)脱模机构设计合理,特别是左、右哈弗滑块分别驱动的2个子机构,构思精巧,能有效利用哈弗滑块机构的动作动力,来进行二次驱动以实现局部复杂特征的巧妙脱模,简化了模具脱模机构的设计,降低了模具的结构成本;

(4)模具结构设计合理,机构动作可靠,能为同类塑件的模具设计提供有益借鉴。