粉末冶金Ti-22Al-25Nb合金的放电等离子烧结工艺数值模拟与实验研究

2018-10-22贾建波刘文超刘海亮2杨越骆俊廷

贾建波 刘文超 刘海亮 鹿 超 徐 岩,2杨 越骆俊廷

1.燕山大学先进锻压成形技术与科学教育部重点实验室,秦皇岛,066004

2.燕山大学国家冷轧板带装备及工艺工程技术研究中心,秦皇岛,066004

0 引言

新型金属间化合物Ti2AlNb是一种可在600~800℃温度范围内长期服役的轻质高温结构材料,该材料因其良好的综合特性,成为航空航天发动机制选中的首选材料之一[1-3]。Ti-22Al-25Nb合金是典型的第二代有序正交O相合金,具有密度小、熔点高、比强度高、成形性好以及良好的抗蠕变和抗氧化性能等优点,成为国内外学者的重点研究对象[4-5]。相对于其他工艺[6-8],放电等离子烧结工艺[9-11](spark plasma sintering,SPS)是一种新型快速烧结技术,它结合了等离子活化技术与热压烧结技术,具有升温速度快、烧结时间短以及节能环保等优点,能够有效抑制晶粒长大,所得的烧结合金致密度高、成分均匀、晶粒细小、力学性能好。目前,国内外一些学者已通过粉末冶金方法成功制备了 Ti2AlNb 基合金[12-13]。SIM等[12]以Ti、Al、Nb粉末为原料,采用机械合金化法结合SPS工艺,成功制备了致密的Ti-22Al-25Nb合金,并发现1 200℃/35 MPa/10 min条件下烧结的合金具有最优的压缩综合力学性能,压缩屈服强度和压缩延伸率分别为1 652 MPa和32.2%。ZHANG等[13]采用粉末冶金热压烧结工艺在1 050℃/35 MPa/1 h烧结条件下制得了致密的Ti-22Al-25Nb合金,并对Ti-22Al-25Nb合金进行了热等温压缩试验,对其热变形行为进行了研究。在SPS制备Ti2AlNb基合金的致密化过程中,烧结温度、保温时间和烧结压力对粉末致密化、显微组织形貌和力学性能具有十分重要的影响。而目前关于预合金粉末SPS烧结工艺制备Ti-22Al-25Nb合金的有限元数值模拟和实验研究十分少见,烧结温度、保温时间和烧结压力对粉末致密化、显微组织形貌和力学性能的影响规律还缺乏系统研究。基于此,本文采用SPS工艺制备了组织致密的Ti-22Al-25Nb合金,运用MSC.Marc有限元软件,对粉末致密化过程进行了数值模拟,得到了粉末相对密度随烧结温度、保温时间和烧结压力的变化规律,分析了烧结合金相对密度的分布规律。结合系列烧结实验,研究了烧结温度、保温时间和烧结压力对烧结合金的相对密度、显微组织和力学性能的影响,揭示了合金的断裂机制。

1 实验材料及方法

1.1 实验材料

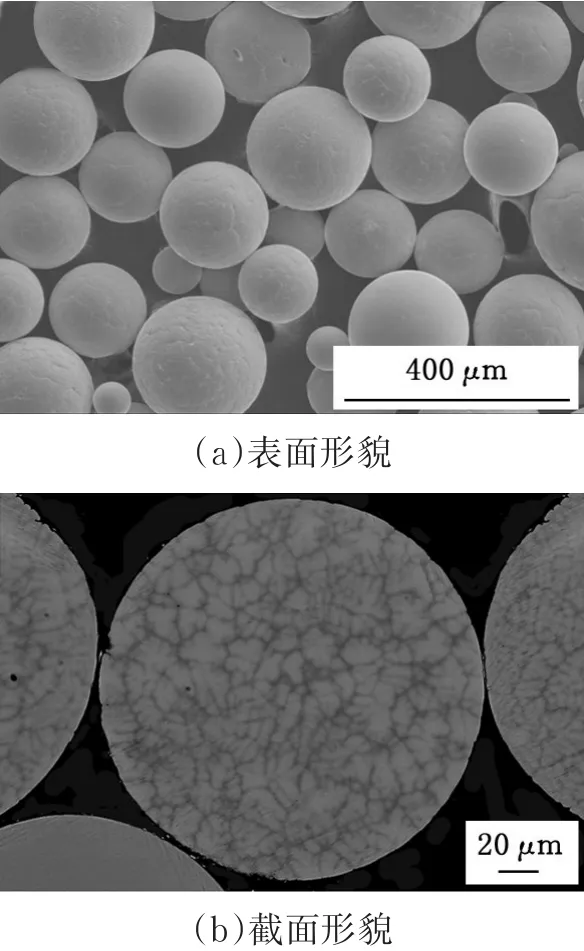

实验初始材料为Ti-22Al-25Nb预合金粉末。对预合金粉末进行显微观察,其SEM图像见图1。由图1可知,Ti-22Al-25Nb预合金粉末为球形颗粒,多为枝晶形貌,同时存在少量光滑球状粉末。

1.2 实验方法

烧结实验设备为SPS-3.20MK-IV型放电等离子烧结炉,温升速率为100℃/min,实验模具采用高强度石墨模具。烧结温度分别为950℃、1 050℃、1 100℃和1 200℃,烧结压力为50 MPa,保温时间为10 min和20 min。烧结合金密度采用阿基米德排水法进行测量。室温拉伸试验在空气中进行,设备为Inspekt Table-100 kN电子万能材料试验机,拉伸速率为0.13 mm/min,拉伸试样尺寸为1.2 mm×2 mm×8.5 mm。

图1 Ti-22Al-25Nb预合金粉末的SEM图片Fig.1 SEM images of the as-atomized powder surface for Ti-22Al-25Nb alloys

2 放电等离子烧结工艺热电耦合分析

2.1 有限元数值模拟

采用MSC.Marc软件对Ti-22Al-25Nb预合金粉末的SPS工艺进行数值模拟,建立SPS烧结工艺的二维平面轴对称有限元模型,如图2所示。烧结材料的半径为10 mm。采用4节点四边形平面单元自由网格划分,选用powder粉末模块,Shima屈服准则。

图2 放电等离子烧结有限元模型Fig.2 Spark plasma sintering finite element model

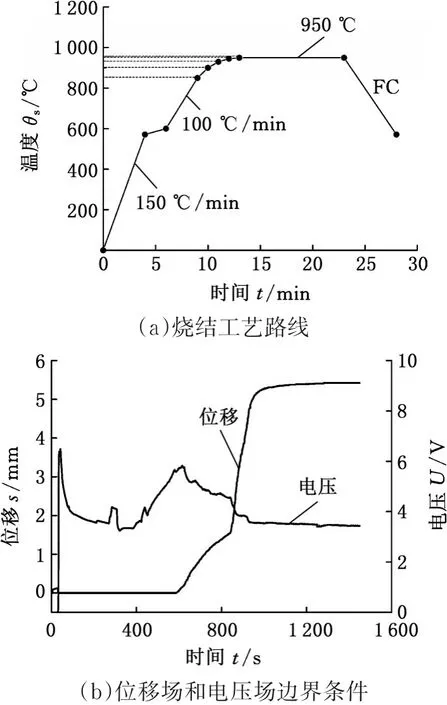

针对热电力结构耦合,初始温度设为27℃,在上垫块上表面添加电压曲线,对上垫块与上压头添加位移曲线。设置粉末的初始相对密度为0.7,并添加到粉末的节点上。图3所示为电压场和位移场的边界条件(以950℃/50 MPa/10 min为例)。

2.2 结果分析

2.2.1 烧结温度对Ti-22Al-25Nb合金相对密度的影响

图3 950℃/50 MPa/10 min条件下烧结工艺Fig.3 Sintering process at 950℃/50 MPa/10 min

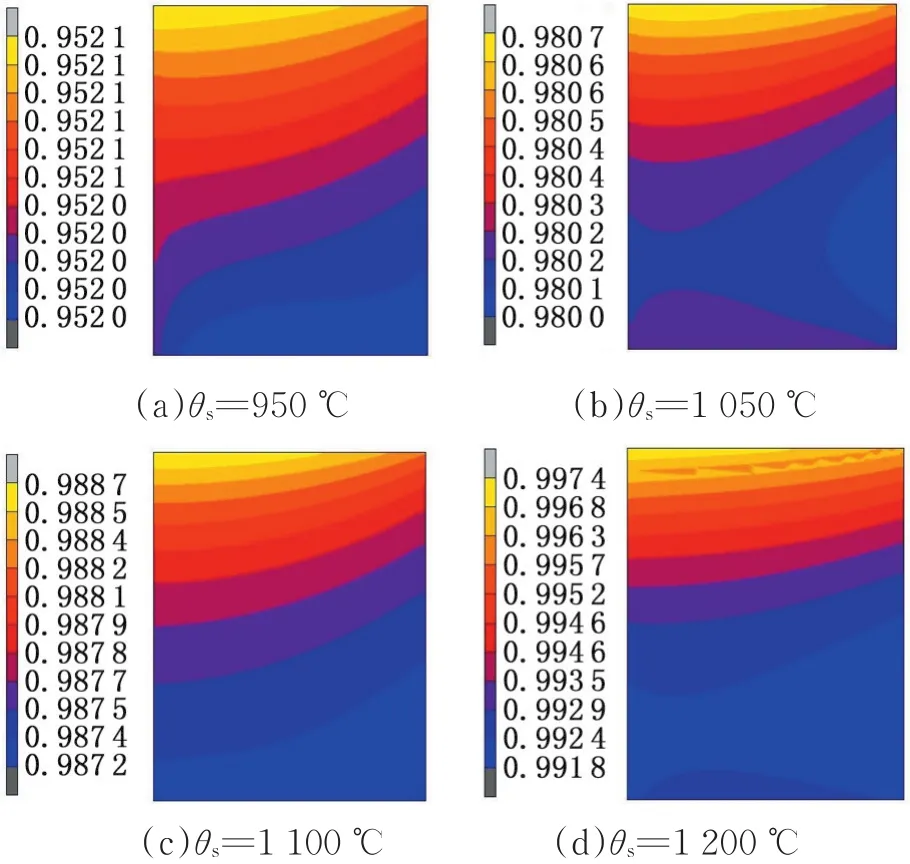

放电等离子烧结合金的致密化与原子的扩散速度有关,温度越高,原子扩散速度越快,烧结颈长大速度也越快,孔隙逐渐收缩,烧结合金致密度越高。在烧结压力为50 MPa和保温时间为10 min条件下,研究烧结温度对烧结合金相对密度的影响,烧结温度分别选取为950℃、1 050℃、1 100℃和1 200℃,则模拟结果如图4所示。由图4a可知,950℃温度下烧结合金相对密度的整体表现为上端大下端小。从轴向(x方向)来看,靠近上压头的位置相对密度大于烧结合金心部的相对密度。最大的相对密度发生在烧结坯料与上压头接触区域,其数值为0.952 1,相对密度分布均匀。由图4b~图4d分布云图可发现,随着烧结温度的升高,烧结合金相对密度的分布规律与图4a相似,且数值随着烧结温度的升高而明显增大。造成这种现象的主要原因是:在SPS过程中热量的传递主要依靠压头与垫块、压头与烧结坯料之间的热量传递,粉末材料在烧结前进行了预压,造成了下底部粉末致密,顶部粉末与上压头的接触电阻较底部粉末与下压头的变化大,在轴向压力的加载下,上垫块与上压头整体向下移动,产生的热量位于上垫块与上压头接触处,随着烧结时间的延长,热量逐渐向烧结坯料流动(但最高温度依然处于上压头附近),原子扩散速度加快,致密度高。图4b~图4d的最大相对密度分别增至0.980 7、0.988 7和0.997 4。烧结合金各个区域的相对密度分布比较均匀,其数值差别很小。为了研究烧结温度和保温时间对烧结合金相对密度的影响规律,选取烧结坯料与上压头接触区域的中心位置(节点454)作为研究对象。

图4 不同烧结温度下烧结合金相对密度的分布云图Fig.4 Distribution of sintered alloy relative density at different sintering temperatures

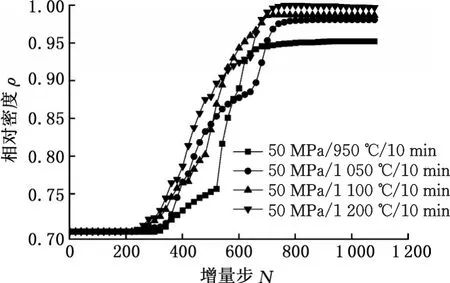

图5 为节点454不同烧结温度下的相对密度变化曲线。由图5知,随着烧结时间的延长,相对密度随之增大,且相对密度的增大速率呈现慢—快—慢的趋势。随着温度的升高,粉末的相对密度也随之增大。当烧结温度为950℃时,烧结合金的相对密度为0.952 1;烧结温度为1 050℃时,烧结合金的相对密度为0.980 7,相比950℃下的相对密度值增大了2.86%;当温度升至1 200℃时,烧结合金的相对密度为0.997 4,接近完全致密。

图5 不同烧结温度下节点454的相对密度随增量步的变化曲线Fig.5 Curve variation of relative density of node 454 with increment at different sintering temperature

2.2.2 保温时间对Ti-22Al-25Nb合金相对密度的影响

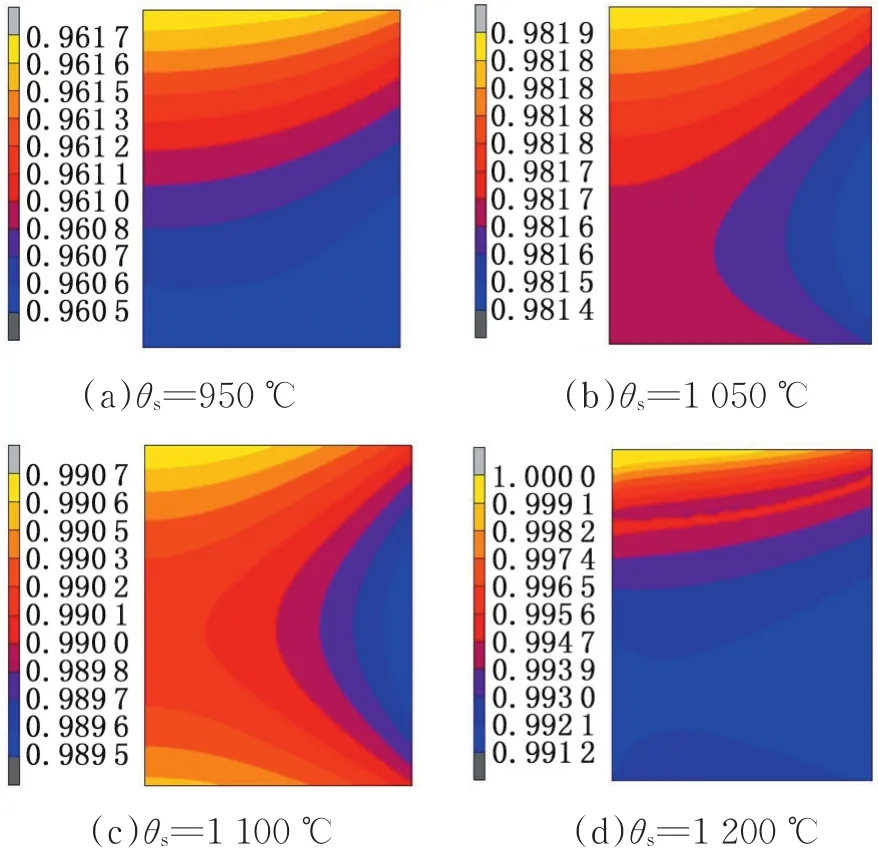

在SPS过程中,随着烧结时间的延长,烧结颈大量形成,烧结坯体致密度增大。保持烧结压力和烧结温度不变,延长保温时间,则给粉末之间的均匀扩散提供了足够的时间,原子分布也会越来越均匀。图6为烧结压力为50 MPa,烧结温度为950,1 050,1 100,1 200℃,保温时间为20 min条件下的相对密度云图。由图6a可以发现,沿轴向(x方向),相对密度大的区域主要集中在上压头附近,其最大值为0.961 7,烧结合金底部相对密度最小,为0.960 5。从图6b~图6d可以发现,随着烧结温度的升高,烧结坯料的最大相对密度也随之增大,烧结坯料逐渐接近致密状态,相对密度值分别为0.981 9、0.990 7、0.999 95。图7为不同保温时间下节点454的相对密度随增量步的变化曲线图。保温时间由10 min增至20 min,图6a~图6d中烧结坯料最大相对密度值分别增大了0.96%、0.12%、0.20%、0.26%。由图7可以明显发现,烧结压力与烧结温度不变,延长保温时间,烧结坯料的相对密度前期增大迅速,后期增大缓慢。在1 200℃/50 MPa/20 min条件下,粉末的相对密度最大,达到0.999 95,接近完全致密。

图6 保温时间为20 min条件下烧结合金相对密度分布云图Fig.6 Distribution of sintered alloy relative density at holding time is 20 min

图7 保温时间为20 min条件下节点454的相对密度随增量步的曲线变化Fig.7 Curve variation of relative density of node 454 with increment at holding time is 20 min

2.2.3 烧结压力对Ti-22Al-25Nb合金相对密度的影响

图8为烧结温度为950℃、保温时间为10 min时不同烧结压力下烧结合金相对密度云图。由图8a观察可得,靠近上压头处的相对密度大于下压头处的相对密度,最大相对密度位于上压头附近,其值为0.886 8。由图8b~图8c可知,随着烧结压力增大,烧结合金的相对密度随之增大,烧结合金相对密度分布更加均匀,逐渐接近致密状态,其相对密度值分别为0.952 1、0.970 1。

图8 不同烧结压力下烧结合金相对密度的分布云图Fig.8 Distribution of sintered alloy relative density at different holding time

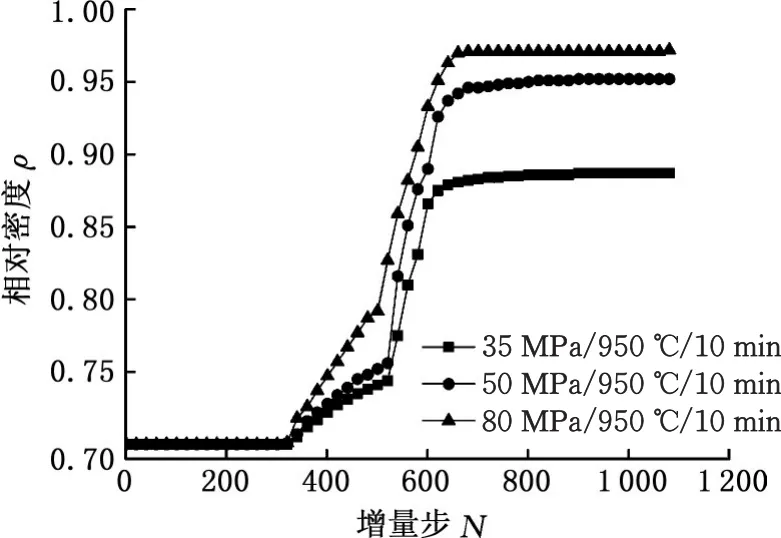

图9 为不同烧结压力下节点454的相对密度随增量步的变化曲线图。由图9可知,保持烧结温度与保温时间不变,烧结压力由35 MPa增大至50 MPa时,烧结合金的相对密度增大了6.53%,当烧结压力为80 MPa时,烧结合金的相对密度增大了1.8%,达到最大值0.970 1。

图9 不同烧结压力下节点454的相对密度随增量步的曲线变化Fig.9 Curve variation of relative density of node 454 with increment at different sintering pressure

3 实验

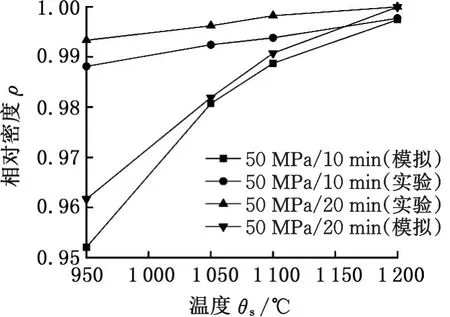

根据SPS数值模拟结果,选取烧结压力为50 MPa,烧结温度为950~1 200℃,保温时间为10 min和20 min,进行了系列SPS烧结实验。测得烧结合金密度并与模拟结果进行对比,结果如图10所示。由图10可知,随着烧结温度的升高,烧结合金相对密度随之增大。在烧结压力为50 MPa,烧结温度为950~1 200℃,保温10 min条件下,相对密度数据与模拟相对密度数据相对比,分别相差3.6%、1.17%、0.51%、0.03%;保温20 min相对密度数据与模拟相对密度数据相对比,分别相差3.16%、1.43%、0.75%、0.001%。

图10 烧结合金相对密度实验结果与模拟数据对比Fig.10 Comparison of experimental results of relative density of sintered alloy with simulated data

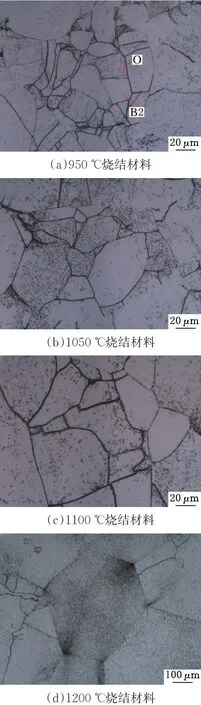

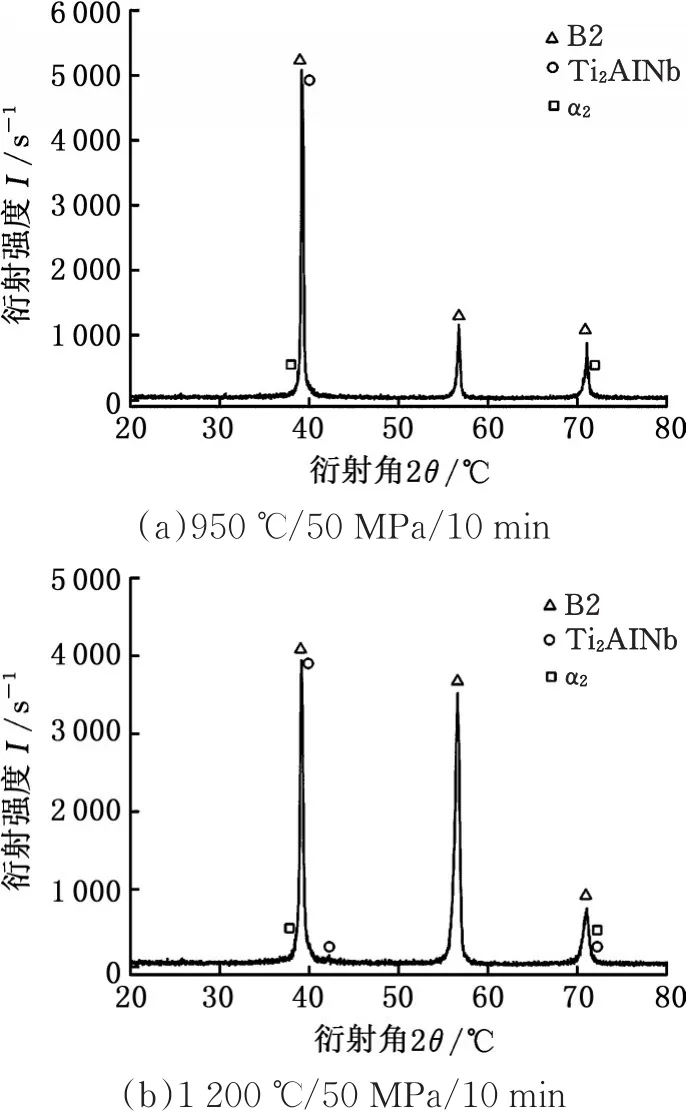

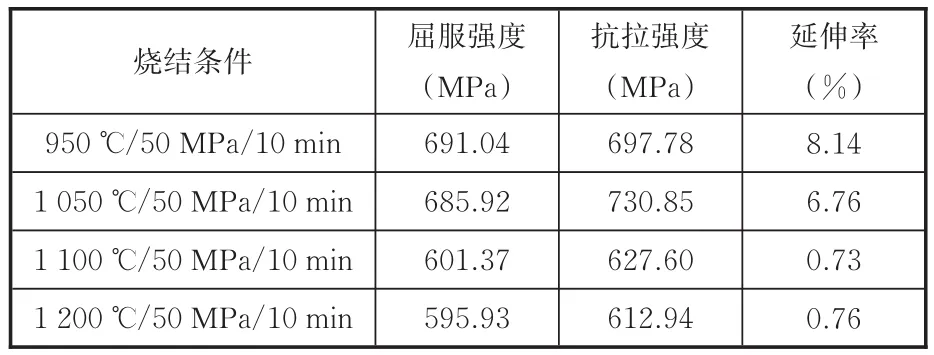

图11 为不同烧结温度下获得的烧结合金的显微组织。从图11a可知,950℃烧结合金的显微组织由B2相等轴晶以及晶内的颗粒状O相构成。由图11b~图11d可观察到,随着烧结温度升高,烧结合金的晶粒尺寸发生长大,晶粒内O相颗粒状数量增加。当烧结温度由1 100℃升高至1 200℃,B2相晶粒显著粗大化,晶粒内部的O相颗粒数量也大幅增加,O相颗粒的尺寸显著下降。图12为950℃/50 MPa/10 min和 1 200℃/50 MPa/10 min条件下SPS烧结Ti-22Al-25Nb合金的XRD图谱。由图11和图12可知,950℃/50 MPa/10 min和1 200℃/50 MPa/10 min条件下的SPS烧结合金主要由B2+O两相组成,同时含有少量的脆性相α2,当烧结温度由950℃升高至1 200℃时,Ti-22Al-25Nb烧结合金O相数量增多。对烧结合金进行室温拉伸试验,力学性能数据见表1。由表1可知,950℃/50 MPa/10 min烧结合金室温屈服强度和延伸率最大,分别为691.04 MPa和8.14%。随着烧结温度的升高,烧结合金的延伸率减小。

图11 50 MPa/10 min不同烧结温度下获得的烧结合金的金相图片Fig.11 SEM images of SPS’ed materials sintered at various temperatures

图13 为SPS烧结Ti-22Al-25Nb合金的室温拉伸断口的SEM照片。由图13a观察可知,在950℃/50 MPa/10 min烧结合金断面处可以观察到少量孔洞的存在,在孔洞的周围分布着大量较浅的韧窝,此外,在断面处还存在着一定数量的解理面。图13b中也存在着与图13a类似的现象,因此,950℃和1 050℃烧结合金的断裂机制为脆性断裂和延性断裂的混合断裂机制。与950℃和1 050℃烧结合金相对比,1 100℃烧结合金的断面处分布着大面积的解理面,光滑且平坦,在解理面内可以清晰地观察到典型的河流状花样(图13c),表明1 100℃烧结合金的断裂机制主要为脆性断裂。在1 200℃烧结合金的断面处也存在着较多的解理面,韧窝数量较少,在晶界处还存在较大的裂纹,表现为沿晶断裂,表明1 200℃烧结合金的断裂主要以脆性断裂为主。

图12 不同条件下烧结Ti-22Al-25Nb合金的XRD图谱Fig.12 XRD patterns of SPS’ed materials sintered at different conditions

表1 室温下Ti-22Al-25Nb合金的拉伸性能Tab.1 Tensile properties of Ti-22Al-25Nb alloys at room temperature

4 结论

(1)Ti-22Al-25Nb合金相对密度的最大值位于烧结合金与上压头的接触区域,心部的相对密度最小。

(2)在50 MPa/10 min条件下,烧结温度由950℃升至1 200℃,烧结合金相对密度的模拟值由0.952 1增至0.997 4,实验值由0.988 1增至0.997 7;50 MPa/20 min条件下,950℃、1 050℃、1 100℃和1 200℃温度下的烧结合金相对密度模拟值分别增大0.96%、0.12%、0.20%、0.26%,其中1 200℃时的烧结合金相对密度达到最大,模拟值为0.999 95,实验值为0.999 96;在950℃/10 min条件下,烧结压力由35 MPa增至80 MPa,烧结合金的相对密度模拟值由0.886 8增至0.970 1。

(3)950℃/50 MPa/10 min烧结合金具有更优的综合力学性能,室温下,其屈服强度和延伸率分别为691.04 MPa、8.14%。950℃与1 050℃下烧结合金的断裂机制为脆性断裂和延性断裂的混合断裂机制,1 100℃与1 200℃烧结合金的断裂机制主要以脆性断裂为主。

图13 烧结Ti-22Al-25Nb合金室温拉伸断口形貌Fig.13 Room-temperature tensile fractographs for sintered materials