机床装备在役再制造的内涵及技术体系

2018-10-22曹华军杜彦斌

曹华军 杜彦斌

1.重庆大学机械传动国家重点实验室,重庆,400030

2.重庆工商大学制造装备机构设计与控制重庆市重点实验室,重庆,400067

0 引言

《中国制造 2025》[1]中明确提到“大力发展再制造产业,实施高端再制造、智能再制造、在役再制造,推进产品认定,促进再制造产业持续健康发展。”。在役再制造区别于传统的再制造工程,以装备健康能效监测诊断理论为基础,以老旧、性能落后的在役机电装备为对象主动实施再制造,恢复并提升其功能与性能[2]。机床是制造业的基础装备,具有很高的回收利用价值和再制造潜力,一直受到国家的重视,如在《工业绿色发展规划(2016—2020年)》与《绿色制造工程实施指南(2016—2020年)》等文件中将数控机床作为实施在役再制造的重点领域之一。

机床再制造在欧美发达国家已成为再制造产业的重要组成部分,具有一定的规模和市场。英国再制造产值预估超过56亿英镑[3],其中机床再制造以大重型机床(价值不低于25 000英镑)为主,年营业额超过4 500万英镑[4];美国再制造产值已达到750亿美元[5],其中有300多家专门从事机床再制造的企业[6],如 Busch Precision Inc.、The Daniluk Corp.、Machine Tool Research,Inc.等公司都可提供机床维修、翻新、大修与再制造等服务,并可为各类机床装备提供在役再制造服务。我国已成为世界上最大的机床生产国及消费国,目前在役机床装备数量超过800万台,但整体技术水平落后,数控化率低,功能部件性能水平低,智能化水平落后。此外,20世纪我国从国外进口的各种重大技术装备、高精尖设备及生产线,已处于超期服役状态,性能退化现象严重。国内机床再制造企业超过2 000家,但大多以报废、闲置、老旧、退役机床的维修、大修与再制造为主[7],而针对量大面广的在役机床装备开展在役再制造服务的业务量还比较少。

针对当前我国机床再制造产业发展的现状及趋势,本文提出机床装备在役再制造的概念及内涵,并对机床装备在役再制造与传统的以资源循环利用为目标的机床再制造之间的区别进行分析,提出机床装备在役再制造的实施流程以及技术体系框架,并结合案例对机床装备在役再制造的综合效益进行分析。

1 我国在役机床装备运行状况与问题分析

机床装备的先进水平和保有量,是一个国家制造业水平、工业现代化程度和国家综合竞争力的重要指标。改革开放以来,随着我国国民经济尤其是制造业的持续、快速、稳定增长,机床装备行业取得长足的发展与进步。尤其是进入新世纪,国家实施了“振兴装备制造业”的重大国策,我国金属切削机床产量从2000年的17.66万台急速增长到2011年的88.68万台(2012年开始有所回落,2016年为67.28万台)[8],已成为世界上第一大机床生产国;同时,我国从国外进口大量高端机床装备,累计进口量预估超过100多万台。目前,我国金属切削机床保有量从1995年的298万台,已递增到目前的800多万台,成为世界上机床保有量最大的国家。在役的机床装备尤其是部分大重型机床是我国国防军工、航空航天、船舶、能源、冶金、轨道交通等行业的关键制造装备,为国家基础工业建设和国防建设做出了重要贡献,具有技术含量高、价值量大、服役周期长等特点。

虽然,我国机床装备行业发展迅速,为制造业的发展提供了关键设备与制造能力,但是在役机床装备整体技术水平落后,数控化率低,功能部件性能水平低,智能化水平落后,不足以支撑“中国制造2025”背景下我国制造业转型升级的迫切需求。

(1)在役机床装备精度及性能退化现象严重,难以保障零部件加工精度,影响产品质量及其一致性。我国制造业经历了多年的高速发展期,在役机床装备长期承担繁重的加工任务,尤其是制造企业的大重型机床等关键主要设备,长期处于超负荷运行状态;部分国产机床由于关键功能部件设计制造水平、质量及可靠性等与国外有差距,容易发生磨损、点蚀和疲劳破坏等现象。这使得大量在役的机床装备在未达到使用年限之前,加工性能退化现象严重,而且还有部分在役机床装备处于超期服役状态,已不能满足新产品及零部件的加工精度要求。

(2)在役机床装备自动化、智能化水平低,难以满足智能制造需求,生产效率低。21世纪以来,由于数控技术的成熟以及零部件加工对数控机床的迫切需求,我国机床的产量数控化率出现了较大提升,其中金属切削机床产量数控化率从2004年的11%提升至2016年的30%~40%[8],但相比于德国、日本等国家平均65%以上的机床产量数控化率,差距仍然较大。目前,在役的尤其是服役时间超过10年的机床装备,自动化、智能化水平偏低,而且缺乏联网通讯等网络化功能,无法满足制造业生产柔性化、制造自动化、信息交互网络化以及建设数字化车间的发展需求,生产效率低,生产成本高。

(3)在役机床装备能耗高,加工过程绿色化程度不高,跑冒滴漏等产生的环境污染较严重,不能满足绿色制造的需要。在役机床装备由于原电机效率低以及原传动部件效率低、能源损耗大等原因,其能耗普遍偏高且能源利用率低;机床在加工产品及零部件的过程中,产生大量的粉尘、噪声、油雾油污(主要来源于切削液)、固体废弃物等污染排放,带来较为严重的车间环境污染并影响员工健康[9]。随着环境意识的增强以及中央环境保护督察力度的加强,在役机床装备的能耗高、污染重等绿色化问题日益突出,已不能满足我国制造业绿色发展的迫切需求。

在《中国制造2025》行动纲领的引领下,我国制造业迫切需要转型升级,实现由“制造业大国”向“制造业强国”的转变。量大面广且整体技术水平落后的在役机床装备已成为制约我国制造业转型升级的主要瓶颈,迫切需要通过在役再制造与智能化、绿色化、服务化综合提升,提高加工效率、加工质量以及运行可靠性。

2 机床装备在役再制造的内涵及实施过程

2.1 机床装备在役再制造的概念及内涵

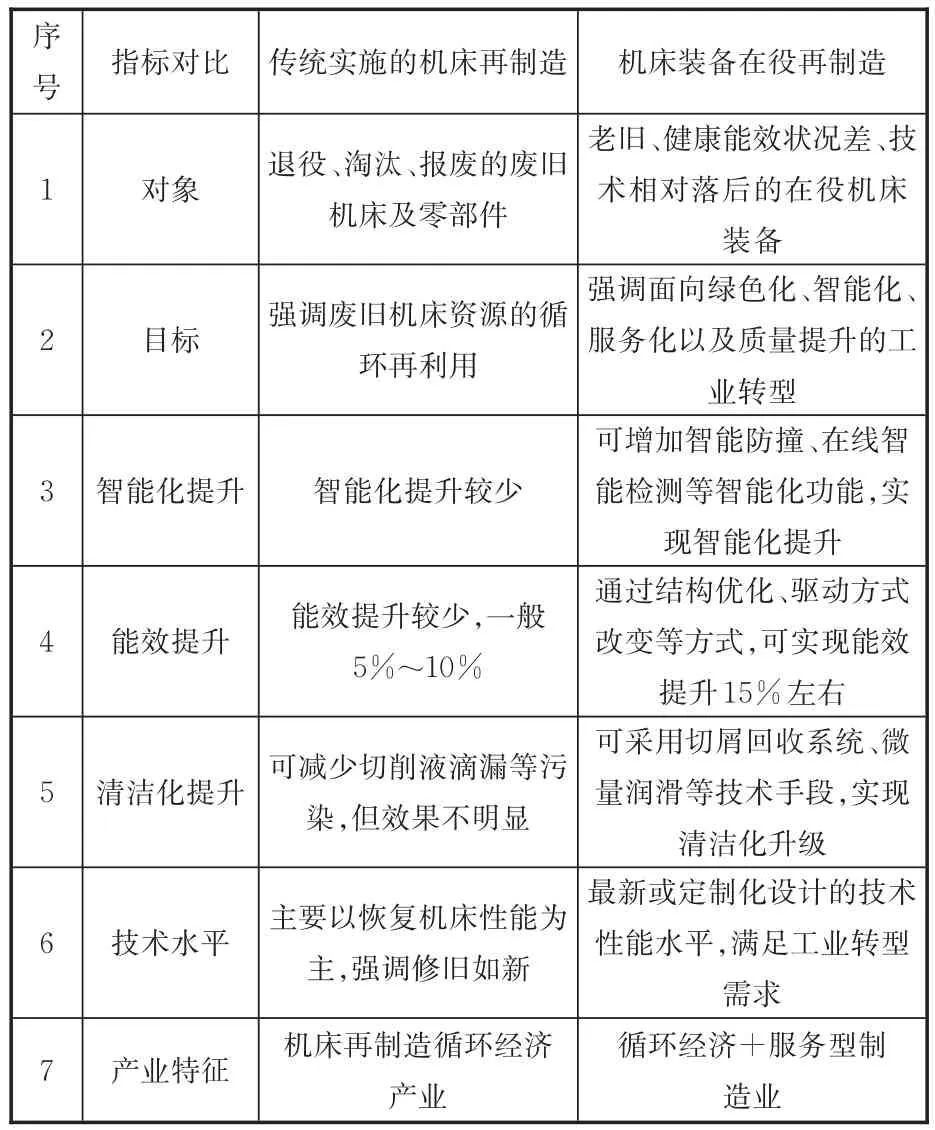

机床装备在役再制造是一种新型的制造服务业发展模式,以在役机床装备为毛坯,运用现代先进的功能部件、信息技术、智能技术及绿色制造等新技术,通过再制造与智能化、绿色化、网络化综合提升,实现在役机床装备及其所构成的制造系统的升级换代,以满足工业转型对新一代制造装备的迫切需求。机床装备在役再制造与传统实施的机床再制造有所区别,传统实施的机床再制造针对的主要是退役、老旧、报废的机床,强调对废旧机床资源的循环再利用[10],而机床装备在役再制造主要针对性能退化、技术相对落后或不能满足当前加工要求的在役机床装备,强调面向绿色化、智能化、服务化以及质量提升的工业转型,提高在役机床装备的性能水平及可靠性。机床装备在役再制造与传统的机床再制造的区别对比见表1。

表1 机床装备在役再制造与传统机床再制造之间的区别Tab.1 Comparison between in-service remanufacturing of machine tool and traditional machine tool remanufacturing

2.2 机床装备在役再制造的实施过程

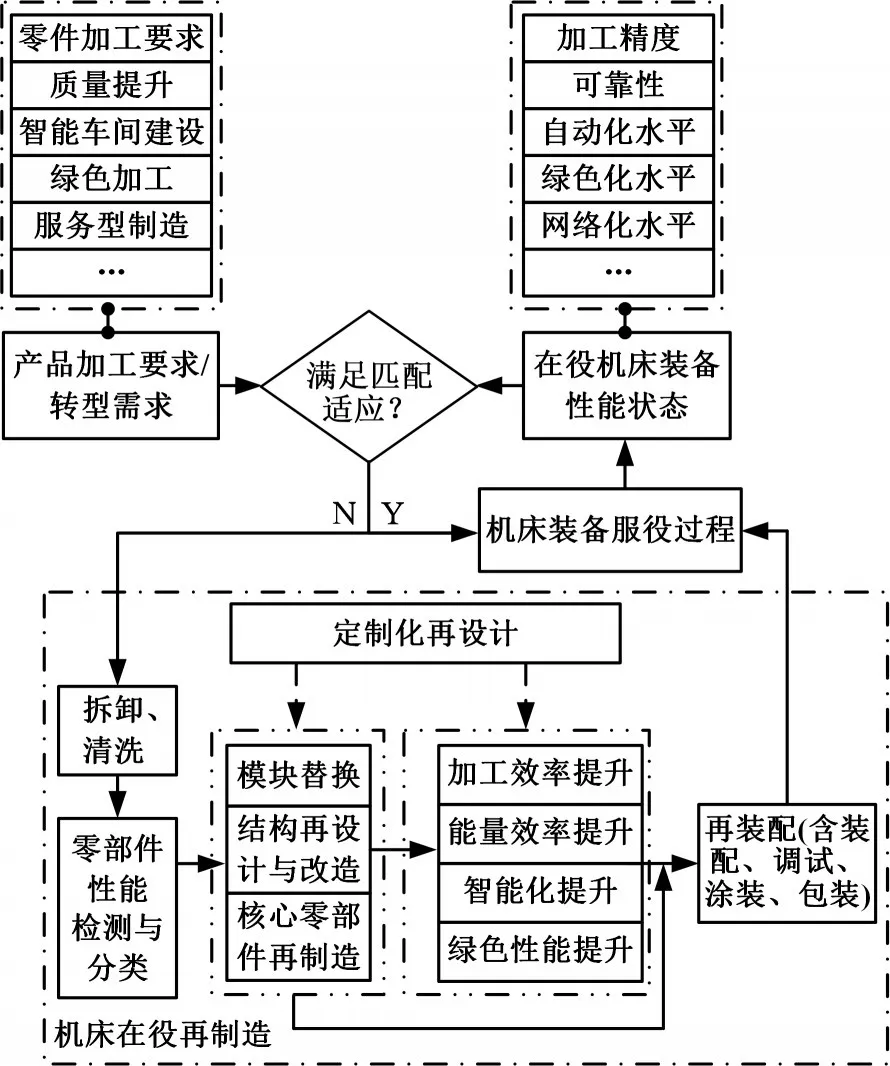

机床装备在役再制造的实施流程主要包括在役机床装备性能状态匹配适应分析,机床在役再制造定制化再设计,在役机床装备拆解、清洗、检测与分类,机床在役再制造与性能提升以及再装配等过程,如图1所示。

图1 机床装备在役再制造的实施流程Fig.1 Implementation flow of in-service remanufacturing of machine tool

(1)在役机床装备性能状态匹配适应分析。在役机床装备由于出厂状态、服役状况的不同,其性能状态变化规律具有不确定性及不可预知性。实施机床装备在役再制造,需要对在役机床装备的加工精度、可靠性以及自动化水平、绿色化水平、网络化水平等运行状态与性能状况进行监控与诊断,并针对在役机床装备的性能状态与当前零件加工要求或未来企业转型升级的需求(包括质量提升、智能车间建设、绿色加工、服务型制造等)进行匹配适应分析。如果在役机床装备发生故障或者性能状态、技术水平不能满足产品的加工要求以及转型升级的要求,则需要实施机床装备在役再制造。

(2)机床装备在役再制造定制化再设计。面向产品及零部件加工要求、用户企业转型升级的定制化要求,同时考虑在役机床装备原有机械结构、电气系统、冷却润滑系统、液压气动系统等对再制造与升级所产生的约束与限制,确定再制造机床功能、整机结构、主要技术参数以及整体设计方案,完成在役机床装备结构再设计、匹配性再设计以及再制造方案设计与评选。机床在役再制造方案的设计过程具有定制化特点,如部分方案为替换或修复故障零部件实现快速再制造以恢复生产,部分方案需要对在役机床装备实施智能化提升以提高生产效率,部分方案需要对在役机床装备实施绿色化提升以提高加工过程绿色程度。

(3)在役机床装备拆解、清洗、检测与分类。针对在役机床装备的结构特征,采用一定的工具和手段并遵循合适的拆解顺序,按照在役再制造的技术需求,将在役机床装备拆解为满足定制化需求的零部件深度;在拆解之后,对所有需要进行再加工或再利用的机床零部件进行清洗,去掉废旧零部件表面的灰尘,并去掉零部件表面的油脂、油渍、锈蚀以及表面的油漆涂层等;清洗之后,需要对机床零部件所存在的局部变形、磨损、氧化、表面变质、裂纹、孔隙、强应力集中点等缺陷进行检测与分析,并将零部件划分为可直接重用零部件、再加工后可重用零部件以及需要更换的零部件三类。

(4)机床在役再制造与性能提升。针对部分有损伤或性能退化严重的功能部件,需要利用先进表面技术和复合表面技术、机械再加工技术、再制造特种加工技术、修复热处理等技术进行修复与再制造;考虑已有结构与新技术的匹配性,在役机床装备部分机械结构需要再设计与改造,部分功能部件需要模块化替换,以满足性能提升要求;针对用户企业建设数字化车间、绿色工厂的需求,需要利用最新的自动化技术、智能控制技术、绿色制造技术等对在役机床装备实施性能提升,提高机床加工效率、能量效率以及智能化、绿色化水平。

(5)再装配。按照机床装备在役再制造的技术条件,将再制造后的核心零部件、更新替换的功能部件及元件、直接重用的零部件等重新装配成再制造机床整机,并完成调试与检验、涂装、包装等工作,恢复在役机床装备的制造能力[11]。

3 机床装备在役再制造的技术体系框架

针对我国制造业创新转型、质量转型、服务转型、智能化转型以及绿色化转型的迫切需求,从机床装备在役再制造的基础共性技术、关键性技术两个方面出发,建立机床装备在役再制造的技术体系框架,如图2所示。

图2 机床装备在役再制造的技术体系框架Fig.2 Technology system framework of in-service remanufacturing of machine tool

3.1 机床装备在役再制造的基础共性技术

(1)在役机床高效无损拆解与绿色清洗技术。分析在役机床装备的结构特征以及再制造的需求,制定科学合理的拆解深度、拆解顺序,实现机床无损拆解;开展老旧零部件超声波、高压水射流等绿色清洗技术研究,逐步实现物理清洗替代化学清洗[12]。

(2)在役机床零部件无损检测与寿命评估技术。搭建基于理论计算与实验仿真相结合的机床零部件失效与损伤过程仿真平台,探索机床零部件失效机理与损伤规律;形成基于智能磁记忆、涡流检测和超声波检测等无损检测技术的机床关键零部件损伤检测方法[13],尤其是可实现服役现场的数据采集与性能检测;建立在役机床零部件性能检测与寿命评估的方法与准则,获取机床在役零部件的性能状态信息,为在役机床装备性能状态匹配适应分析以及后续的再制造工艺实施提供数据支撑。

(3)在役机床零部件绿色修复与再加工技术。区别于传统的针对废旧、退役机床零部件的再制造,在役机床零部件的修复与再加工更侧重于快速现场修复与再制造,并且具有更为显著的个性化、定制化。应用先进的表面工程技术和绿色修复工艺[14],形成机床高精度传动件修复及消除间隙技术、主轴部件修复与再制造技术、基础件修复与再制造技术等在役机床零部件绿色修复与再加工技术以及相配套的再加工工艺与装备[15],并针对机床零部件再制造工艺参数开展优化设计。

(4)在役机床装备再制造个性化再设计技术。在役机床装备再制造不仅要满足客户多样化、个性化的要求,也受到来自于在役机床装备的设计和工艺本身的个性化、多样化需求的影响,而且设计过程要受到在役机床装备结构、性能等方面的多重约束。针对在役机床装备再制造设计过程所具有的多目标性、多约束性、不确定性、继承性以及并行化、定制化等特征,形成在役机床装备再制造个性化再设计技术,包括结构再设计、匹配性再设计、再制造机床可靠性设计等技术。

3.2 机床装备在役再制造的关键性技术

(1)在役机床装备性能综合提升技术。采用多种机械加工技术(如刮研、磨削等)以及复合导轨表面技术、静压、表面淬火等高新表面处理技术修复与强化机床导轨、溜板箱和尾座等零部件的磨损表面,并恢复其尺寸、形状和位置精度;采用修复、强化与更新、调整等方法恢复和提高旧机床的运动精度,恢复其功能。如通过更换滚珠丝杠提高传动精度,通过自动换刀装置提高刀具定位精度和加工自动化程度。实施在役再制造的机床装备性能可达到同类别新机床的性能水平,且部分性能指标更优。

(2)在役机床装备智能化再制造技术。利用最新的数控、自动化等智能技术对在役机床实施智能化在役再制造,以满足智能车间加工需求。在役机床装备可实现加工状态实时智能监控与分析、自动测量与自动补偿、自动预防刀具和工件碰撞、智能故障预防、机床性能状态的实时监控与主动再制造智能决策等智能化功能;此外,利用智能控制技术、网络化终端以及云制造技术等[16],实施在役机床装备智能化再制造升级与联网集成,支持建设智能车间、智能工厂。

(3)在役机床装备绿色化再制造技术。能效提升技术:在满足再制造机床负载要求功能的前提下,设计、制造和选用合适的功能部件并使其合理匹配,充分利用高能效伺服驱动新技术,并对原动力传动系统进行优化与升级,提高能效和转速,预计可提升能效15%左右。清洁化改造升级技术:集成应用智能微量润滑系统和集中润滑系统[17],提高冷却润滑效率,实现零排放,采用智能化切屑集中回收分离系统,用于分离铁屑与油污,可实现铁屑的回收,并减少铁屑中废液的环境污染。

(4)在役机床装备网络化再制造技术。实现在役机床装备与车间MES等信息系统的联网集成;支持实现在役机床装备信息上网,实现设备共享,并构建基于“互联网+”与在役再制造的机床后市场服务模式。

4 案例分析

4.1 某重型机床装备在役再制造的实施

某水电设备制造企业的主设备SKODA W200G落地镗铣床服役时间超过20年,处于超期服役状态。对W200G落地镗铣床当前的性能状况(主要包括机床几何精度和工作精度,功能部件运行平稳性、振动、噪声等)与零部件加工要求进行匹配适应分析与评价,发现该机床已不能满足产品加工要求,迫切需要实施在役再制造与性能提升。针对W200G落地镗铣床的结构特点以及定制化需求,制定了在役再制造的实施方案。

(1)机械结构方面:为满足在役W200G落地镗铣床性能提升的要求,对其主传动系统进行结构再设计与改进,更换机床主轴以及主轴自动夹紧装置,并重新设计主轴箱重心偏移补偿装置;床身、立柱、方滑枕、滑座的导轨面需要刮研加工,满足配合精度要求;进给轴按照数控化改造要求进行再设计与升级;再设计机床液压系统,并利用液压装置替换原气动装置;冷却系统更换冷却泵以及冷却液箱;润滑系统采用原设计方案,更换易损件;丝杆副、齿条、轴承等易损件进行材料回收处理。

(2)电气控制系统方面:针对在役W200G落地镗铣床智能化升级需求,对其实施数控化升级与改造,选用SINUMERIK 840DE数控系统,对整机电气控制系统进行再设计与配置,包括电机、驱动器以及检测与反馈装置;机床布线需要重新设计与配置。

(3)机床网络化升级方面:为实现机床服役过程中状态实时获取及匹配性分析,对W200G落地镗铣床加装一套机床数据采集与监控系统,可实时采集在役机床装备的转速、进给速度、温度、振动等信息,并设置报警阈值;对在役机床装备、刀具以及工件的状态运行参数以及加工信息进行分析,为生产过程管理提供信息支撑。

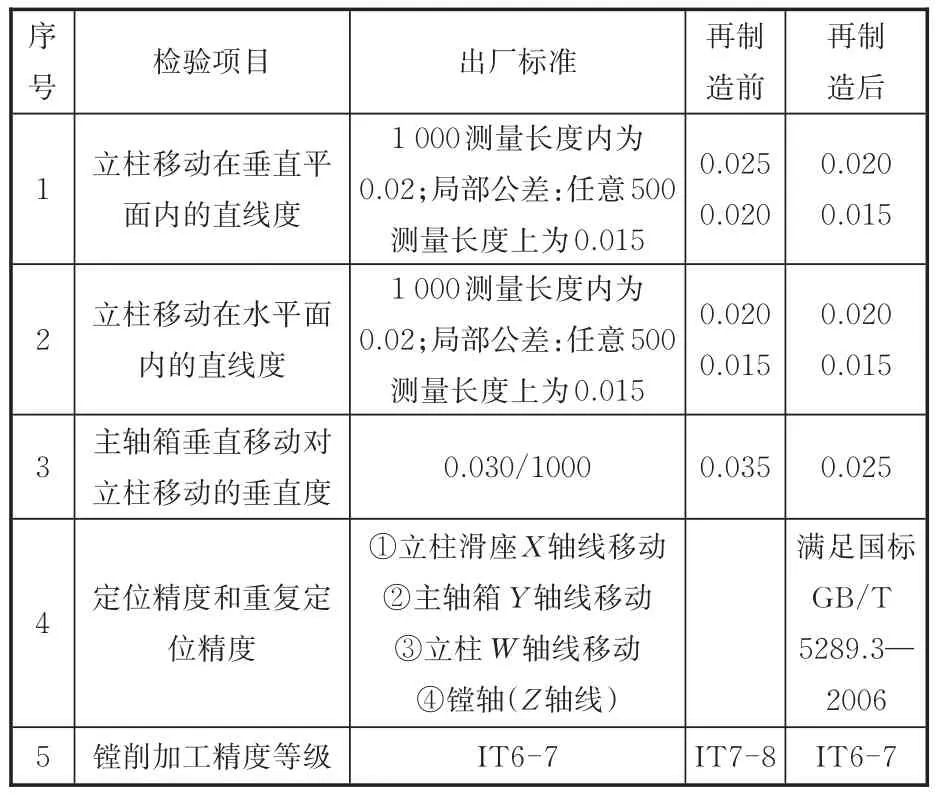

再制造后的W200G落地镗铣床见图3。经过对在役W200G落地镗铣床实施再制造,该机床几何精度可达到SK0DA W200G机床出厂标准,位置精度可按国家标准GB/T 5289.3—2006验收,加工精度可达到IT6—7级(部分指标见表2);实现数控化改造升级,提高了加工效率并扩大了加工范围;增加了机床数据采集及监控功能,并可与企业管理系统联网,有助于实现制造业服务化。

图3 再制造后的W200G落地镗铣床Fig.3 Remanufactured W200G floor-type milling&boring machine

4.2 机床装备在役再制造的效益分析

目前我国在役机床装备量大面广,实施在役再制造的需求迫切,潜力巨大。结合W200G落地镗铣床在役再制造的实施,发现机床装备在役再制造具有显著的技术效益、经济效益及社会效益,是提升我国制造业的制造能力、实现我国制造业转型升级的重要技术手段与模式。

表2 再制造前后部分精度指标对比Tab.2 Accuracy comparison before and after remanufacturing

(1)在役机床装备整机性能提升,可低成本的支持制造企业质量提升、智能车间建设。W200G落地镗铣床单台价值1 800多万元,实施在役再制造的费用仅为600万元,低成本地实现了在役机床装备整机性能提升。在役机床装备的机械部分具有耐久性,性能稳定,特别是床身、立柱等铸件,时效越长,性能越好,有助于保证再制造机床性能稳定及高可靠性,提高加工精度,支持企业质量提升;更新升级机床电气控制系统等,可靠性显著提升;实施智能化在役再制造,提升在役机床装备的智能化水平,实现加工过程自动化,提高生产效率与产品质量,可以支持制造企业智能化车间建设。

(2)机床装备在役再制造的社会/环境效益突出,支持企业绿色转型。通过实施机床装备在役再制造,可循环利用宝贵的机床资源以及成熟的工艺知识、工艺数据等软资源,低成本、快速地满足并提升企业的制造能力;提升在役机床装备的能效水平及绿色化水平,减少车间能耗,减少车间现场的油雾、油污、粉尘、冷却液等污染排放,改善工人工作条件,支持企业绿色转型。

(3)机床装备在役再制造属于典型的服务型制造,实施机床装备在役再制造可支持企业服务转型。《发展服务型制造专项行动指南》中提到:支持开展回收及再制造、再利用等绿色环保服务。机床装备在役再制造属于典型的服务型制造模式,可逐步发展成为一种新兴的以“在役再制造”为核心、面向产品全生命周期的机床装备服务型制造业。此外,我国制造业目前已由追求规模化、标准化逐步转变为追求智慧化、个性化、定制化;对在役机床装备实施网络化再制造与升级,可支持制造企业由以制造为中心转变为以服务为中心。

5 结论

(1)机床装备在役再制造作为一种典型的服务型制造模式,可低成本地实现机床精度及可靠性、智能化、绿色化以及网络化等性能提升,满足产品及零部件越来越高的加工要求,可支持制造业质量转型、智能化转型、绿色化转型、创新转型以及服务转型。

(2)机床装备在役再制造在对象、目标、实施过程、技术水平以及产业特征等方面,与传统实施的机床再制造有很大区别。机床装备在役再制造的实施,以机床在役再制造定制化再设计为核心,以在役机床装备性能状态匹配适应分析为起点,以实现转型升级需求为导向,以智能化、绿色化、网络化等性能提升为目标,最终形成以循环经济为特征的机床装备在役再制造服务型制造业。

(3)机床在役再制造的实施需要新型功能部件、信息技术、智能技术及绿色制造等高新技术作为支撑。为推动机床装备在役再制造的发展,下一步应该重点在在役机床零部件损伤检测与寿命评估、无损拆解与环保清洗、在役机床零部件绿色修复与再加工、再制造机床质量及可靠性保证、在役机床个性化再设计、在役再制造智能化提升与联网集成技术等方面取得突破。