离合器分离机构的故障原因分析与改进

2018-10-22孟娜姜莹

孟娜,姜莹

(陕西法士特齿轮有限责任公司,陕西 西安 710119)

关键字:离合器壳体;拨叉轴;润滑;滚针轴承

前言

售后频繁反馈,不同公交车变速器出现拨叉轴和拨叉断裂现象,极大影响了我公司市场声誉,问题亟需解决。公交汽车底盘一般采用的是配侧推式的离合器分离机构,考虑公交车的实际工况特点:车辆运行过程中需要换挡频繁、频繁踩离合器,离合器分离机构频繁工作。在这种条件下,容易导致离合器分离拨叉轴和铜衬套之间润滑不良卡滞,拨叉轴易疲劳断裂,进而导致离合器不能正常分离,离合器摩擦片寿命大大降低。

为解决公交车在实际使用中的问题,通过对普通侧推离合器分离机构的故障分析,设计了一种更加可靠的离合器分离结构。

1 问题来源

图1 故障照片

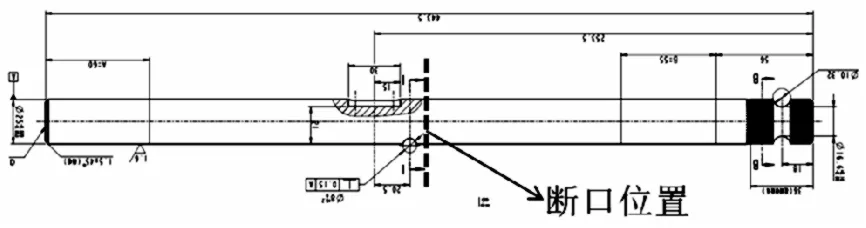

图2 拨叉轴断口位置

售后频繁反馈,不同公交车变速器出现拨叉轴和拨叉断裂现象(见图1、图2),极大影响了我公司市场声誉,问题亟需解决。

2 原因分析

故障公交汽车,匹配侧推式的离合器分离机构。为找到问题的根本原因,从结构原理,变速器匹配等方面开展。

2.1 结构特点

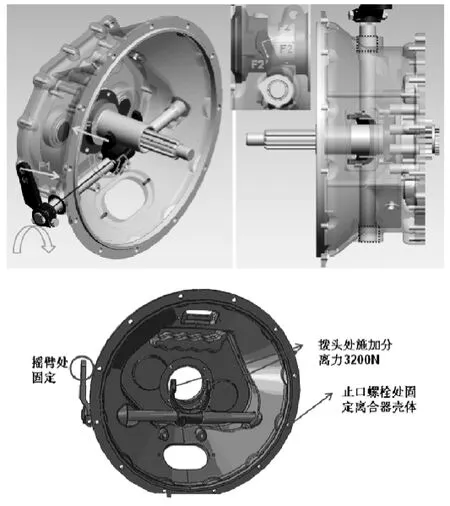

普通推式离合器分离结构,见图3。

图3 离合器分离机构示意图

图4 离合器分离机构模型

离合器分离摇臂和离合器分离拨叉轴通过花键连接、六角头螺栓紧固,该部分结构与整车的离合器助力泵推杆连接,是离合器分离机构的驱动部分;离合器分离拨叉轴通过左右两侧铜套支撑在离合器壳上;离合器分离拨叉和离合器分离拨叉轴通过平键连接、六角头螺栓紧固。

普通推式离合器分离机构多采用离合器壳体两侧两点铜衬套支撑。该结构虽然简单实用。

但是忽视了公交车的工况特点:车辆运行过程中换挡频繁、频繁踩离合器,离合器分离机构频繁工作。在这种条件下,容易导致离合器分离拨叉轴和铜衬套之间润滑不良,拨叉轴易疲劳断裂,进而导致离合器不能正常分离,离合器摩擦片寿命大大降低。

2.2 故障查找

主要从变速器匹配、受力分析等方面进行原因,找出根本原因。

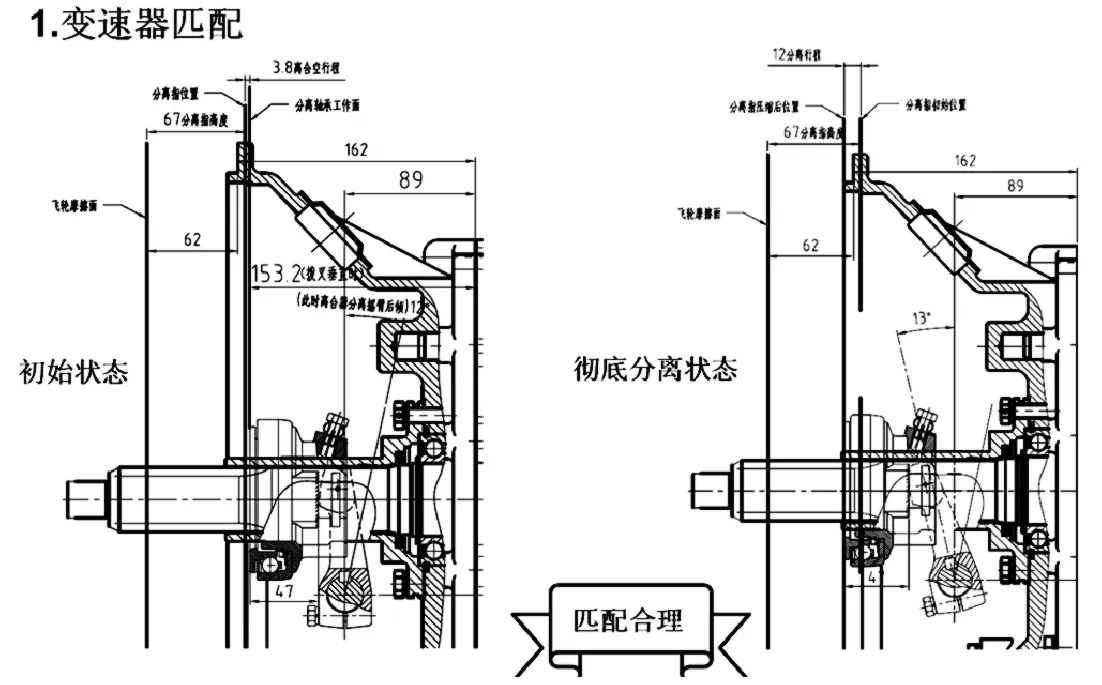

2.2.1 变速器匹配分析

匹配分析结论:技术匹配合理。

图5 匹配分析图

2.2.2 失效零件理化分析

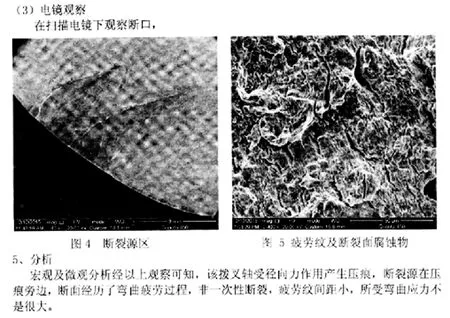

分别进行了断口金相组织和断面分析

图6 理化分析

理化分析结论:

(1)零件调质硬度和断口处金相组织均符合技术要求;

(2)电镜观察,拨叉轴受径向力作用产生压痕,断裂源在压痕旁边,断面经历了弯曲疲劳过程,非一次性断裂,疲劳纹间距小,所受弯曲应力不是很大。

2.2.3 分离机构受力分析

图8 受力分析图

图9 受力分析

其中,分离拨叉拨头处施加分离力 3200N,由匹配离合器压盘的最大分离力得出;

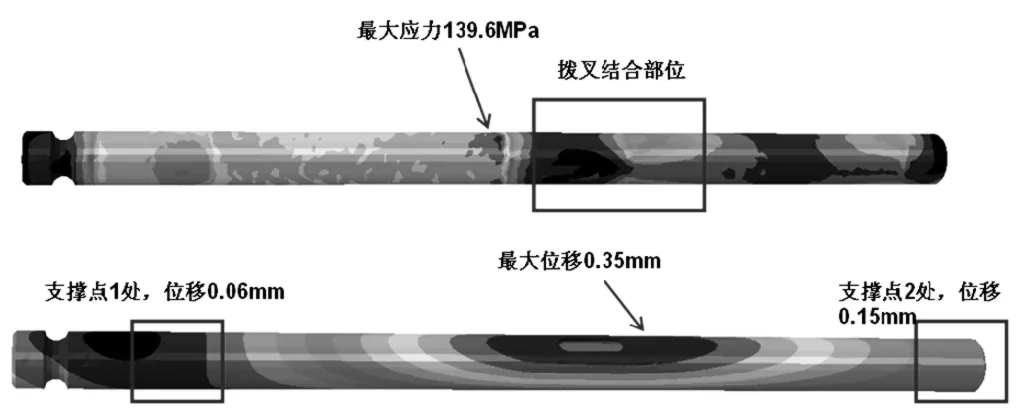

图10 拨叉轴的应力和位移云图

图10所示为拨叉轴的应力和位移云图,可以看出:

(1)最大应力为 139.6MPa,出现在拨叉结合部位的附近,与实际破坏很吻合;

(2)最大应力远小于45钢的屈服极限为555MPa,说明在该受力情况下拨叉不会发生静力破坏,应该是疲劳失效现象;

(3)通过零件断口理化分析,证明拨叉确实为疲劳失效;

(4)实际拨叉在左右支撑处发生偏磨,这是由于在分离力作用下,拨叉发生弯曲所致,从结果可以看出,右端支撑处的位移较左端大,所以右端偏磨更加明显。

根据分析结果,进行了新型推式离合器分离机构设计。

3 新型结构设计

改变传统侧推式离合器分离装置在离合器壳体两侧采用的两点铜衬套支撑结构形式,设计出一种新的结构形式:

3.1 结构特点

新结构模型通过CAE力学分析和仿真计算,确定支撑点的位置。

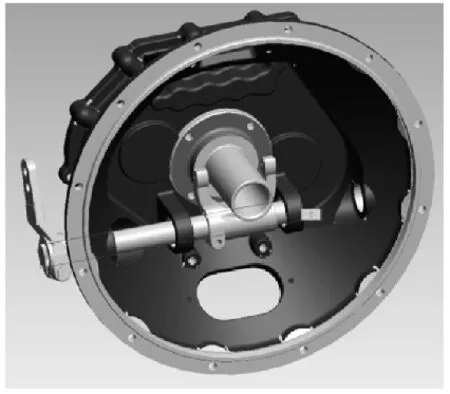

图11 新型侧推离合器分离机构示意图

图12 新型侧推离合器分离机构模型

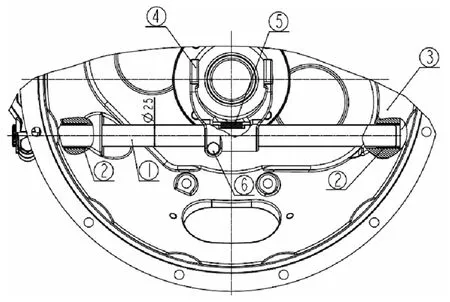

新型侧推离合器分离机构示意图见图11。离合器分离摇臂和离合器分离拨叉轴通过花键连接、六角头螺栓紧固,该部分结构与整车的离合器助力泵推杆连接,是离合器分离机构的驱动部分;离合器分离拨叉轴通过三个滚针轴承支撑在离合器壳上;离合器分离拨叉和离合器分离拨叉轴通过平键连接、六角头螺栓紧固。

实现形式:在离合器壳体③三个支撑处加工通孔,滚针轴承②压入通孔内,分离拨叉轴①穿入滚针轴承②中,分离拨叉④通过四方键⑤和分离拨叉轴①连接,同时用螺栓⑥紧固分离拨叉④,防止拨叉晃动。

主要结构特点:

(1)将分离拨叉轴直径增大至φ30mm;

(2)采用三点支撑结构,既一点在离合壳侧面,另外两点在离合器内部;

(3)三个支撑位置采用滚针轴承与拨叉轴进行配合,滚针轴承内部须注满润滑脂。

3.2 问题难点

三点支撑结构造成离合器分离拨叉轴和滚针轴承难于装配,需重新确认两者的配合公差;所选用的滚针轴承是否能满足实际工况所需;确认拨叉轴疲劳寿命是否满足要求。

a)通过测量所选滚轴轴承压装后其内径尺寸以及拨叉轴的外径尺寸,通过一系列试装配,得出两者的配合公差;

b)计算所选滚轴轴承的额定静、动载荷,与不同离合器规格大小所需的分离力进行对比,判定滚针轴承选型是否合理;

c)通过CAE仿真软件,模拟实际工况下分离拨叉轴危险截面处的最大应力,与零件本身材料的力学性能进行比对,判定其疲劳寿命是否满足要求。

4 有益效果

1)轴加粗对应力降低的改进效果明显,将轴的直径由Φ25改为Φ30,应力由139.6MPa降低为76.7MPa,强度提升达到45%;

2)拨叉轴的偏磨是由挠度过大引起的,而支撑点的跨度对拨叉轴挠度起到很重要的作用,将跨度变小之后,整体的挠度趋于平均,最大挠度趋于变小。

3)注满锂基润滑脂的滚针轴承取代了铜衬套,能使轴的润滑良好。

4)滚针轴承两侧带防尘罩,能有效防止灰尘、杂质进入轴承,提高结构可靠性。

图13 新结构拨叉轴的应力和位移云图

分离拨叉轴直径加大,能有效减小轴的最大弯曲应力;三点支支撑结构且支撑点之间的跨度减小,在有效的减少轴的弯曲挠度并减小弯曲应力;以上两点均能保证拨叉轴不会疲劳断裂。

采用滚针轴承和拨叉轴配合,能减少拨叉轴在旋转过程中与支撑点之间的摩擦力,避免拨叉轴卡滞现象,进而减少因拨叉轴卡滞带来的离合器不能彻底分离故障,提高离合器摩擦片使用寿命。

5 总结

新型离合器分离装置可靠性高,后期维护成本低,能有效避免因拨叉轴断裂、卡滞带来的离合器不能彻底分离故障。适用于公交车频繁踩离合、频繁换挡的特殊工况,可以很好的满足市场需求。