重卡推力杆载荷分析及结构优化

2018-10-22杨银辉晁鹏翔申国伟范学琼李广耀王元

杨银辉,晁鹏翔,申国伟,范学琼,李广耀,王元

(陕西重型汽车有限公司,陕西 西安 710200)

引言

推力杆是重型汽车悬架连接车架与车桥(轴)的一种导向用杆状总成,目的是为克服非独立钢板弹簧平衡悬架、橡胶弹簧或空气弹簧等悬架系统弹性元件,只能传递垂直力而不能传递牵引力和横向力的缺陷;在遇转弯、凹凸坑道时在桥和车架之间起阻碍互相窜动、稳定车桥的作用;并能提供一定缓冲作用以降低整车振动及噪音、避免桥和车架横梁等关键零部件的冲击破坏。目前,推力杆广泛应用于多轴汽车平衡悬架,作为平衡悬架的关键部件之一,在结构设计强度方面必须进行相应的优化设计。本文以某重型自卸汽车后平衡悬架,如图1所示,推力杆失效改进为例,进行了推力杆的受力分析研究,并根据推力杆的极限载荷对其进行了结构强度优化设计。

图1 6×4自卸汽车后平衡悬架

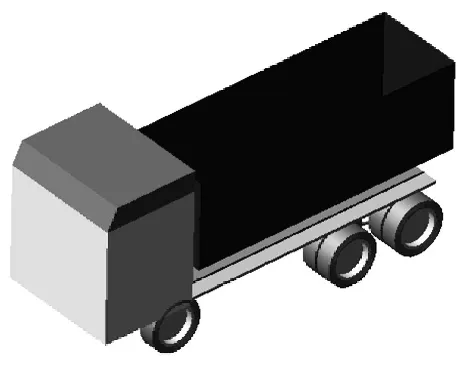

1 推力杆故障模式

某工程车受货物超载、使用环境恶劣等因素影响,上推力杆故障率高,经对售后推力杆失效进行统计分析,失效模式为球销断裂、杆身断裂、杆身弯曲、橡胶撕裂等,详见表1,结合故障占比,解决杆身断裂和橡胶撕裂为后续的主要改进点。初步分析,推力杆在受到交变载荷时产生弹性变形,在车辆制动、加速或转弯工况,推力杆承受的制动力、驱动力或横向力及其力矩超过橡胶衬套的最大撕裂强度临界值,橡胶胶套容易发生损伤失效。杆身发生断裂失效主要是由于设计之初强度考虑不足,在加工制造时存在着较大的应力,无法承受巨大的交变载荷,进而导致疲劳断裂。

表1 推力杆故障模式

2 推力杆极限载荷确定

2.1 道路载荷谱法

图2 推力杆道路试验标定

道路载荷谱是进行车辆零部件疲劳耐久试验研究的重要依据之一,而掌握载荷谱的内部信息是进行疲劳试验、疲劳寿命估计和疲劳设计的先决条件。针对传统的道路耐久试验周期长、响应速度慢且成本高的问题,提出了实际道路载荷谱生成等效损伤程度的循环载荷的转换方法,并应用于零部件改进设计,本文以重型6×4自卸车为试验对象工况,对上、下推力杆进行应变标定,如图 2,在公司周边煤场矿等典型路面采集路谱,统计其雨流计数结果,试验制动车速分别为10km/h、15km/h、20km/h、30km/h、35km/h及 30%的坡度获得推力杆在矿路、制动和爬坡时的受力情况,上推力杆最大载荷为100kN。

2.2 虚拟样机技术

在ADMAS软件中建立了某重型商用6×4自卸车的整车虚拟样机模型,其中轮胎的各项参数由台架试验测得,钢板弹簧的刚度与实物的误差为3%。在完成整车虚拟样机的建模后,通过调整车架的动力学参数,使整车的质量、转动惯量尽量与重型商用车的动力学特性一致,建立的整车虚拟样机模型如图3所示。在ADMAS软件中利用整车虚拟样机及虚拟砂石路面,对某重型商用6×4自卸车的实际使用工况进行仿真,利用整车虚拟样机模型进行多体动力学仿真,提取出上、下推力杆球铰部位的载荷谱。

图3 某6×4自卸车整车虚拟样机

结合多体数据,下推力杆球铰刚度按照 40kN/mm、50kN/mm、60kN/mm取值,相应上推力杆球铰刚度为50kN/mm、60kN/mm、70kN/mm、80kN/mm、90kN/mm、100kN/mm时,上推力杆最大载荷为88kN,最小载荷为87kN,变化率为1.1%;下推力杆最大载荷 61kN,最小载荷为 60.7kN,变化率为0.49%。综合分析,推力杆球铰刚度对于推力杆受力影响较小。试验及仿真测出上推力杆的最大载荷幅值分比为 100kN、88kN,综合考虑实际需要,确定100kN为上推力杆有限元分析的载荷输入。

3 校核与有限元分析

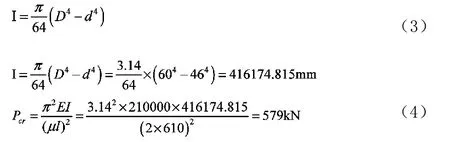

3.1 推力杆稳定性校核

推力杆长度l=610mm D=60mm d=46mm u=2 E=2.1×105N/ mm2

细长杆失稳临界力的欧拉公式:

空心圆管横截面惯性矩I为:

推力杆极限载荷 100kN,远小于推力杆临界失稳力579kN,推力杆不易失稳。

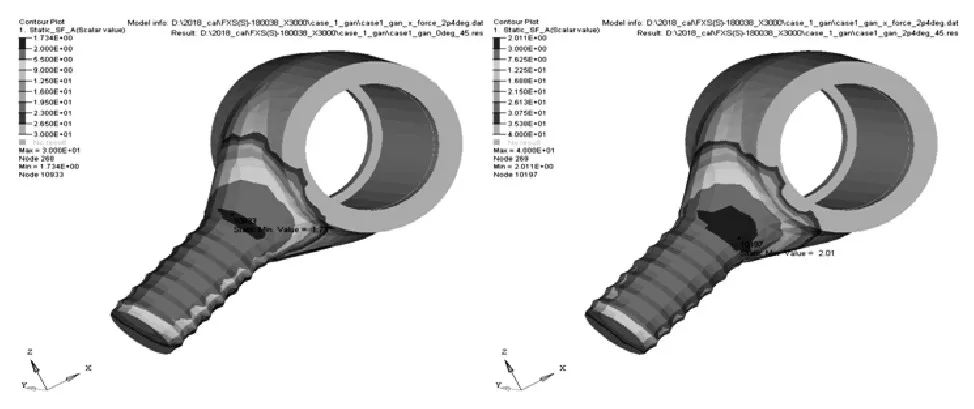

3.2 有限元分析

图4 有限元分析模型

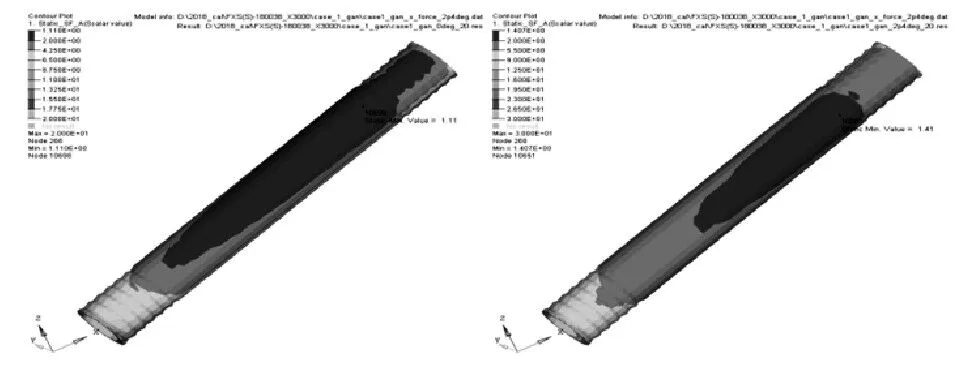

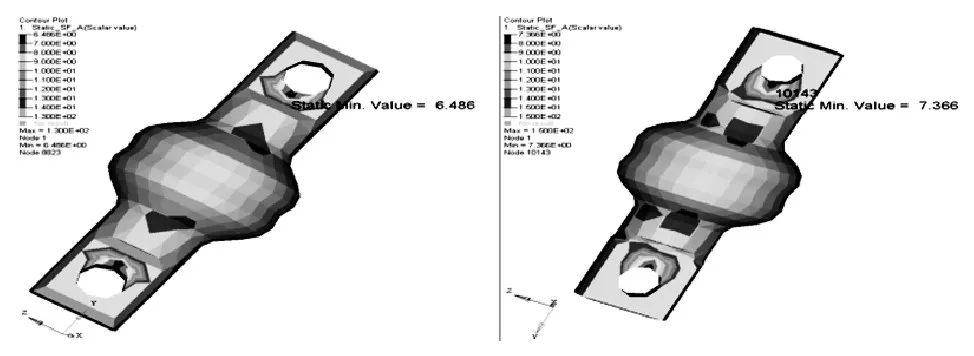

在Catia三维软件中建立杆头、球销及杆身的三维模型,如图 4,并装配为一体,模拟实际路况,在推力杆一端球销柄部施加约束,另一端施加与汽车行驶方向夹角 1.5°极限载荷,力值大小 100kN,针对杆身材料、杆身规格、杆头及球销结构进行优化,其中优化后球销材料为40Cr、杆头材料为45钢,杆身材料为Q345,运用HyperWorks软件进行优化分析,优化前后各部件应力及安全系数见表2所示。从优化后的分析结果可知,推力杆强度最小提升 13.7%,分析结果如图5、图6、图7所示。

表2 优化前后推力杆最大应力

图5 杆头优化前后应力云图

图6 杆身优化前后应力云图

图7 球销优化前后应力云图

4 台架试验验证

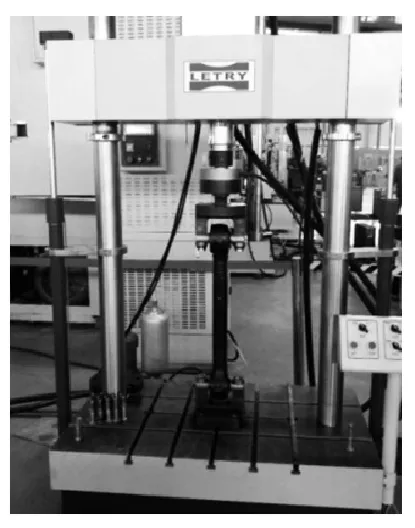

模拟推力杆装车状态,如图8所示,采用电液伺服疲劳试验系统,对已经装夹好的样件施加纵向幅值为100kN频率为1Hz的循环拉压载荷,并利用风扇对样件进行冷却,采集载荷值及位移值,系统自动计算出实时刚度,优化后推力杆径向刚度提升44.4%,且在静刚度变化30%时,平均疲劳寿命达到35万次以上。

图8 推力杆疲劳寿命台架试验

5 结论

(1)基于ADAMS多体提取载荷与道路载荷谱标定获得的推力杆极限载荷存在差异,分析原因主要是板簧、衬套等相关零件实际刚度偏差、零件尺寸精度影响,两者偏差 12.8%左右,考虑到实际使用情况,推力杆的改进分析依据道路载荷谱数据。

(2)下推力杆球铰刚度按照40kN/mm、50kN/mm、60kN/mm取值,相应上推力杆球铰刚度为50kN/mm、60kN/mm、70kN/mm、80kN/mm、90kN/mm、100kN/mm时,上推力杆载荷变化率为1.1%,下推力杆载荷变化率为 0.49%,变化率较小,说明推力杆球铰刚度对于推力杆的受力影响较小。

(3)经校核推力杆极限载荷100kN,远小于推力杆临界失稳力 579kN,推力杆不易弯曲失效;优化后的推力杆刚度提升44.4%,强度提高13.7%,进一步通过疲劳台架试验,平均寿命达到35万次以上,满足车辆使用工况需求。