浅谈60吨铰接式电传动自卸车可行性分析

2018-06-18王贵根

王贵根

江西铜业股份有限公司城门山铜矿 江西省九江市 332199

1 引言

铰接式自卸车(Articulated Dump Trucks)是指驾驶室和车体这间具有铰接点及摆动环的卡车。主要应用在矿山、水电工地、港口等作业现场的物料运输设备,它是一种非公路运输车辆。使用在恶劣的作业环境中(如泥潭、波浪路面等),适用于狭小的装载和卸裁空间以及有急转弯的路面环境下作业[1]。

国内铰接式自卸车保有量约300多台,并且都是机械传动,载重量也基本都集中在40吨左右。2016年德国宝马工程机械展,VOLVO推出了载重55吨的A60H,同样的,BELL也展示了其60吨级的铰接车B60E,由此可以看出,起来越多的厂家意识到将铰接式自卸车大型化的重要性,并采取了不同技术手段的尝试[2]。

铰接式自卸车的运行工况非常复杂,通常采用6×6的驱动方式,配备专门的液力机械变速机构,该类型变速结构的结构非常复杂,且开发需要较长的周期和较高的成本,因此,液力机械变速机构已成为阻碍铰接式自卸车大型化发展的主要因素。所以国内已经有几家自卸车厂家开始尝试生产60吨铰接式电传动自卸车,采用柴电动力和电传动技术,代替了传统铰接式自卸车所必须的液力机械变速箱、传动轴、主减速器、差速器以及相应的锁止机构,简化了整车结构,减少了传动部件设计制造的难度[3]。其中有一台60吨铰接式电传动自卸车正在江西铜业城门山铜矿运行,本文对该车的运行数据进行统计、分析,论述60吨级的铰接式自卸车采用交流电传动方案的可行性。

2 铰接式电传动自卸车主要结构及工作原理

铰接式电传动自卸车一般由车型系统、动力系统、电控系统、液压系统和行驶系统等组成,见图1,其中:

图1 铰接式电传动自卸车的主要组成

(1)车型系统包括车架、货箱、走台及驾驶室;

(2)动力系统包括柴油机、发电机等;

(3)液压系统包括液压举升、液压转向与液压制动;

(4)电控系统包括电传动控制、辅助控制等;

(5)行驶系统包括前后桥、前后悬架、电动轮总成及车轮等。

整车动力来自柴油发动机,柴油机带动发电机电枢旋转产生固定频率和固定电压的三相交流电,将机械能转变成电能;所产生的电流经整流和励磁控制变为直流电,以IGBT为核心元件的变频器为定子提供幅值和频率可变的三相交流电,形成旋转磁场,实现轮边电机的牵引和调速,将电能转变成机械能;电机的动力通过轮边减速器降速、增扭后传递给驱动轮,车辆的前进和后退通过控制电机的转动方向实现。车辆在运行过程中,可以进行动力辅助制动,即无摩擦的缓行制动方式,此时,轮边电机被调整为发电机运行状态,将车辆运行的动能转变成电能,通过电阻栅以热能的形式耗散在大气中,这时,轮边电机产生的电动力矩阻碍车辆运行,从而起到减速制动的作用。液压系统主要控制货箱的举落、整车转向和车辆的机械制动。

3 电传动的优势分析

电传动自卸车取消了复杂的机械变速机构和笨重的传动轴,同时也取消了后轴的主减速器、半轴和差速器等,取而代之的是电缆的软连接,简化了车辆的结构。利用电传动系统代替了在机械传动卡车中的许多零部件,减少了机械磨损件,传动链短、传动效率高、结构简单,提高了传动效率和工作的可靠性。电传动系统还可以改善柴油发动机的运行工况,使其功率能与发电机相匹配而得到充分的利用,提高车辆的牵引性能。

此外由于电力系统自身的一些特性,电传动还有这些优点:调速性能好,响应速度快、启动力矩大、从零转速至额定转速可提供额定转矩,可以提供显著的牵引能力优势;还可以进行打滑和空转的控制,以降低轮胎的磨损,还具有无级变速的特性,可使车辆运行平稳;具有恒动控制,功率可充分利用;动力制动行驶安全等。电传动车辆能方便地测定转速和扭矩,所以能保持发动机经常保持在最佳工况,提高了车辆的动力性能。

由此可见,与机械传动相比,电传动系统提供更低的运行成本,更高的可靠性,更少的维护和更强的性能,而且全寿命内的机械磨损较小。相关研究表明,电传动自卸车大修期为12000~13000小时,而机械传动自卸车为6000~8000小时,电传动自卸车比机械传动自卸车减少33%。就易损消耗件的维修成本而言,机械传动自卸车一般在12000元/万吨公里,而电传动自卸车只需2600元/万吨公里[4]。

4 60吨铰接式电传动自卸车运行数据分析

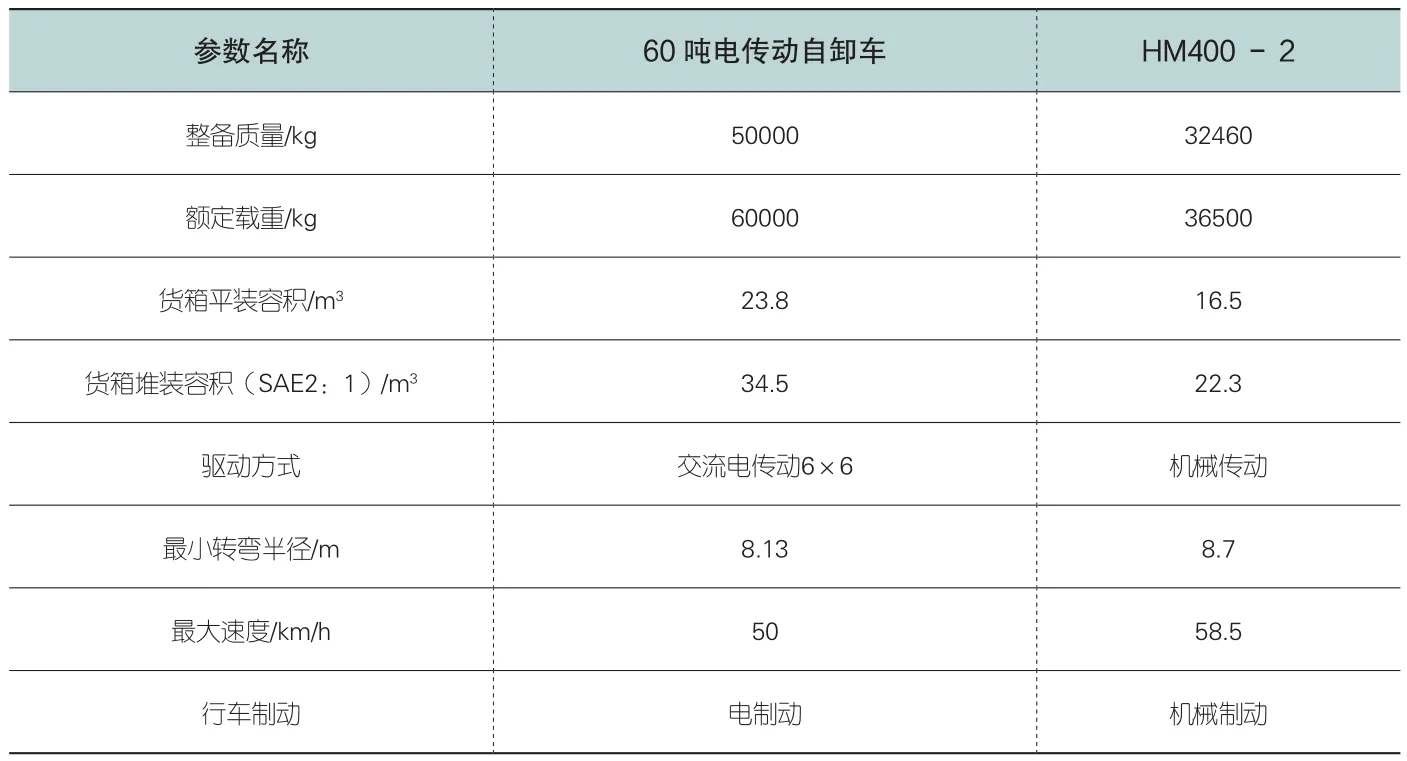

对正在江西铜业股份有限公司城门山铜矿运行的60吨铰接式电传动自卸车与随机抽取的三台小松铰接式机械传动自卸车HM400-2(分别编号为01、02、03)进行对比,两台车的整车参数如表1 。

为考核该车辆的可靠性,针对该车进行了为期30天的数据统计,在这30天期间,车辆的运行数据如表2。

表中:日历时间=30(总天数)×24(小时)=720h;设备可动率=(日历时间-停车时间)/日历时间=(720-180)/720=75.4%;设备出勤率=发动机运行时间/总时间=390/720=54.2%;

表1 自卸车参数

表2 自卸车运行数据

可以看出,60吨铰接式电传动自卸车的可动率与小松HM400-2接近,出勤率比小松HM400-2的高约10%,该车的可靠性比较理想。

5 结语

由于交流电传动自卸车的造车成本比较高,100吨以下的自卸车采用电传动的优势不明显,所以很少看到100吨级以下的电传动自卸车。但从本文的分析可以看出,铰接式电传动自卸车在维护成本上、动力性、经济性及可靠性上均较机械传动有优势,所以从全寿命分析来考虑,小吨位自卸车采用电传动方案也是值得尝试的。

由于60吨级铰接式机械传动自卸车尚未引进国内运行,所以无法与其进行对比,待60吨级铰接式机械传动自卸车的运行数据收集后,可作更进一步的比较,同样的,本次考核的时间为30天,且样本只有一台,未能全面、可靠的分析其可靠性,待车型保有量提升后可作更详细的对比分析。