消氢处理对核主泵紧固件镀铬层性能的影响

2018-10-20谭俊哲赵国飞李连海

谭俊哲,赵国飞,李 刚,李连海

(沈阳鼓风机集团核电泵业有限公司,辽宁沈阳 110869)

紧固件是核主泵的关键零部件,其耐蚀性和耐磨性均要求极高,需经过表面改性处理才可达到使用要求。电镀铬是一种传统的表面改性技术[1,2],在电镀工业中占有极其重要的地位,并被列为三大镀种之一。金属表面镀铬层可以有效地保护金属表面而避免进一步的磨损和腐蚀[3,4],这是由于铬本身具有的优良的耐磨损腐蚀性和很强的钝化能力。

由于电镀过程中必须进行酸洗活化处理,所以析氢和渗氢现象在整个电解电镀中是不可避免的,析出的氢能够渗入电镀层以及基体金属内。析氢不仅会降低镀层的性能,如产生针孔、麻点、气泡等缺陷,而且还会降低基体金属的韧性,从而导致螺栓装配后可能在远小于其正常破坏应力的连接状态下发生断裂。本文将系统评价核主泵螺栓紧固件镀铬脱氢处理前后镀层组织、成分、硬度及氢含量的变化。

1 试验材料与方法

1.1 试验材料

试验所用材料为ASTM A479 403马氏体不锈钢,其化学成分如表1所示,试片尺寸30mm×80mm×3mm。ASTM A479 403不锈钢化学成分(ωB%) 如下:C=0.06~0.13;S≤0.50;Mn=0.25~0.8;Cr=11.5~13.0;Ni≤0.50;S≤0.015;P≤0.015;Al≤0.05;Co≤0.05;Mo=0.20~0.60;Sn≤0.05。

试验前,用磨床将试片表面氧化皮等杂质磨掉,然后依次用320#、600#、800#砂纸对试片表面进行打磨,随后在丙酮中超声波清洗,去除表面油污等污渍,置于干燥箱中备以待用。采用的直流电镀工艺对试样进行镀铬处理,镀液采用标准电镀液(铬酸酐 250g/L,硫酸 2.5g/L),电镀时间 2h。电镀后将试样放入电炉中进行消氢处理,温度为240℃,保温时间3h。

1.2 检测方法

依照ASTM B487-2002《用横断面显微观察法测定金属及氧化层厚度的试验方法》标准,从待测件上指定部位垂直于镀铬层用线切割切出尺寸适当的截面样块,截面样块用XQ-2B金相试样镶嵌机镶嵌,制成可供观察的金相样品。分别用360#,600#,800#,1200#,2000# 砂纸进行打磨,之后用金刚石研磨膏在金相抛光机上抛光。用酒精清洗并用吹风机吹干,然后用 FeCl3∶HCl∶H2O=1∶1∶4的溶液进行腐蚀,腐蚀时间约为1分钟。用S—3400N型扫描电镜观察样品截面组织形貌。

采用D/Max—7000PC型X射线衍射仪对电镀铬涂层的相结构进行分析。将制备的电镀铬试样切成8mm×8mm×3mm的样品,用酒精将电镀铬层表面清洗干净并吹干以作检测。X射线衍射条件设定为:工作电压40kV,电流30mA,扫描速度 2°/min,扫描角度范围 40°~100°。

根据实施途径的不同,氢含量检测法可以分成物理法和电化学法两种。本文采用TCH—600氮、氢、氧分析仪来测量试样中氢的含量,具体方法是将随螺栓镀铬试片投入经脱气的热石墨坩埚中,在氩气保护下熔融,氢被热分解并以氢的形式释放,由热导检测器检测[5]。试样尺寸为15mm×5mm×3mm,每组三个试样,测得相应工艺条件下试片的氢含量取其平均值。

2 结果与分析

2.1 镀铬试片除氢前后镀层的组织形貌

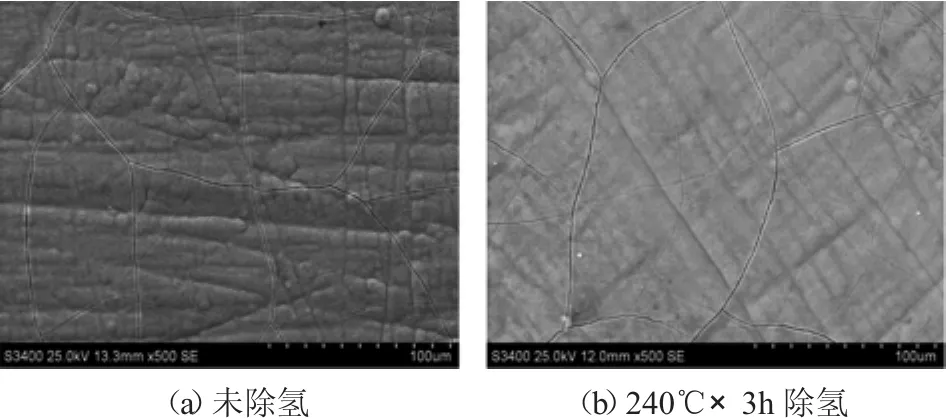

图1为镀铬试样除氢前后表面组织形貌。由图可以看出,除氢处理前后,镀铬试样表面均存在微裂纹。图1a为未除氢处理的镀铬层表面形貌,其表面出现微裂纹的原因主要是由于铬在沉积过程中,总伴随着氢的析出。因此,在铬沉积的初期,形成的铬氢化合物比较复杂,一般是由六方晶格的氢化铬(Cr2H或CrH2)、面心立方晶格(CrH或CrH2)组成,但是以六方晶格的氢化铬为主。然而这种晶体结构介于稳定和不稳定的状态之间,只有当晶粒尺寸特别小的情况下才能够稳定存在,而当晶体尺寸达到某一临界尺寸时,这种晶体结构将自发的由六方结构转变为更加稳定的体心立方结构[6]。这种晶格结构间的变化,将同时伴随着体积的改变,会导致体积缩小大概15%,同时,不稳定的铬氢化合物也会分解产生氢。尤其对于那些对氢比较敏感的金属基体来说,在铬还没有将待镀基体完全覆盖时,基体金属就会吸收这些氢原子,从而导致基体金属内部产生内应力。在上述铬氢化合物发生相变引起结构变化而导致的体积变化以及基体金属吸氢而产生内应力的共同作用下,镀铬层就会具有较大的内应力。当镀层的内应力超过镀层的强度极限时就引起镀层开裂,从而出现微裂纹。图1b为除氢处理后的镀铬层表面形貌,镀铬试样经过除氢工艺后,镀层表面有一部分微裂纹重新闭合。

图1 镀铬试样除氢前后表面组织形貌

2.2 镀铬试片除氢处理前后镀层的相结构

图2 为镀铬试样除氢前后镀铬层XRD谱。由图可以看到,经过除氢处理后,铬层的衍射峰强度发生了较大变化,尤其是铬晶粒的优势生长面已经由(211)转变为(110)晶面,(110)晶面衍射峰强度大约提升至原来的2倍。与此同时,也可以发现,经过除氢处理后,镀层的XRD谱出现整体向右微小偏移现象,这是由于镀铬层在沉积过程中,镀层中所形成的铬氢化合物分解产生氢,导致镀层中形成较大的内应力,当经过除氢处理后,镀层中的部分氢被排出,会使晶体结构发生变化,导致晶面间距减小,使得衍射峰的位置向右发生偏移[7]。

图2 镀铬试样除氢前后镀铬层XRD谱

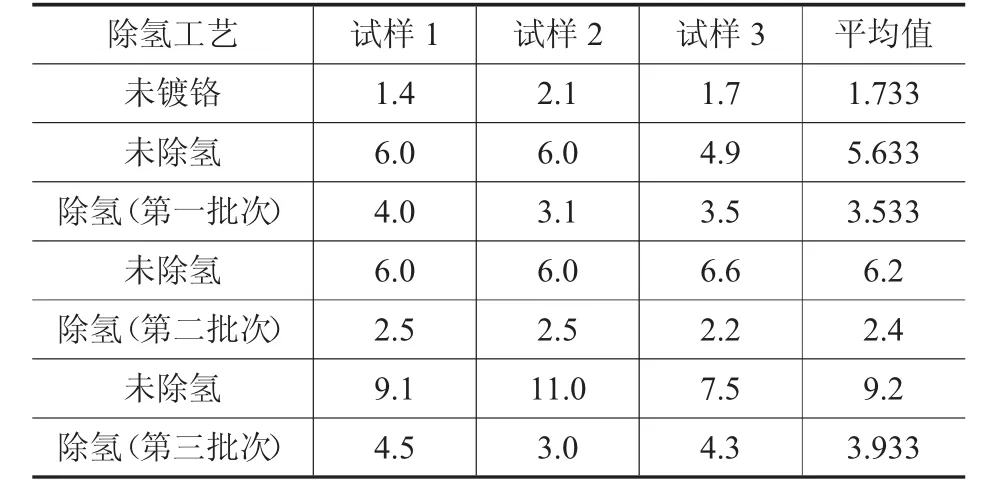

表1 镀铬试样ASTM A479 403除氢前后氢含量测试结果(μg/g)

2.3 镀铬试样除氢前后氢含量测定

表1为镀铬试样在去氢处理前后氢含量测试结果。由表可知,马氏体不锈钢在镀铬后,相同尺寸的镀铬试样中镀铬层中的含氢量要比基材多。试片经过除氢处理后,大部分氢被释放出来,镀铬层中内应力降低,部分微裂纹重新闭合,这也进一步证明了除氢前后,镀层表面微裂纹数量的变化与镀层中氢含量有关。

3 结论

(1)镀铬层经过除氢工艺处理后,表面微裂纹数量减少。

(2)镀铬层经过除氢工艺处理后,镀层的XRD谱整体向右发生微小偏移,晶体结构发生了变化。

(3)镀铬层经除氢工艺处理后,镀层中的氢含量有所降低。