富氧送风对EC&S冲天炉熔炼工艺及铁水性能的影响

2018-10-20李孝艳乔进国刘晓斌

孙 帆,李孝艳,乔进国,刘晓斌

(潍柴动力(潍坊)铸锻有限公司,山东潍坊 261199)

冲天炉进行富氧送风已经有80年的历史,但直到1960年随着氧的价格降低,这一技术才得到了广泛的应用。随后,关于富氧对冲天炉的影响及富氧技术的发展也有较多的研究和报道。本文结合我公司EC&S冲天炉富氧送风的实际情况,详细研究了富氧送风对该型号冲天炉熔炼工艺及铁水性能的影响。

1 EC&S冲天炉介绍

潍柴铸锻公司所使用的EC&S冲天炉为热风富氧式长炉龄冲天炉,熔化速率为35t/h,出铁温度在1500℃,炉料配比为70%废钢-20%回炉-10%生铁及适量硅铁和锰铁,所产铁水主要用于生产WP10/12系列柴油机的气缸盖、气缸体和齿轮室等,铸件材质是HT250和HT300。

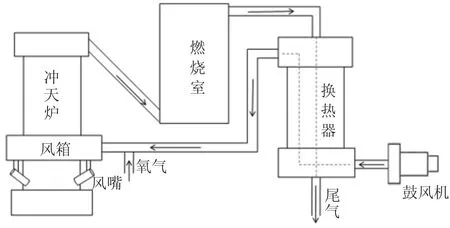

该冲天炉系统主要由主炉体、PLC自动控制系统、加料配料系统、换热系统、送风系统、尾气处理系统等组成。其工作过程如下:通过PLC控制冲天炉其他各系统工作,通过加料配料系统向炉内加入合适比例的铁料、焦炭及其它辅料,点燃底焦并开始送风熔化铁水。同时运行换热系统,将冲天炉内的炉气进行净化后引入燃烧室,点燃炉气,用此高温气体经换热器加热空气并将空气送入冲天炉炉内。冲天炉废气则通过尾气处理系统进行冷却和除尘。

2 EC&S冲天炉富氧过程介绍

采用一台离心式鼓风机为冲天炉供应冷空气,最大空气流量可达34000m3/h。冷空气先被输送到换热器进行加热,换热器的热源来自燃烧室的高温气体。冲天炉内的炉气进入燃烧室后,用预先安装的烧嘴点燃,得到800~900℃的高温气体,随后将此高温气体引入换热器。冷空气经换热器加热至400~500℃后进入风箱,随后通过六个环向均匀分布的风嘴由不同方向吹入冲天炉燃烧区域。冲天炉所需氧气直接送入到风箱内,与空气扩散混合后进入炉内,其流量由一个氧气控制阀组合进行调节。具体过程如图1所示。

图1 冲天炉富氧送风示意图(箭头指向为气体流动方向)

3 冲天炉富氧技术介绍

冲天炉富氧技术由于增加了气体中的氧含量,促进了焦炭的燃烧,有利于创造更高的炉内温度,得到更高温度的铁水[1]。富氧方式主要由以下三种:扩散富氧、风嘴喷射富氧和炉缸喷射富氧[2]。

3.1 扩散富氧

扩散富氧又称为鼓风富氧,是将氧气由供风管道引入,直接进入到风箱内,然后在风箱内与空气混合均匀,经风嘴进入到冲天炉内部。优点是设备简单,操作方便,经济性高,无需增加额外的装置,同时可以有效改善熔化效果,我公司EC&S冲天炉即采用此种方式。其缺点是氧气的利用率因鼓风的作用而有所降低,在提高铁水温度、减少烧损等方面的作用要弱于喷射富氧。

3.2 风嘴喷射富氧

风嘴喷射富氧采用氧枪将氧气从风嘴喷入冲天炉内的方法,根据氧枪的不同又可以分为亚音速氧枪和超音速氧枪。采用风嘴喷射富氧,尤其是使用超音速氧枪时,氧气的喷射速率较高,穿透力强且分布均匀,适合炉径较大的冲天炉使用。氧气的高穿透力有助于冲天炉中心区域的金属熔化,并且可以降低炉壳的热量损失,大大提高了冲天炉的操控性能和熔化率,并对铁水成分的均一性带来直接好处。其缺点是设备成本较高,每个风嘴都需要安装氧枪及氧气流量控制装置,其安装和日常维护费用均较高[3]。

3.3 炉缸喷射富氧

炉缸喷射富氧与风嘴喷射富氧类似,其不同点仅是氧枪的安装位置。采用该方法时,在风嘴以下一定距离的炉缸上开设喷口并安装氧枪,向风嘴以下炉缸区的焦炭喷射氧气。炉缸区的焦炭受到富氧的作用燃烧加剧,提高了该区域的温度,因此可以有效提高铁水温度。

该方法促进熔化的效果要弱于风嘴喷射富氧,目前是实际生产中应用的较少。

4 富氧量对EC&S冲天炉熔炼工艺的影响

4.1 富氧量对送风量的影响

富氧送风由于提高了空气中O2的比例,因此可以强化焦炭的燃烧,提高炉气温度[4]。在保持熔化速率、铁料和焦炭比不变的情况下,可以根据富氧量适当减少送风量。由空气中的O2比例为21%可以估算,富氧量每增加1%,送风量可以减少4.5%~3.5%。实际生产中,富氧量对EC&S冲天炉送风量的影响如表1所示。

表1 富氧量对送风量的影响

4.2 富氧量对熔化速率的影响

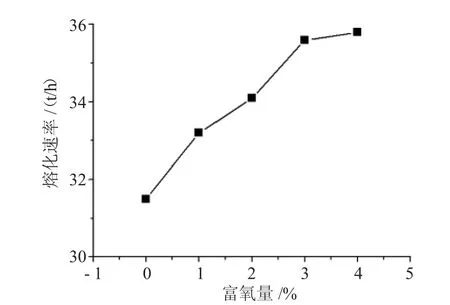

在冲天炉送风量为28000m3/h时,研究富氧量对熔化速率的影响,如图2所示。

由图2可见,富氧量对EC&S冲天炉的熔化速率有较大影响。不进行富氧操作时,EC&S冲天炉熔化速率在31.5t/h,随着富氧量增加,熔化速率有明显提高,在富氧量为3%时,熔化速率可达36.5t/h,提高了16%。富氧可以促进焦炭的燃烧,提高焦炭的利用效率,因此对熔化效率的影响非常明显[5]。再继续提高富氧量至4%,熔化效率为36.8t/h,略有提高。但是考虑到富氧的成本,此时为追求熔化效率而提高富氧量是不经济的,因此实际生产过程中,富氧量一般控制在3%以下。

图2 富氧量对熔化速率的影响

图3 富氧量对开炉初期热风温度的影响

4.3 富氧量对热风温度的影响

研究了不同富氧量时,EC&S冲天炉热风温度在开炉初期的变化情况,结果如图3所示。

由图3可知,EC&S冲天炉开炉初期热风温度均低于300℃。这是由于冲天炉停止运行一段时间再次开炉,其炉壳温度、炉内气体温度、燃烧室内温度和换热器的温度均会有一定程度的下降,导致初期的热风温度较低。随着冲天炉运行时间的延长,无论是否进行富氧操作,热风温度均呈现上升的趋势。

富氧量对热风温度的变化速率及最高风温有显著影响。实际生产过程中,EC&S冲天炉的热风温度应控制在400~500℃ ,如能在450~500℃ 则更为理想。不进行富氧操作时,热风温度在开炉初期升高较为缓慢,需120min左右达到400℃ ,最高风温可达425℃。对EC&S冲天炉进行富氧操作,热风温度升高的速率及最高风温均有明显提高。当富氧量达到4%时,仅40min后热风温度就可达到400℃,且最高风温在480℃,较不富氧时提高了13%。因此为尽快使热风温度达到理想值,开炉初期进行富氧是很有必要的,同时为保证热风温度在更理想的范围内,熔化过程中也可根据实际情况进行一定量的富氧。

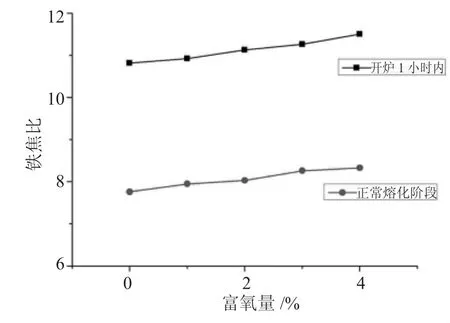

4.4 富氧量对铁焦比的影响

由于EC&S冲天炉开炉阶段与正常熔化阶段炉况相差较大,实际生产过程中为降低开炉阶段的铁水中碳含量,通常降低补充层焦的加入量,因此两个阶段铁焦比差距较大。控制EC&S冲天炉送风量为28000m3/h,分别研究开炉1小时内和正常熔化阶段的铁焦比,结果如图4所示。

图4 富氧量对铁焦比的影响

由图4可知,开炉阶段与正常熔化阶段的铁焦比随着富氧量的增加,铁焦比均有一定程度的提高,说明富氧对降低焦耗有作用。但是铁焦比分别只提高了6%和7%,相对于富氧的成本,这个提高幅度是不能令人满意的,同时,铁水中的碳、硅、锰等元素会随着焦耗的降低而加剧烧损,因此,通过富氧来降低焦耗是不够经济的。

5 富氧对铁水成分和温度的影响

5.1 富氧对铁水增碳的影响

在冲天炉熔炼过程中,铁水中的碳的变化分为两个过程,一是铁水流经焦炭表面,自由碳向铁水中渗入并溶解,使得铁水中碳含量增加,二是铁水的碳与炉气和炉渣等发生氧化反应,导致铁水中碳含量降低。铁水和焦炭接触的界面越大,接触的时间越长,焦炭的表面反应性越好,铁液在炉膛中碳的氧化烧损越小,增碳就越多。炉内温度升高,对增碳有双重影响,现在普遍认为,炉内温度的升高最终会是铁水中碳含量升高。

在熔化过程中富氧,一方面可以使得焦炭燃烧更剧烈,增加焦炭的表面反应性,并且使得炉温升高,但富氧会使炉气中氧气含量增加,加剧碳的氧化。

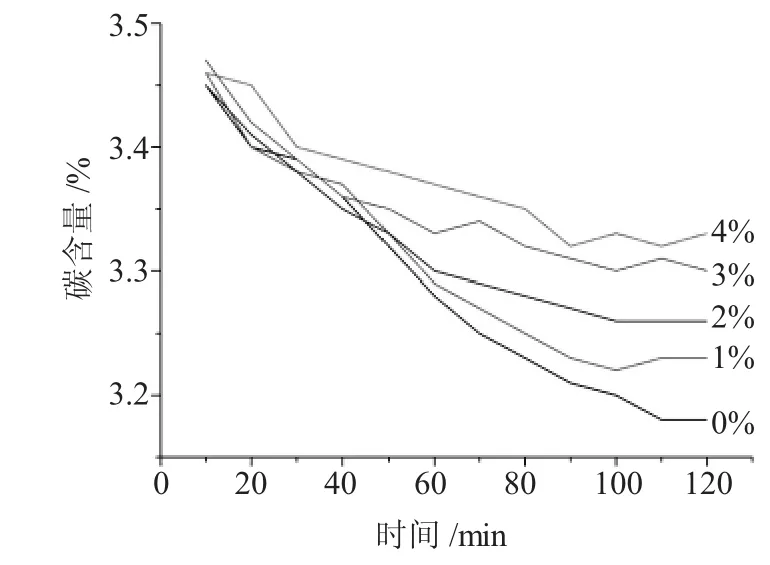

在EC&S冲天炉送风量为28000m3/h~30000 m3/h条件下,保持铁料和焦炭配比相同,研究了不同富氧量从开炉到正常熔化阶段对铁水增碳的影响,结果如图5所示。

由图5可见,在开炉初期,不论是否进行富氧,铁水中的碳含量均在3.4%以上。这是因为开炉初期炉缸内会储存一定量,这部分铁水与炉缸接触时间较长,因此吸收了较多的碳。

图5 富氧量对铁水碳含量的影响

此时影响铁水增碳的主要因素是铁水与底焦接触的时间长短及底焦本身的状况,富氧对铁水增碳的影响并不明显。

随着熔化时间的延长,富氧对铁水增碳的影响逐渐显现。开炉1小后,采用富氧操作的铁水碳含量要高于不富氧的。当富氧量为4%时,铁水碳含量在3.30%~3.35%之间,不富氧时,铁水碳含量在3.15%~3.20%之间,此时富氧量对铁水增碳的影响较为显著。在富氧4%的条件下,铁水碳含量可以增加0.15%~0.20%。

5.2 富氧量对硅含量的影响

在冲天炉熔炼过程中,铁水中的硅会同时发生氧化反应和还原反应。理论上讲,炉气中O2和CO2含量越高,氧化作用越强,硅的烧损会越严重,铁水中最终的硅含量会降低。炉温对硅的烧损也有重要的影响,炉温越高,硅的烧损会减弱,导致铁水中最终的硅含量会升高。同时,SiO2会被铁水中的碳还原,炉温升高以及炉内还原气氛增强会促进SiO2的还原反应。铁水中最终的硅含量是多个因素综合影响的结果。

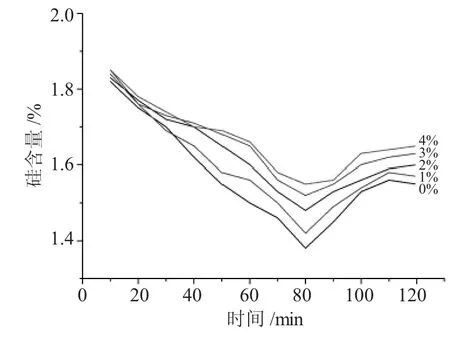

在EC&S冲天炉送风量为28000m3/h~32000 m3/h的条件下,保持铁料和焦炭配比相同,研究了富氧量从开炉到正常熔化阶段对铁水硅含量的影响,结果如图5所示。

由图6可知,开炉前20分钟内,在不同富氧量情况下铁水硅含量均在1.8%左右,说明此时硅的氧化作用较弱,这是因为开炉阶段炉气中CO含量更高,而O2和CO2含量较低,同时开炉阶段底焦较高,炉内还原带距离较长,SiO2的还原反应也对铁水最终的硅含量有较大的影响,而开炉阶段的富氧对硅含量的影响不明显。

图6 富氧量对铁水硅含量的影响

随着熔化时间的延长,铁水中的硅含量呈现下降的趋势,而不同的富氧量对最终的硅含量影响较大。铁水中的硅含量呈现下降趋势是因为炉气中CO含量随着熔化的进行逐渐减少,而O2和CO2含量逐渐升高,这加剧了硅的氧化趋势,导致硅含量降低。此时增加富氧量会提高铁水中的硅含量,因为富氧尽管会导致风口区的硅加剧氧化,但是富氧对热风温度的影响十分显著,增加富氧量可以迅速提高炉温,而硅的各个氧化反应都是放热反应,会随着炉温的升高而减弱,因此增加富氧量可以减少硅的烧损,提高铁水中的硅含量。

硅含量会在熔化过程中出现一个“波谷”,随后逐渐上升并趋于稳定。这是因为,在实际生产过程中,为保证铁水中的碳含量的稳定,在开炉阶段会加大送风量,这会导致底焦损耗较为严重,使得还原带距离变短,硅的还原反应减弱,加上O2和CO2的氧化作用,硅含量会出现一个较低的阶段。之后随着底焦高度的调整,炉温的稳定,硅的氧化和还原反应趋于平衡,硅含量也逐渐稳定。由图6可知,在EC&S冲天炉熔化状况稳定后,富氧量为3%~4%时,铁水中的硅含量比不富氧时可以提高0.1%,同样在硅含量处于“波谷”时,采取富氧送风操作也可以使其显著提高,有利于获得成分更稳定的铁水,减小波动性。

5.3 富氧量对出铁温度的影响

冲天炉出铁温度的高低主要取决于过热带的温度。冲天炉采取富氧时,在4%富氧条件下,焦炭燃烧产物的温度会由2400℃提高到2800℃,并使炉气的最高温度由1750℃提高到2050℃,从而提高了过热带温度,最终提高了出铁温度。

对EC&S冲天炉进行富氧送风可以显著提高铁水温度,保持其它熔化条件不变,在富氧3%~4%情况下,出铁温度可以提高30~50℃。因此当冲天炉由于风焦配合不当或中途停风再启动等原因造成出铁温度偏低时,可以采取富氧送风及时提高出铁温度。

6 总结

(1)EC&S冲天炉采用离心式鼓风机供风,空气经换热器加热后进入冲天炉,采用扩散富氧技术以改进熔化效果。

(2)研究了富氧量对EC&S冲天炉熔炼工艺的影响,结果表明,对EC&S冲天炉进行富氧送风可以减少送风量,提高熔化速率和热风温度,并减少焦炭消耗。

(3)研究了富氧量对铁水成分和出铁温度的影响,结果表明,在正常熔化阶段富氧3%~4%时可以使铁水增碳0.15%~0.20%,减少硅烧损0.1%,并提高出铁温度30~50℃。