单动薄板冲压液压机的上液压垫(打料)装置

2018-10-18田巍天津市天锻压力机有限公司

文/田巍·天津市天锻压力机有限公司

近年来随着汽车行业的加速发展,用户对汽车产品的质量和外观要求也越来越高,也可以说是对汽车模具及设备提出了更高的要求。普通的单动薄板冲压液压机只配置下液压垫装置,用于制件的反拉伸工艺;但对于形状复杂、不规则的大型汽车覆盖件,如果单独依靠下液压垫压边完成拉伸成形工艺,很难达到理想效果,此时就需要设备配置上液压垫装置来辅助,共同完成压制工作。上液压垫的主要功能是预压料和打料。

与下液压垫相比,上液压垫力和行程要小,且面积与下液压垫相同或略小;与常规产品相比,上液压垫力一般在100~250t,行程在150~250mm,多缸驱动。以我公司生产的YT27-1000AX 10000kN单动薄板冲压液压机为例:设备有效工作台面为4600mm×2500mm,上下液压垫最大外形尺寸3960mm×1860mm,下液压垫力3000kN,行程300mm;上液压垫力2000kN,行程150mm。图1是我公司为国内某模具公司生产的带上液压垫装置的液压机生产线。

上液压垫装置结构形式的发展过程

上液压垫装置的结构形式也是经历了几个不同的发展阶段。

第一阶段

最初的上液压垫装置类似于普通液压机的液压打料装置,可以算作上液压垫装置的雏形,如图2所示。在滑块的各筋板上,沿前后方向提前加工出满足横梁安装、上下运动的空间的长孔,将横梁分别穿进各长孔内;在滑块前后方向围板上安装有上液压垫缸,前后侧的上液压垫缸分别与前后的连接板连接;每根横梁又要和连接板相连。实际使用时,用户会根据不同制件在横梁下部不同的位置安装压料杆。

图1 带上液压垫装置的液压机生产线

图2 YT27-1000J上打料装置装配图

此结构形式的缺点是:首先,各部分零件虽然连接在一起,但刚性较差,各油缸的动作如不同步,会导致各压料杆处的压力不同;其次,由于压料杆分布范围很大,需要的横梁数量就很多,导致滑块开孔过密,严重影响了滑块的强度。所以,实际中应用的产品很少。

第二阶段

随着越来越多的用户要求设备配置上液压垫装置,设计者们对该装置进行了更深入的研究,逐渐引入下液压垫装置的结构形式,对其进行了改进。将滑块下部做成空腔,用于容纳上液压垫和满足其上下运行的空间需要。上液压垫缸安装在滑块中间的隔板上,通过螺钉与下面的上液压垫连接。此时的上液压垫采用的是箱形钢板焊接结构,整体刚度大大提高。由于上液压垫外形尺寸很大,滑块的空腔很大,导致上垫板的受力极其恶劣。设计者在滑块和上垫板之间增加了多根支撑柱,改善上垫板受力情况,同时支撑柱为上液压垫导向,解决了上液压垫的导向问题。由于上液压垫是安装在滑块内部,如用户再自己装压料杆非常困难,所以,此结构的上液压垫下部通过压块等固定着所有的压料杆,其下端比上垫板下平面略高。

此结构形式虽然避免了第一阶段上液压垫装置的缺点,但实践表明,其也存在着不足之处:首先,上液压垫缸安装在滑块内部,一旦漏油,更换密封需要大拆,维修很麻烦;其次,由于各制件并非完全对称,均存在一定的偏载,很多时候会将压料杆的固定块螺钉掰断,如此,维修起来同更换上液压垫缸密封是一样的,需要拆掉上垫板,很麻烦。由于存在上述一些不足,此形式的上液压垫装置使用的时间也不算很长。

第三阶段

使用时间最长的当属第三阶段的结构形式,其主体结构与第二阶段类似,但是细节做了很多改变,如图3所示。设计者们经过多年的经验积累,将第三阶段的结构逐步固定下来,一直沿用到至今。此结构与第二阶段的结构相比,主要的优点体现在:首先,上液压垫缸安装到了滑块顶部围板上,可以外面拆装,维修方便;其次,上液压垫的导向采用八块导板导向,相比之前的圆柱导向,导向精度更高,抗偏载能力更强;再次,压料杆与上液压垫不再连接,避免了因偏载导致的固定螺钉断裂,且维修相当麻烦的问题;最后,上液压垫缸不再采用前面两种的活塞缸形式,且不与上液压垫连接,满足用户使用的前提下,避免了连接螺钉断裂的问题。

图3 YT27-1000CN上液压垫装置装配图

第四阶段

结合目前已有产品,同时借鉴国外产品上液压垫结构的成功经验,设计者们设计出了另外一种新的上液压垫结构。与上面的结构区别主要在于将上液压垫的支撑形式做了改变,稳定性和传递受力的效果更好了;上液压垫由焊接结构改为整块钢板形式,结构简单了。其他细节基本延续了前面两种的设计,在此不再详细介绍。

上液压垫装置的技术现状

第三种形式应用时间最长,且应用非常成功,得到了众多用户的认可,所以下面对我公司YT27-1000CN 10000kN单动薄板冲压液压机的上液压垫装置进行较为详细的介绍。

设备功能与用途

设备适用于冲压汽车覆盖件和调试薄板剪切及成形类模具;可以进行金属薄板的拉伸、弯曲、翻边、成形和复杂箱体及大曲面零件拉伸及成形等工艺,并且配有上液压垫装置,可完成拉伸(或翻边)的复合工艺。

上液压垫的工艺动作

设备的控制系统设有调整、手动、半自动三种工艺动作方式。上液压垫的工艺操作形式为:预压料、打料和无动作三种方式。上述主工艺动作可以通过操纵面板上的选择开关进行切换。

预压料是指上液压垫首先处于其行程的下死点,液压系统对上液压垫缸建立预压力,此预压力由滑块本体承受,不能传递到模具上。此时,滑块下行至模具压料机构工作行程范围内时,上液压垫压力迅速上升。此编程压力传递到模具上,随滑块下行,上液压垫保持编程压力被动上行;当滑块到达下停止点,保压结束时将此垫力减至预压力(此力可调,用于滑块上行时脱模),随滑块上行液压垫主动下行至行程的下死点,以备下一工作循环。

上液压垫的结构特点

上液压垫安装于滑块内,采用钢板焊接箱形结构,以滑块为导向,采用四角八面可调导向形式。导板采用具有自润滑功能的复合材料,导轨间隙可调,导向精度高,精度保持性好。上液压垫采用四缸结构,以提高上液压垫承受偏心负载能力(上液压垫面积很大的情况下,可以采用六缸或八缸结构,目的是使其受力均匀)。上液压垫范围内要按用户的要求布满压料杆,压料杆两端硬度要求45HRC。非工作状态下,上液压垫压料杆面距离滑块下平面10mm,保证杆下端面不露出滑块下表面。

上液压垫的液压系统控制

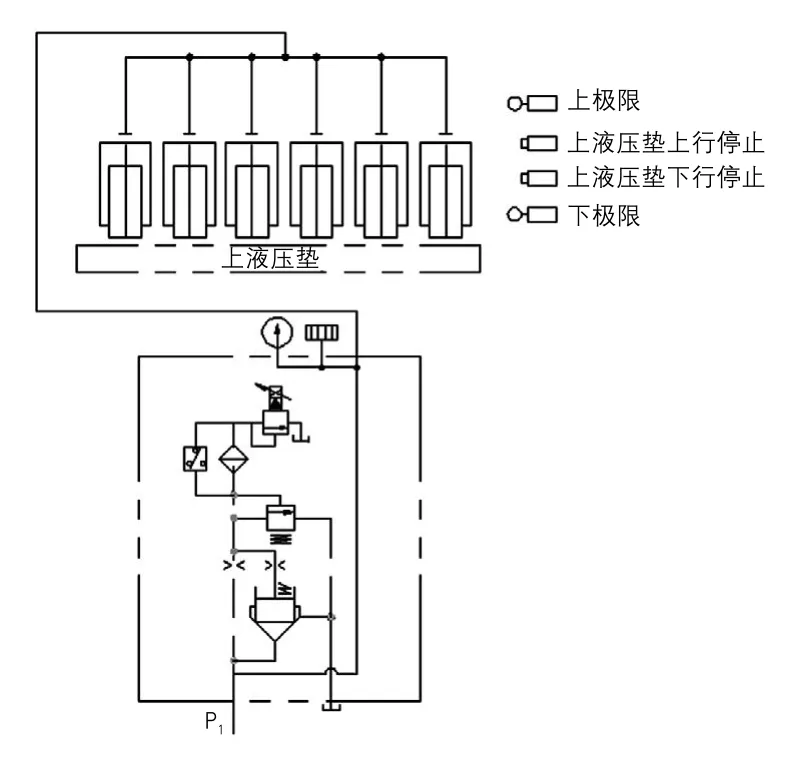

上液压垫油缸采用四缸结构形式,四角布置四个活塞缸。四个上液压垫缸的压力由一个比例溢流阀统一控制,如图4所示;或四角的每个油缸都配有比例溢流阀,可以实现上液压垫的四角比例调压,四角压力可直接在触摸屏上设定和显示,压力显示精度为0.1MPa,压力控制精度为0.3MPa。上液压垫低压调节时用远程手动控制溢流阀。

图4 YT27-1000CN上液压垫装置液压原理图

上液压垫安装有绝对值式直线位移传感器,使压机能方便地实现液压垫行程转换位置的数字设定和压边力的比例控制。压力测量元件采用高精度的压力传感器,调压控制元件采用进口的高频响带反馈精密控制的比例溢流阀,压力值通过触摸屏显示。这套比例压力控制系统可以使液压垫压力在公称力的15%~100%内无级调节,上液压垫上限位保持时间可预置。

上液压垫的电气系统控制

上液压垫采用绝对值式直线位移传感器实现对行程位移的数字显示和数字控制。位置的显示和调整通过触摸屏实现,显示精度0.1mm。为确保安全,在上、下极限位置均设有行程开关保护。

电气控制系统一般采用进口的PLC可编程控制器和彩色触摸屏控制,实现机床各种工艺动作循环。此种控制系统是目前液压机行业最主流的控制方式,其特点就是控制更为灵活,动作准确可靠;可在屏幕上对滑块和上、下液压垫的行程、压力等参数进行预置,显示滑块和上、下液压垫的位移、压力等数值;可显示压力机工作信息及故障信息;存储模具参数不少于100套。

结论

液压机是成形生产中应用最广的设备之一,压制汽车大型覆盖件的单动薄板冲压液压机更是其中的一个重要系列产品。液压机正在朝着高速、低能耗和功能集成的方向发展,带有上液压垫装置的液压机作为一项新产品,其应用前景非常好。目前,像一汽大众、宝马等中高端汽车制造商使用的液压机生产线多配置上液压垫装置。开发结构更合理、控制精度更高、性能更稳定的上液压垫装置,已经成为液压机行业研究的一个重要课题。