混合自动化生产线设计

2018-10-18万义群熊耀庭徐智岗甘浩江西江铃专用车辆厂有限公司

文/万义群,熊耀庭,徐智岗,甘浩·江西江铃专用车辆厂有限公司

随着自动化生产线的大规模运用,许多老生产线需要改造成自动化生产线。江铃集团大型液压机生产线进行机器人自动化改造,但一部分老模具因为排废料、模具开口高度过于狭窄或自动化改造空间不足等原因,无法满足全自动化生产的要求。在这种背景下,人机混线自动化生产模式应运而生。

操作及安全保护模式

人机混线含有三种操作模式:⑴对于已经具有自动化模具设计和能够完全改造成自动化设计的产品,实现全自动化生产;⑵对于因排废料等原因不能完全满足全自动化设计的模具,设计成自动、手动任意混线生产模式;⑶对于自动化没有意义的产品,保留原有的手动生产模式,线首进料保留自动进料。

针对以上三种操作模式设计三种安全保护模式:

⑴全自动生产模式。整线完全遵循自动线的保护设计,生产过程中不允许人员进入安全栅栏,任何一个安全门锁打开,整线停机;

⑵自动、手动混线模式。任何两台压机之间需要人员进入混线生产,安全保护条件为:1)安全门锁必须启用,锁住两台压机之间的机器人不能动作;2)线首控制台及相关压机必须满足相应的设定条件、联锁条件,整线才达到启动要求。但是线首主控台不能开动整线,整线控制变为设定压机的双手开关控制模式;3)设定的两台压机手动控制授权为:前台压机及以前的设备,均由前台压机后面的双手开关控制,后台压机及以后的设备均由后台压机前面的双手开关控制;4)如果选择多个间距手动混线模式,授权相同,但是双手开关控制的设备数量不同。

⑶如果全部压机之间选择手动混线模式,则变成目前生产用的手动模式。

全人工生产方式

冲压生产线自动化改造项目从人工线过渡至全自动化生产线期间,为确保此阶段的生产交付,需保留原有的全人工的生产方式,以完成此线的各项生产任务。因此,在操作方式上选择手动操作模式,将机器人(图1)暂时转移至安全位置。

图1 操作机器人

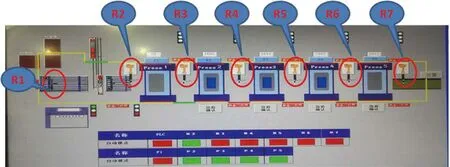

图2 整线示意图

人机混线生产方式

为尽量减少人工强度、提升产品质量及生产节拍,将不能满足自动化生产的区域添加人工操作,以完成清除废料及摆放工件的工作。

⑴任意机器人离线的人机混合的生产模式,其整线示意图如图2所示。举例来讲:某产品如果第二序进料口端由于模具问题卡废料导致废料不能顺利排出,进而导致此序不能连续自动运行,则需在第一序出料口和第二序进料口人工进取料。第一序和第二序之间的机器人不能有动作,以确保操作人员的安全。即P1压机需人工下料、P2压机需人工上料,R3机器人需在安全离线位置。具体操作流程为:创建正确程序,R3机器人选择离线模式→R3移动至安全位置→离线区域安全门挂上个人挂锁(图3)。

图3 个人挂锁示意图

⑵人机混合的生产模式下压机的操作模式。具体操作流程为:操作面板自动/手动按钮选至自动处→触摸屏上选择压机自动离线→前台压机选择左前、右前两个工作站 →后台压机选择左后、右后两个工作站。

人机混线生产的安全保护措施:1)机器人位于安全位置,机器人示教器工作模式选择至手动模式,使机器人处于静止状态;2)机器人离线区域安全门锁上个人挂锁,再次确保此区域无法启动;3)压机触摸屏选择压机自动离线与程序设置进行互锁保护确认;4)生产过程中双手工作站需同时按下并且需按至机器人放料完成或者取料完成(即机器人开始远离人工这一侧),期间如有任何一个按钮松开机器人都将停止运动,以确保机器人不对人员造成伤害。

全自动化生产方式

当模具及设备都具备全自动化生产条件时,整线设置完成后只需安排人员线尾装框收料,中间工序无需人员参与作业即可完成生产。其操作步骤为:创建程序→操作面板选择自动→触摸屏选择压机自动在线→关闭所有安全提升门。

结束语

该液压机混动生产线糅合了手工线生产、人机混动生产、全自动化生产三种生产模式,实现了自动化生产与柔性化生产的高度统一,在国内和国际都属于首创,整线生产速度最高可达3.5次/分钟。