7050铝合金Z形型材双曲度弯曲成形的研究

2018-10-18黎春江航空工业西安飞机工业集团有限责任公司

文/黎春江·航空工业西安飞机工业(集团)有限责任公司

本文介绍了7050铝合金Z形截面型材弯曲成形的工艺方法,从材料的力学性能、截面特点、模具的设计以及成形工艺参数等方面进行分析,针对成形过程中遇到的问题和难点,提出解决办法,提高成形质量。

在现代飞机零件制造中,很多框缘类和长桁类零件大都采用挤压型材制造,根据结构设计的需要,此类零件多选取L形与Z形截面的型材。而该类零件由于在装配时直接与蒙皮铆接,难免会出现单曲度、双曲度甚至多曲度这样复杂的理论外形,这就需要对型材进行弯曲成形,用以贴合蒙皮外形,保证整个飞机结构外形轮廓的流线,并增加结构强度。因此,型材零件的弯曲成形技术是钣金零件的一种通用的制造技术,而弯曲成形的质量也直接决定了产品质量和飞机的制造水平。

弯曲成形工艺方法包括拉弯成形、滚弯成形和压弯成形。其中,对于弯曲半径较小,曲率变化较集中的零件,多采用压弯成形。本文主要以7050铝合金为例,介绍Z形截面型材的双曲度压弯成形工艺。

成形工艺难点

7050属于高强度可热处理合金,具有极高的强度及抗剥落腐蚀和抗应力腐蚀断裂的性能,以T76511状态为例,其抗拉强度达到552MPa,厚度为1.6mm时延伸率仅为5%,材料在室温下真实应力-应变曲线如图1所示。材料屈强比较大,硬化趋势偏小,成形过程中变形区的应变不易向邻区传播,容易出现断裂或因成形不充分导致严重的回弹,此外由于Z形截面的结构特点,边会对变形产生抵抗,造成型材截面产生畸变。

图1 7050-T76511铝合金型材材料真实应力-应变示意图

图3 零件外形

以国产某型机机身长桁零件为例,采用7050-T 76511铝合金,型材截面如图2所示,厚度为2mm,长度为1400mm。该零件理论外形(图3)为多曲度带折弯和下陷,零件沿Y轴和Z轴有不同曲度。成形时主要有以下难点:一是7050的材料性能决定了在T状态时应变小,延伸率低,成形容易造成零件产生断裂或回弹;二是零件弯曲半径较小,成形时应力比较集中,也会增大回弹量;三是Z形带弯钩的截面结构会对变形产生很大的抵抗,且工人难以手工成形和校正。

成形工艺措施

材料成形状态的选择

设计选用的7050铝合金在T76511状态时塑性较差,而通过固溶热处理,得到的新淬火状态(AQ),在该状态下的材料屈服强度降低,延伸率大幅增大,塑性增强,从而使成形难度降低,再从生产成本以及生产效率等多方面考虑,决定采用在AQ状态下成形的工艺方法。

工装设计方案

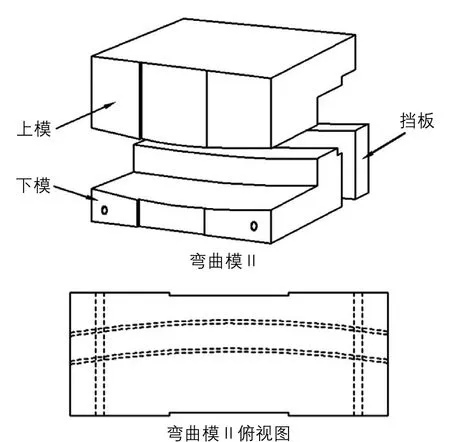

根据工艺特点和工厂的生产条件,模具设计分为上模与下模,上模为凸模,下模为凹模。使用时下模固定在模座上,将淬火后的零件和上模放置在下模凹槽内,通过液压机对上模施加压力,使零件产生弯曲变形。在研究工装结构方案时提出了两套方案,方案一是将零件沿长桁轴线旋转一定角度使弯曲方向与水平面垂直,放入模具进行一次性液压成形,但该方案会使受力点较集中,容易导致硌伤零件甚至断裂。方案二是制造两套弯曲模Ⅰ和Ⅱ,用弯曲模Ⅰ(图4)先成形出一个单曲度,再放入弯曲模Ⅱ(图5)中成形出双曲度,这样零件的受力会比较分散,最后选取方案二作为最终方案。根据成形力和模具结构,选用100t液压机进行成形。

图4 弯曲模Ⅰ结构示意图

图5 弯曲模Ⅱ结构示意图

需要注意的问题

由于7050铝合金在固溶态时的不稳定性,时效后需检测其电导率和洛氏硬度值以验证热处理是否合格,受淬火温度以及淬火时间等综合因素的影响较大,较容易出现实测值超出技术文件规定的验收值范围,导致出现不合格品。对于电导率不符合要求的产品,可进行重复热处理以确保实测值符合要求;对于硬度检测不符合要求的产品,可抽取随炉试样进行机械性能测试,测试结果可代替硬度检测。

存在的问题及解决措施

成形部位两端的变形

在试模过程中发现,由于模具初期设计为上模和下模长度尺寸一致,在使用弯曲模Ⅰ成形时,下模两端作为支撑边,液压机加压后,零件在随上模向下位移的过程中,受到来自上模所施加的压力T和来自下模两边的支撑力F1和F2,处于模具外部分零件不受力。随着上模继续向下移动,压力T逐渐向两端分散,到达底部时,由于增加了一个材料厚度,造成分散的压力T1和T2缺少足够的支撑力,在T1和T2的共同作用下,零件弯曲部位两端发生变形。

图6 成形过程示意图

通过分析变形产生原因,改进模具结构,将上模两端尺寸各缩短20mm,使上模到达底部时两端的压力T1和T2得到支撑,同时,由于零件除弯曲部位外,两端近似于平面,曲度可忽略不计,因此制造了一套校形用的压块,在压弯成形后将模具换成压块直接对两端进行校形,观察成形效果,截面变形已基本消除,零件表面质量良好。

成形后的回弹问题

在铝合金零件的各类成形方法中,回弹是一个不可避免的问题,回弹问题的存在造成弯曲型材的形状及尺寸与设计要求不符,直接影响着弯曲型材的品质,包括外观质量、装配性能和使用可靠性等。现代工艺加工方法通过有限元数值分析、修模等方法,克服回弹,获得精度较高的弯曲型材。

型材弯曲回弹过程可以通过ANSYS或LS-DYNA等软件来进行模拟分析,但分析过程较复杂,需要耗费大量的时间才能获得回弹结果,而且模拟过程中工艺参数的一点点改变就会引起回弹结果的误差,在此我们采用更加直观的修模法来消除回弹。我们选取了一组样件,对成形后的零件回弹量进行数据采集。在零件的成形区域每隔20mm截取一点与检验工装进行对比,记录回弹距离(图7)。

图7 回弹距离示意图

表1所示为弯曲模Ⅰ的回弹距离数值,表2所示为弯曲模Ⅱ的回弹距离数值。根据表中的数据,对模具型面进行优化,根据经验适当修整上下模型面相应尺寸,对回弹量进行补偿,以此获得更高的成形精度。经过修整模具后重新试压观察测量,回弹量已基本消除,符合所要求的公差范围,且零件外形、表面质量均达到技术文件要求。

结束语

7050铝合金在T料状态下屈强比高,延伸率小,不适合在室温下直接成形,而对于尺寸较长的零件,退火后变形较大,需要工人进行大量的手工校形,故本文提出了一种在新淬火(AQ)状态下,选择合理的模具结构和适当的工艺参数,利用修模法减小或消除变形和回弹,从成形质量、生产效率、成本节约等多方面考虑,提出了一种双曲度Z形截面型材成形的方法。当然,这种方法只是为今后相似零件的生产制造提供了一种思路,还有一些需要改进的地方,比如在消除回弹方面,采用软件进行模拟分析,计算回弹量,这样可以避免反复地修改数据,修整模具,且结果也更为精确。另外,今后也可对双曲度一次液压成形的方法进行验证,这就需要对材料性能和模具结构进行更为深入的研究。本文只探讨了铝合金双曲度弯曲成形方法的其中一种,对于其他方法,还需要进行大量的试验论证。

表1 弯曲模Ⅰ的回弹距离数值

表2 弯曲模Ⅱ的回弹距离数值