适用于智能电外科设备的输出功率反馈控制模块设计*

2018-10-18涂良勇周宇薛玉昊刘松白佳乐郑赫男

涂良勇,周宇,薛玉昊,刘松,白佳乐,郑赫男

(上海理工大学医疗器械与食品学院,上海 200093)

1 引 言

高频电刀是现代医学手术的重要设备,它利用高密度的高频电流对局部生物组织的集中热效应,使组织(或组织成分)汽化或爆裂,从而达到凝固或切割的目的,能够缩短手术时间,减少术中出血,故广泛应用于各类临床手术中[1-2]。传统的高频电刀不具备功率控制功能,无法根据组织阻抗变化调节输出功率[3]。手术中电刀功率一般由医生根据经验设定,选择的功率往往比实际需达到预期手术效果的功率要大,但过大的电流密度可引起切口及周围组织的灼伤[3-5]。

与传统高频电刀不同,智能电外科设备通过功率控制,实现切割不同组织时保持输出功率特性不变,从而保护组织不被烧伤,以达到良好的手术效果[6]。手术中,智能电外科设备能提供足够的功率进行切割或电凝组织,而一旦达到切割或电凝的手术效果后,会自动调整功率以使附近的组织不受影响,手术效果是切口附近的组织只发白发干而不会变黄和炭化,并且最小程度地降低电火花的产生[7]。这种功率控制对于不同部位组织、不同手术类型,都能提供可靠的自适应保护。其控制和调节输出功率大小的原理,是通过利用反馈回路检测手术刀头接触到组织的电阻或电压、电流变化[8],然后将其送入微控制处理器(CPU)进行处理,从而实现自适应功率输出。

当今,国际高端电外科设备具有较好的智能功能,能够自动实现切割和凝结,减少过程中出现焦痂和结扎力度欠佳的现象;但同时,国产的电外科设备还处在相对低端的水平上,仅适用于在传统的开放式手术中使用,谈不上具有意义的智能功能[5,9]。因此,研制具有自主知识产权的智能电外科设备对促进我国在本领域的技术发展具有重要意义,而输出功率反馈控制模块是智能电外科设备的核心技术之一。本研究设计了一套输出功率反馈控制模块,能够根据负载阻抗的变化快速、准确且稳定地调节输出进入不同模式,从而实现自适应功率控制方式,为开发智能电外科设备提供核心技术。

2 设计原理

2.1 组织阻抗在射频功率作用下的变化趋势

在组织闭合过程中,由于组织初始阻抗很小,若要向其施加一个大功率射频能量,则需要施加一个大电流使组织迅速升温,为了防止电流过大对系统造成破坏,在最初的射频能量施加过程中需要控制恒流输出;随着射频能量的持续施加,组织逐渐失水,其阻抗慢慢增大,此时系统可以控制恒功率输出;随着组织进一步失水,其阻抗越来越大,若要使输出在组织上的功率恒定,施加在组织上的电压则会越来越大,电压过大会增大组织热损伤甚至使其炭化[10-11],为此系统在最后阶段需要控制恒压输出。

2.2 设备框架

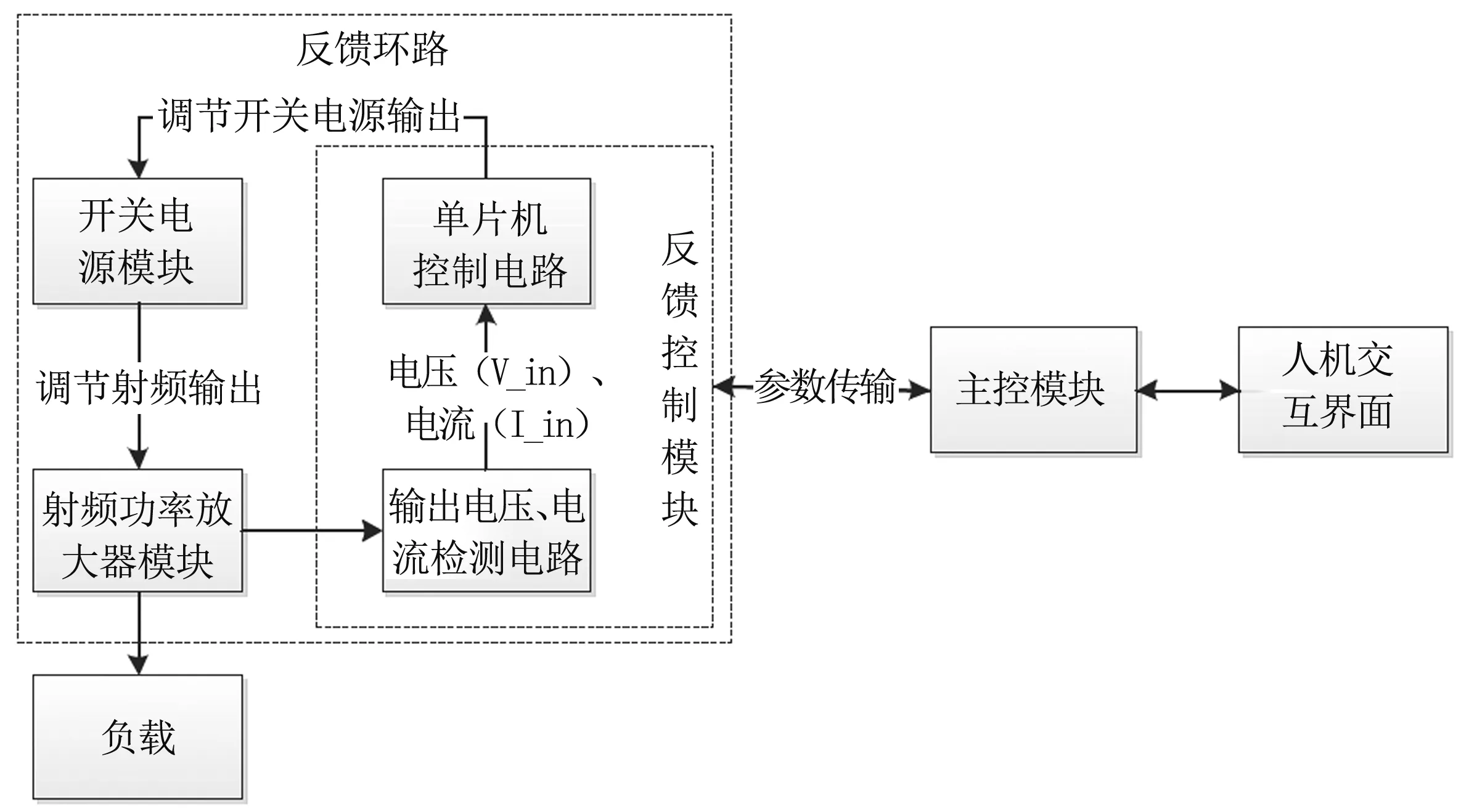

智能电外科设备主要包括以下几个模块:反馈控制模块、射频功率放大器模块、开关电源模块、主控模块以及人机交互界面等,其设备框架见图1。

其中,反馈控制模块、射频功率放大器模块和开关电源模块之间构成闭环反馈回路。在反馈回路中,反馈控制模块检测表征负载上的电压和电流信号:V_in和I_in,通过相应的拟合算法可以得到流过生物组织的实际电流和组织两端的电压,并计算出施加给组织的实际功率;然后将实际值与设定的目标值作差,将该差值送入比例-积分-微分(proportion-integral-derivative,PID)控制系统中,该系统返回一个增量用来调节反馈控制模块上控制芯片的模拟输出,进而调节开关电源模块输出,最终调节射频输出使实际值趋于设定值,从而达到控制恒定输出的目的。

整个设备工作流程如下:操作者通过人机交互界面控制设备是否开始输出,同时人机交互界面也能够实时显示输出过程中各参数的变化情况;主控模块根据组织状态决定各输出参数,并将其传给反馈控制模块;反馈控制模块、射频功率放大器模块和开关电源模块之间构成闭环反馈回路,结合内部的反馈控制算法,最终使系统能够快速、准确且稳定的输出在预设值。

图1设备框架

Fig1Equipmentframework

3 反馈控制模块硬件设计

3.1 输出电压、电流检测电路

图2(a)为输出电压、电流检测电路设计流程图。输出电压(V_out)、电流(I_out)信号经过变压器耦合能够将高频高压信号转换为高频低压信号,之后经过全波整流电路将交流信号转换为直流信号,最后通过一个低通滤波电路使其转换为幅值在0~3.3 V之间的低频信号以供单片机采样。

3.2 单片机控制电路

单片机控制电路原理图见图2(b)。选用STM32F103[12]作为控制芯片,该芯片具有三个模-数转换器(analog-to-digital converter,ADC)核心,能够对表征负载上的电压和电流信号V_in和I_in进行实时采样;串行外设接口(serial peripheral interface,SPI)模块能够使其与主控模块进行核心控制参数的实时传输;数模转换模块能够根据芯片内部嵌入的PID算法从而调节控制芯片的模拟输出。

图2反馈控制模块硬件电路原理图

(a).输出电压、电流检测原理图;(b).单片机控制原理图

Fig2Hardwarecircuitdiagramoffeedbackcontrolmodule

(a).Schematicofoutputvoltageandcurrentdetection;(b).Schematicofmicrocontroller

4 反馈控制模块算法设计

4.1 反馈控制系统流程图

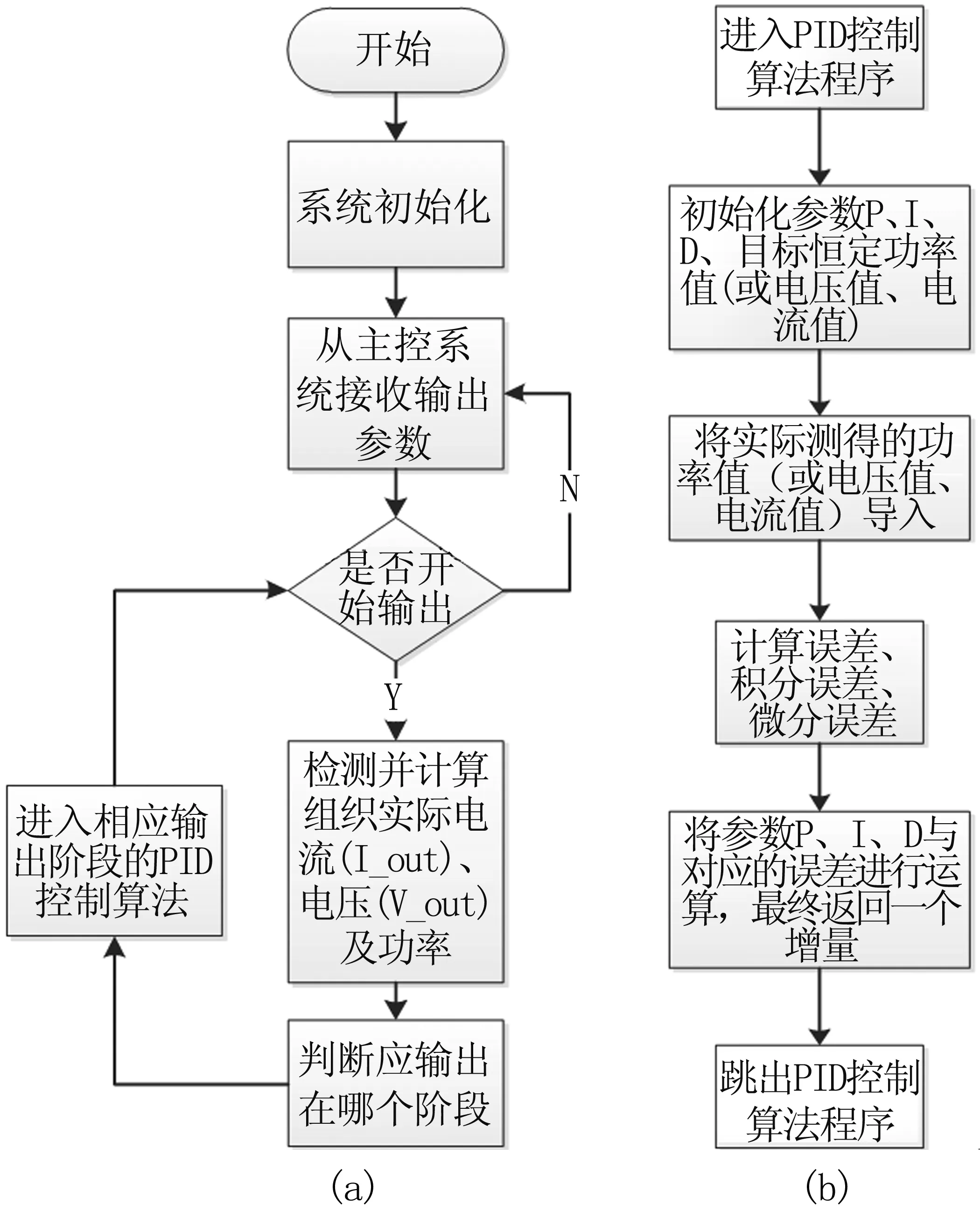

反馈控制算法是反馈控制模块的核心,该算法能够根据组织阻抗的变化自适应地控制射频输出在恒流、恒功率或恒压阶段,其控制流程见图3(a)。

开机后系统先进行一系列初始化;当接收到开始输出指令后,反馈控制模块从射频功率放大器模块采集相应的表征负载上的电压和电流信号V_in和I_in,通过相应的拟合算法计算出组织上的实际电压(V_out)、实际电流(I_out)以及实际功率;然后根据这些参数判断输出应在恒流、恒功率还是恒压阶段;之后进入相应的PID控制算法,调节输出进一步趋于设定值;如此循环,最终系统可以根据负载阻抗控制射频输出在相应的恒流、恒功率或者恒压阶段,从而实现自适应功率控制。

4.2 PID控制算法

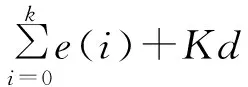

4.2.1PID控制原理 PID控制是根据系统输出值与预期输出值之间的误差,利用比例(P)、积分(I)、微分(D)计算出控制量,以调节系统输出并达到预期值的一个工具[13]。反馈环路的输入e(k)与输出u(k)间的关系可以表示如下:

图3算法流程图

(a).反馈控制系统流程图;(b).PID控制流程图

Fig3Algorithmflowchart

(a).Flowchartoffeedbackcontrolsystem;

(b).FlowchartofPIDcontrol

(1)

4.2.2PID控制流程图 PID控制流程图见图3(b)。当程序进入相应的恒定输出PID控制算法中,系统根据将要恒定的状态,对参数P、I、D以及预期输出值进行初始化;然后根据实际检测到的参数与预期输出值,计算出相应的误差、积分误差以及微分误差;将这些计算结果结合式(1),得出一个增量用于调节反馈模块上控制芯片的模拟输出,然后根据一系列电路最终调节射频输出。反复执行以上步骤即可实现恒定的输出状态。

5 实验结果

反馈控制模块检测射频功率放大器模块上表征负载上的电压和电流信号V_in和I_in,该信号是幅值为0~3.3 V的低频信号,它与负载两端的实际电压(V_out)和实际电流(I_out)之间具有一定关系。实验过程中调节不同的V_in和I_in,通过示波器观察负载两端的实际电压(V_out)和实际电流(I_out),据此进行相关参数拟合。反馈控制模块的性能通过PID算法中被控量的响应速度以及系统在不同档位下的功率-负载曲线衡量。

5.1 输出电流及电压波形

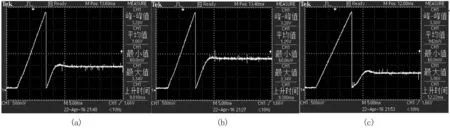

图4为系统在恒功率输出条件下的电流及电压输出波形,输出功率为160 W,负载为50 Ω。

5.2 检测信号与实际信号拟合

图5(a)为V_in与V_out的曲线拟合,图5(b)为I_in与I_out的曲线拟合。图中拟合公式y代表纵坐标数据,x代表横坐标数据。图5(a)和图5(b)拟合曲线中V_in与V_out和I_in与I_ou之间的相关系数R2均在0.99以上,可以看出其之间呈高度线性相关。

5.3 PID参数整定

在实验过程中,PID各参数整定顺序大致如下:首先令I和D的值为0,调节P使系统输出趋于稳定,并记录P的值;然后在此P值的基础下,通过调节I值使系统的稳态误差最小;最后再进行D值的调节。最终会有一组P、I、D参数,使得系统输出达到稳定所需的时间最短以及稳态误差最小[14]。图6(a)为恒流输出状态下被调量(反馈控制模块上控制芯片的模拟输出)的响应曲线,系统稳定时间(被调量从零输出到满量程输出所用的时间)约为17.5 ms;图6(b)为恒压输出状态下被调量的响应曲线,系统稳定时间约为18.0 ms;图6(c)为恒功率输出状态下被调量的响应曲线,系统稳定时间约为25.0 ms。在三种不同恒定输出模式下,系统稳定时间均能够保持在25.0 ms以内,证明该系统具有快速的响应。

图4输出电流及电压波形。其中曲线1代表输出电流波形,曲线2代表输出电压波形。

Fig4Outputcurrentandvoltagewaveforms.Wherecurve1representstheoutputcurrentwaveformandcurve2representstheoutputvoltagewaveform.

(a)

(b)

图5检测信号与实际信号拟合

(a).实际电压与检测电压拟合;

(b).实际电流与检测电流拟合

Fig5Fittingbetweendetectedsignalandactualsignal

(a).Fittingbetweentheactualvoltageandthedetectedvoltage;

(b).Fittingbetweentheactualcurrentandthedetectedcurrent

图6被调量响应曲线

(a).为恒流输出状态;(b).为恒压输出状态;(c).为恒功率输出状态

Fig6Responsecurveofcontrolledparameters

(a).Constantcurrentoutputstatus;(b).Constantvoltageoutputstatus;(c).Constantpoweroutputstatus

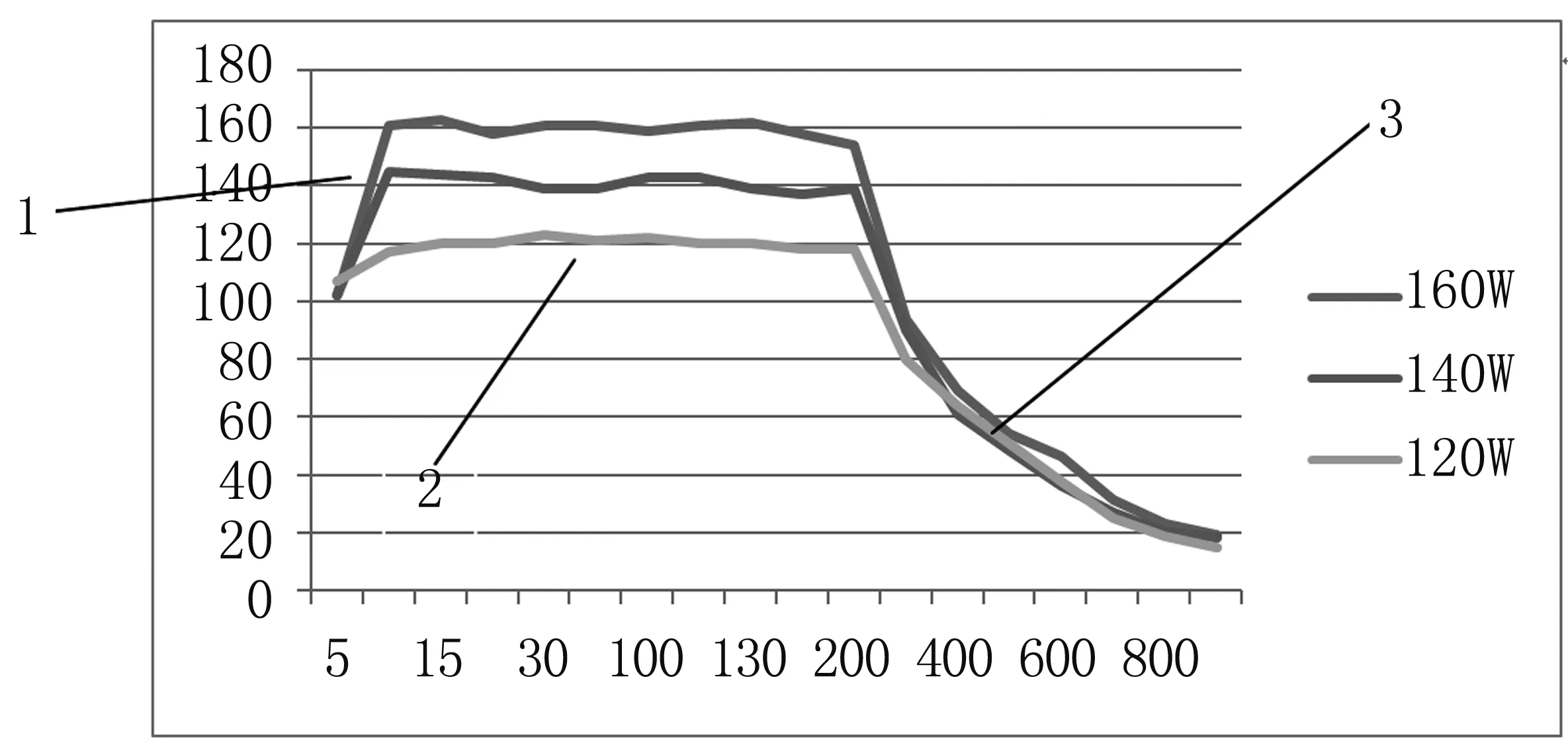

5.4 不同档位下的功率-负载曲线

实验过程中分别测试了3种功率档位下负载上的实际功率与负载阻抗之间的关系,功率-负载曲线见图7。其中1阶段(负载阻抗介于0~10 Ω)为恒流输出阶段,2阶段(负载阻抗介于10~200 Ω)为恒功率输出阶段,3阶段(负载阻抗大于200 Ω)为恒压输出阶段。在对应的恒定输出阶段,系统实际输出值与预设值误差能够保持在±5%以内,实现了准确且稳定的自适应功率控制方式。

图7 不同档位下的功率-负载曲线

6 结论

本研究设计了一套适用于智能电外科设备的输出功率反馈控制模块,该模块能够根据负载阻抗的变化自动调节输出进入不同模式。图6结果显示,在三种不同的恒定输出模式下,系统稳定时间均能够保持在25.0 ms以内,其响应速度远高于组织阻抗变化速度,从而证明该系统具有快速的响应;从图7中的功率-负载曲线中可以看出,在对应的恒定输出阶段,系统实际输出值与预设值误差能够保持在±5%以内,从而实现了准确且稳定的自适应功率控制方式。本研究所设计的输出功率反馈控制模块,能够根据负载阻抗的变化快速、准确且稳定地调节输出进入不同模式,从而实现自适应功率控制方式,为智能电外科设备的研发提了供技术基础。