施工通道门型转换法进入地铁车站施工力学研究

2018-10-18汪令平王明均赵向忠穆鑫浩郭志强

汪令平,王明均,赵向忠,穆鑫浩,郭志强

(1. 中铁六局集团有限公司,北京 100036; 2. 重庆大学 土木工程学院,重庆 400045)

0 引 言

随着我国城市化进程的不断加快,基础设施建设速度日益增加,城市地铁的发展达到新高度。然而,在交通拥堵、建筑物密集、人口集中的中心地段,为了保证路面交通的正常运行以及减小对周边居民日常生活的影响,地铁施工越来越多采用暗挖法。在地铁暗挖施工中,施工通道与车站的转换施工工序复杂,国内学者对此进行了研究[1-5]。林达明等[6]对交叉隧道围岩的收敛性和应力分布规律进行了相关研究;罗彦斌等[7]以哈尔滨某公路隧道工程为依托,通过有限元数值模拟和现场实测,综合分析了横通道施工对主隧道衬砌结构的影响;李玉峰等[8]针对不同种类的交叉隧道工程,总结其设计和施工过程中面临的关键技术问题,并对其发展方向做出总结。施工通道与车站隧道转换段的施工使原有岩体的应力从三向受力状态变为两向受力状态,最终转变成单向受力状态,隧道周围岩体应力改变较大,并且施工过程中彼此影响较大,施工工序更为复杂。因此在实际施工过程中,对如何选择开挖方式、交叉转换部位采取何种施工方法以及对现场监控量测的加强等方面提出了更为严格的要求,同时也对加固措施提出更高的要求。笔者依托重庆轨道交通十号线红土地车站工程,对深埋地铁车站与施工通道交叉段的力学行为进行分析。

1 工程概况

重庆轨道交通10号线红土地车站位于五红路下方,呈南北向布置,采用15 m岛式站台,单拱双层结构。车站起点里程为K12+192.711,车站终点里程为K12+414.711,总长度222 m。车站主体采用暗挖法施工,为复合式衬砌结构,开挖宽为26.26 m,高为21.567 m,面积为475.8 m2。车站埋深较大,顶部覆盖层厚度约65.1~72.9 m(中风化岩层厚度为61.2~68.8 m),为深埋隧道。

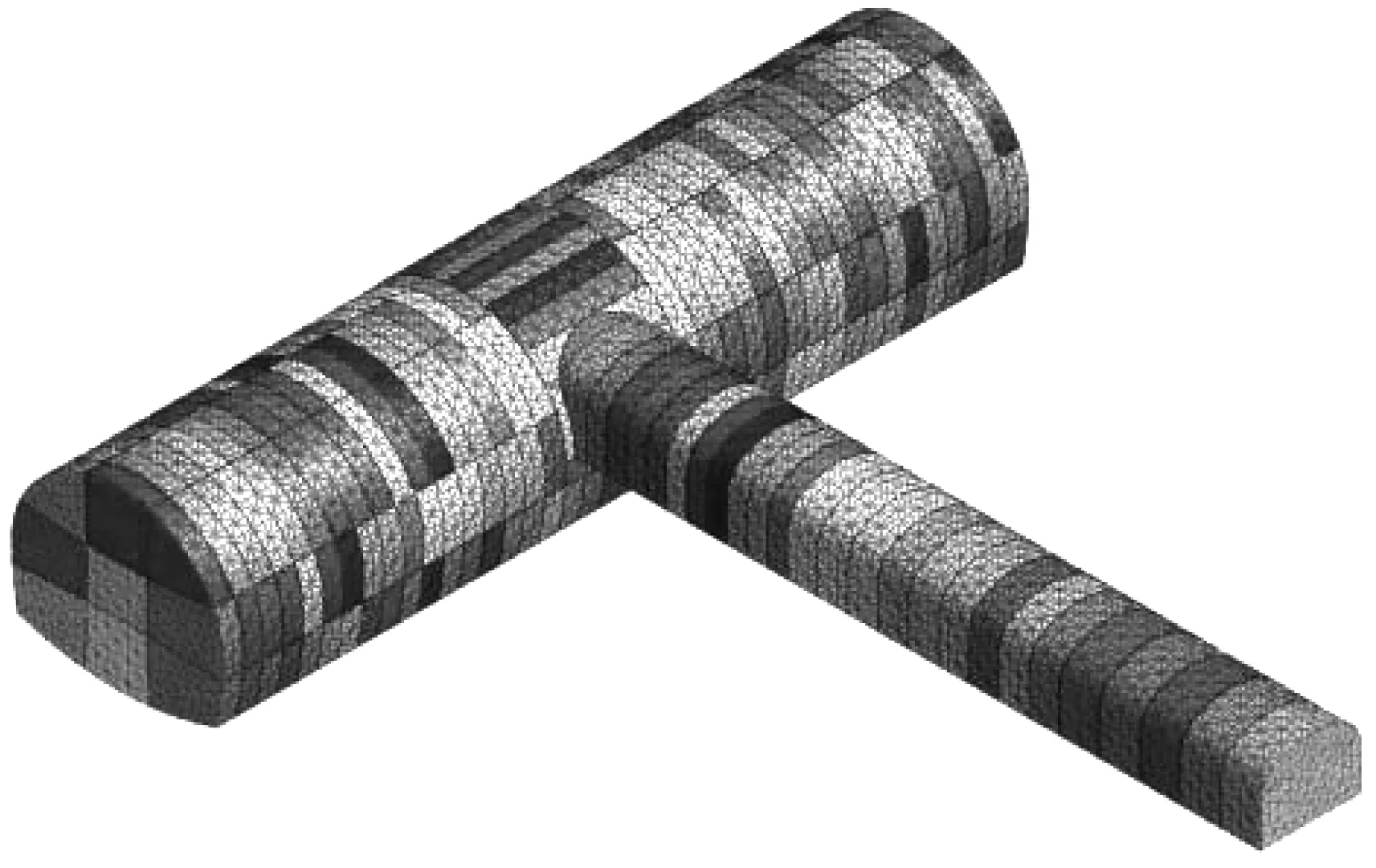

门型转换法的实际施工过程如图1,其施工过程为:首先采用全断面开挖的方法对施工通道进行施工,当开挖至与车站交接位置时,在该位置立三榀门型拱架;随后在施工通道与车站接口位置挑高通道,按照车站轮廓线向外上挑至拱顶;然后向上以12%的坡度进行转换段开挖,开挖宽度与施工通道宽度相同,直至开挖至车站隧道另一侧轮廓线位置,转换段共分为8部分进行开挖,开挖后进行门型拱架及初期支护施做;最后随工作面掘进沿车站隧道顶部轮廓线架立环向钢支撑,通过多次开挖将车站隧道顶部拱架封闭成环,转换段开挖至车站边界位置,完成转换段施工。

图1 门型转换法Fig. 1 Door-type-conversion method

2 模型的建立

由于该工程的复杂性和地层结构的不确定性,为了较为准确的反映隧道围岩的稳定性及支护结构的受力特性,并考虑安全性要求,在满足工程精度要求的前提下,作如下假定:①忽略地表、各岩层和土层的起伏和不均匀性,假定地表和各岩土层呈均质水平层状分布;②假定围岩为各向同性、连续的弹塑性材料;③只考虑岩土体的自重应力,忽略构造应力。

2.1 模型及边界条件

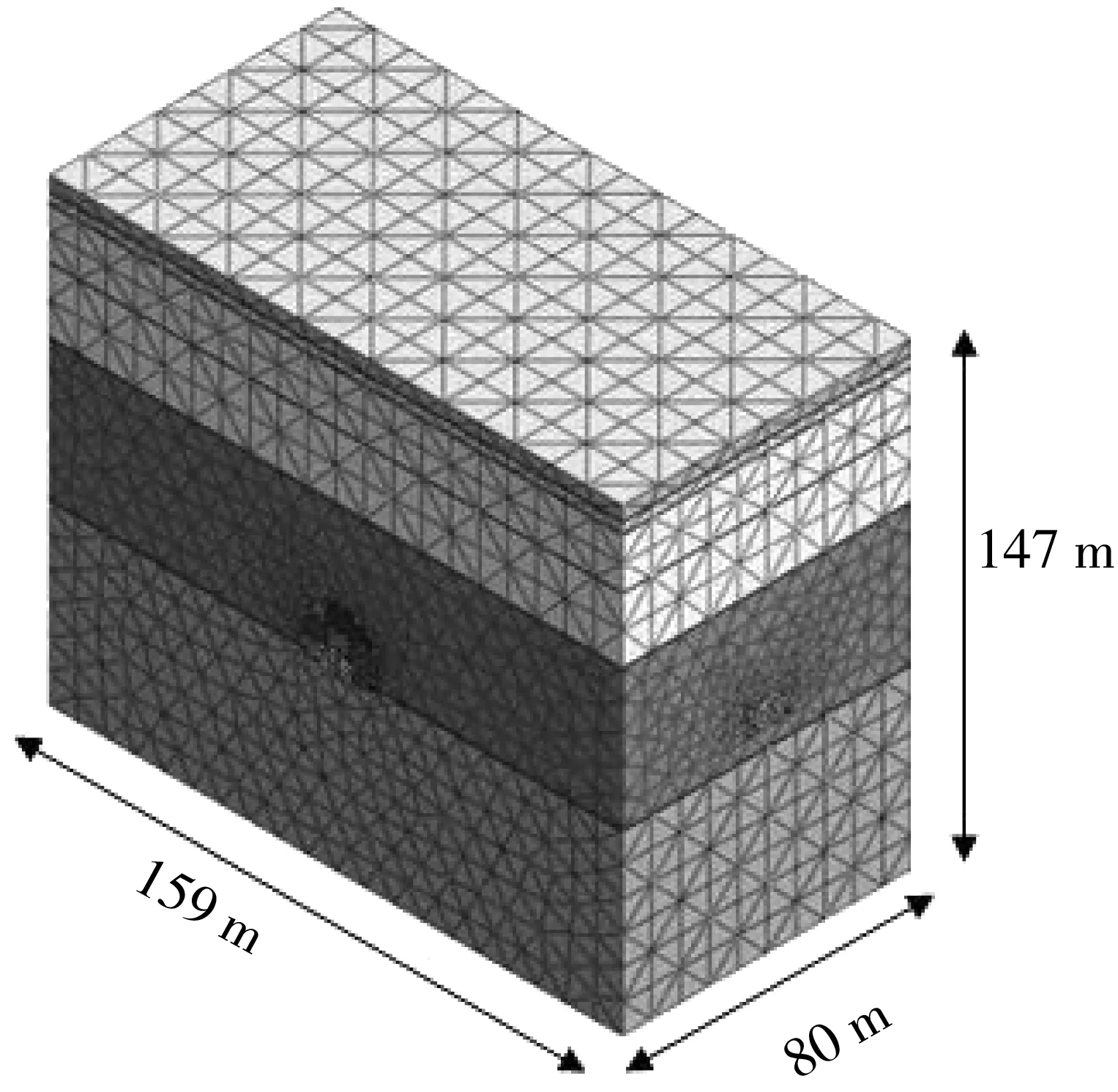

根据红土地车站的勘察及施工图设计资料,车站研究范围内隧道所处地层可简化为6层,上部土层厚度约4 m,主要为素填土,下部岩层为砂岩和砂质泥岩,围岩等级为Ⅳ级。模型受到的约束条件为:前后、左右边界为水平约束,下边界为竖向约束,上部边界为自由边界。考虑模型的边界条件,模型在车站隧道建立的数值模型范围为:左、右边界取车站隧道外边缘侧各70 m;沿车站隧道纵向取80 m,下边界取隧道下边缘55 m;上边界为地表面。建立的数值模型划分网格之后,共有280 624个单元,52 365个节点,施工通道和车站模型以及整体模型如图2和图3。

图2 施工通道与车站模型Fig. 2 Model of construction passage and station

图3 门型转换法数值计算模型Fig. 3 Numerical calculation model of door-type-conversion method

2.2 隧道开挖支护步骤

施工通道采用全断面开挖,每次掘进长度为4 m,初期支护紧随隧道开挖后进行施做。对于施工通道与车站隧道转换段则按照图1施工方法进行开挖。转换段施工完成后,车站隧道大、小里程方向采用双侧壁导坑法同时施工,车站隧道左右侧导洞以及上中下台阶之间滞后距离均为10 m。初期支护紧随隧道开挖后进行施做。利用台阶法进行车站隧道中间核心土的施工,台阶施工间隔距离为10 m,掘进速度为2 m/步。数值模型共分为60个施工步来进行模拟。

2.3 材料参数及本构模型

数值模拟中的岩土材料采用莫尔-库伦本构模型,初期支护采用厚度为300 mm的C25混凝土,并采用工字钢加挂网喷浆的方式进行施工。衬砌结构和锚杆均采用各向同性弹性本构模型,分别利用板单元及植入式桁架进行模拟。支护结构的参数根据等效刚度原理[9],折算到支护体系当中。围岩及支护材料的计算参数如表1。

表1 岩土及支护结构物理力学参数Table 1 Physical and mechanical parameters of rock soil and supporting structure

注:锚杆力学参数为:弹性模量E=2.05×109kPa。

3 数值分析结果

为进一步研究转换段在爬坡法施工过程中变形的情况,选取分析断面如图4,并选取该断面车站拱顶点、转换段顶点(车站拱肩)及转换段底点(车站拱腰)3个特征控制点进行研究。

3.1 围岩位移

3.1.1 围岩竖向位移

围岩竖向位移云图如图5。由图5可以看出,车站及施工通道拱顶、拱底的围岩竖向位移较大,隧道拱顶的竖向位移为负,发生沉降;隧道拱底的竖向位移为正,发生向上的隆起。

图5 围岩竖向位移云图Fig. 5 Vertical displacement cloud map of surrounding rock

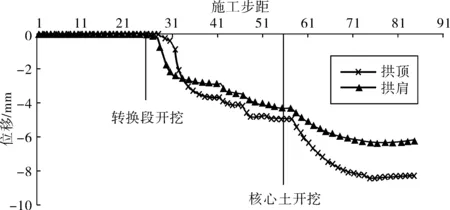

图6为分析断面拱顶和拱肩竖向位移随施工步序的变化曲线。为验证数值计算结果的准确性,在车站隧道ZDK12+400断面(与分析断面相同位置)布设拱顶监测点,其位移监测数据随时间的变化曲线如图7。通过对比图6和图7可以看出,现场实际监测所得沉降变化曲线与数值计算所得到的位移曲线变化趋势基本相同。现场实际监测所得ZDK+400断面拱顶最终沉降为6.44 mm,数值模拟的结果为8.27 mm。数值模拟结果略大于现场监测结果,这是由于实际监测过程中并未监测到隧道开挖初期位移,导致监测位移值有所缺失。监测点位移与数值计算中特征点位移相差仅1.83 mm,差值较小,可认为数值模拟建立的模型和选用的材料参数能反映工程的实际情况。

图6 数值模拟分析断面特征点竖向位移变化曲线Fig. 6 Vertical displacement curve of the characteristic points of theanalytical section by numerical simulation

图7 现场监测ZDK12+400断面拱顶位移变化曲线Fig. 7 On site monitoring of vault displacement curveof section ZDK12+400 section

3.1.2 围岩水平位移

围岩水平位移云图如图8。由图8可以看出,施工通道和车站全部开挖完成后,车站的水平位移发生向内净空收敛,以拱腰处收敛值最大;车站内最大的水平正向位移为1.92 mm,最大负向位移为2.03 mm,均发生在车站拱腰位置。

图8 围岩水平位移云图Fig. 8 Horizontal displacement cloud map of surrounding rock

3.2 围岩及支护结构应力

围岩的主应力对围岩稳定性有重大影响,主应力的大小与围岩是否由弹性状态进入弹塑性状态密切相关。而支护结构的应力也直接决定了支护结构的稳定性和安全性,若应力过大则支护结构会出现开裂、变形过大等破坏形式,严重影响隧道的安全性和正常使用。

3.2.1 围岩主应力

图9为施工通道和车站施工完成后围岩最大、最小主应力云图。

图9 围岩最大和最小主应力云图Fig. 9 Maximum and minimum principal stress cloud map of surrounding rock

由图9(a)可以看出,围岩的最大主应力在车站及施工通道的拱腰处相对较大,其应力为3.4~4.7 MPa(压应力),而在拱顶和拱底处相对较小,其中施工通道转换段拱脚处应力集中明显,最大主应力为7.92 MPa(压应力)。在实际施工过程中应加强保护和监测施工通道转换段拱脚位置,避免因挤压破坏对隧道施工造成影响。

由图9(b)可以看出,车站和施工通道围岩最小主应力以压应力为主,除仰拱部分围岩出现拉应力外,其他部分均为压应力。其中,车站和施工通道的拱脚有明显的应力集中,最大主应力为1.40 MPa(压应力);施工通道拱底拉应力较大,最大为0.64 MPa(拉应力)。因此,在施工过程中应加强施工通道拱底的保护与监测,避免因拉裂破坏对隧道施工造成影响。

3.2.2 支护结构主应力

1)最大主应力

图10为施工通道和车站施工完成后支护结构最大主应力云图,图11为其随施工步序的变化曲线。

图10 支护结构最大主应力云图Fig. 10 Maximum principal stress cloud map of supporting structure

图11 支护结构最大主应力随施工步距变化曲线Fig. 11 Variation curves of the maximum principal stress ofsupporting structure changing with construction space

由图10可以看出,施工完成后初期支护结构最大主应力以压应力为主,在施工通道与车站转换部位有应力集中现象,其中主应力最大压应力为21.4 MPa,出现在车站交叉段拱腰处。车站拱顶以拉应力为主,转换段拱顶拉应力最大达到2.08 MPa。初期支护所采用的C25混凝土的抗压强度为25.0 MPa,抗拉强度为1.27 MPa,而计算所得支护结构主应力的最大压应力值接近素混凝土的抗压强度,最大拉应力已经超过素混凝土的抗拉强度。因此在施工过程中应更加重视施工通道和车站交接部位及车站拱顶支护结构的施工,避免因应力集中对隧道施工造成较大影响。

由图11可以看出,支护结构施做完成后,在围岩压力的作用下支护结构最大主应力值迅速增大,当小导洞开挖时,拱肩最大主应力发生突变,应力值迅速减小,而随着施工的进行,其值慢慢增大,最终稳定值为1.1 MPa(压应力)。拱顶最大主应力随着小导洞的开挖缓慢减小,当左右核心土开挖时,应力值迅速增大,最终稳定值为1.97 MPa(拉应力)。拱腰处支护结构最大主应力受到的影响较小,发展较为平稳。

2)最小主应力

图12为施工通道和车站施工完成后支护结构最小主应力云图,图13为其随施工步序的变化曲线。

图12 支护结构最小主应力云图Fig. 12 Minimum principal stress cloud map of supporting structure

图13 支护结构最小主应力随施工步距变化曲线Fig. 13 Variation curves of the minimum principal stress ofsupporting structure changing with construction space

由图12可知,初期支护结构的最小主应力以拉应力为主,其中最大拉应力为6.30 MPa,出现在车站拱顶位置处,而在施工通道靠近车站部分最大的拉应力也达到5.90 MPa,均超过混凝土的抗拉强度。可见,车站拱顶和施工通道靠近车站处为施工通道转车站的施工关键部位,施工过程中应予以重视。可采用增大工字钢型号、加密钢筋网、增大喷射混凝土厚度以及施做超前小导管等方法,对转换段初期支护进行强化。最小主应力的压应力一般分布在车站拱腰位置,最大为1.96 MPa,其应力值较小,不会造成支护结构破坏。

由图13可以看出,支护结构施做完成后,在围岩压力的作用下支护结构最小主应力值迅速增大,当小导洞开挖时,拱顶最小主应力发生变化,应力值逐渐减小,而随着施工的进行逐渐趋于稳定,最终稳定值为2.87 MPa(拉应力)。拱腰处支护结构的最小主应力随着核心土的开挖由拉应力转化为压应力,最终稳定值为1.19 MPa(压应力)。拱肩处应力受到的影响较小,发展较为平稳。转换段车站拱顶的应力值超过混凝土的抗拉强度,混凝土有可能发生拉裂破坏,因此应特别注意避免该处拉应力过大对施工造成不良影响。

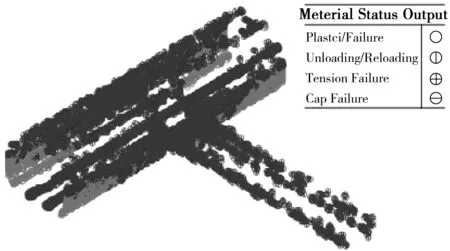

3.3 围岩塑性区

施工通道和车站全部开挖完毕后,围岩塑性区的分布情况如图14。塑性区分布图中,红色的部分代表该点围岩已经失效破坏,蓝色部分代表该点围岩已经进入塑性状态。由图14可知,围岩塑性区分布比较均匀,其中车站两侧拱腰和拱脚处部分围岩已经失效,有失稳破坏的可能。因此在施工过程应减小对交叉处围岩的扰动,加强围岩的保护,及时施做支护结构。

图14 围岩塑性区分布Fig. 14 Plastic zone distribution of surrounding rock

4 结 论

1)门型转换法施工对车站转换段空间位移影响显著。交叉段车站水平位移相对较小,而沉降位移变化量较大,故应在施工过程中加强对车站转换段部位的监测。

2)围岩的最大主应力大部分为压应力,转换段接口处有明显的应力集中,其最大主应力为-7.92 MPa(压应力);车站及施工通道的最小主应力在拱底出现拉应力,最大为0.64 MPa。其主应力值并未超过围岩抗压、抗拉强度值,说明其施工方案是可行的。

3)车站小导洞及核心土的施工对转换段支护结构影响较大,施工通道和车站拱顶最小主应力以拉应力为主,其值超过混凝土的抗拉强度。在现场施工过程中,对转换段采取增大工字钢型号、加密钢筋网以及增大喷射混凝土厚度等方法,对转换段初期支护进行强化,且支护结构并未出现破坏,说明其措施是可行的。

4)采用门型转换法进行施工通道转车站的施工方案是可行的。同时,在计算中发现施工过程中施工通道和车站的拱顶处衬砌结构产生较大的拉应力和沉降位移,在类似工程的修建中,需要对该薄弱环节予以重视。