考虑产品制造过程环境影响的轻量化设计方法

2018-10-18李育锋王乐祥赵建宇

李育锋,何 彦,黄 桃,王乐祥,赵建宇

(1.重庆大学 经济与工商管理学院,重庆 400030;2.重庆大学 机械传动国家重点实验室,重庆 400030)

0 引言

随着人们对工业环境污染问题关注程度的不断加强,很多国家相继发布了各种严苛的与环境相关的法律法规[1-2]。对于工业而言,迫切需要研究在提高原材料使用效率的同时改善环境影响的解决方案[3]。作为一种能够减少产品重量和提高产品原材料使用率的解决方案,轻量化设计理论和方法已广泛应用于航空航天、汽车、机床等领域。一些专家学者采用轻量化材料实现了产品的轻量化设计[4-7]。学者们将先进制造技术考虑到产品的轻量化设计中[8-10],指出原材料阶段和制造过程需要看作整体进行分析。

目前,很多专家通过研究产品的结构优化方法实现了产品的轻量化设计[11-16]。结构优化作为轻量化设计的重要实现手段,其设计过程灵活多变,也不会给企业带来额外的成本负担(如新材料成本等)。郭立群[11]对商用车车架的轻量化设计进行研究,采用拓扑优化方法实现了车架减重158 kg。随着轻量化设计技术研究的不断深入,轻量化设计和结构优化技术已经不仅局限于汽车领域,XU等[14]基于载荷映射算法的拓扑优化方法,对高强度钢成型的模具轻量化设计进行了研究,通过结构拓扑优化和数值仿真模具冲压过程将模具重量减少了28.1%。

传统的轻量化设计方法研究主要是以保证产品功能及相应的机械性能需求为优化目标,没有考虑产品对环境造成的影响[17]。Ermolaev等[18]提出一种轻量化优化方法,在对汽车的边梁进行结构优化设计的同时将环境影响作为结构优化目标之一;针对减少产品重量问题,Holloway[19]提出一种考虑环境性能的材料选择方法。这些研究主要集中在原材材料阶段的环境影响。

产品对环境造成影响不仅与设计阶段原材料的选择有关,还与产品制造过程的资源消耗等相关。传统轻量化设计方法主要关注产品的原材料阶段,没有考虑产品制造过程产生的环境影响,这一问题会增加产品制造阶段的环境影响,甚至会抵消在设计阶段减少的环境影响。例如,在设计阶段通过结构优化虽然减少了产品重量,但是会增加产品在制造过程中去除的材料体积,从而加重产品在制造阶段对环境的影响。即传统轻量化设计方法可以减少产品在设计阶段的环境影响,但是会增加产品在制造过程的环境影响,甚至抵消设计阶段减少的环境影响[20]。因此,在设计阶段没有考虑制造过程环境影响的轻量化设计,会增加产品制造阶段的环境影响,甚至抵消掉设计阶段减少的环境影响。为此,本文提出一种考虑产品制造过程环境影响的轻量化设计方法,在保证产品性能的前提下,考虑产品设计阶段和制造阶段环境的影响。

1 考虑环境影响轻量化设计方法框架

考虑产品制造过程环境影响的轻量化设计方法框架如图1所示。该框架考虑产品原材料阶段和制造阶段的环境影响,在确保产品机械性能(刚度、强度等)的前提下,减轻产品重量,改善产品的环境影响。其中形状优化是轻量化设计方法的核心内容,首先获取结构优化的形状变量,进一步构建轻量化设计的优化目标和约束条件,最终实现产品的轻量化设计,获得重量少、环境影响小的解决方案。

在对产品进行轻量化设计之前,首先收集产品数据,用于产品结构的静力学分析和产品的环境影响评估。产品数据主要有4个类型:①材料信息,包括产品材料的属性和种类(如密度、泊松比、传导率等)、材料的数量、产品整体结构分析(如载荷分布,约束等);②零件信息,包括产品的零部件组成、不同零部件的结构尺寸及生产工艺;③制造过程工艺信息,包括产品的制造过程及相应的加工工艺等;④制造过程能耗信息。基于获取的产品信息,通过有限元分析方法进行产品静力学分析,获取产品结构的应力、应变和温度分布情况;通过构建产品在原材料阶段和制造阶段的环境影响模型,对产品的环境影响进行评估。进一步,构建优化模型进行产品的形状优化。在形状优化过程中,设计变量由产品各个零件的形状参数组成,优化目标包括产品重量和环境影响,约束条件包括产品的应力、应变和温度。通过优化模型,获得既能减少产品重量又能降低环境影响的产品结构。最后通过比较原始产品模型、传统轻量化设计获得产品模型和考虑环境影响的轻量化设计获得产品模型来分析所提的方法的可行性。

产品对环境造成的影响不仅与设计阶段的原材料选择有关,还与产品制造过程的资源消耗等相关。产品制造过程的环境影响从资源和原材料的投入与能源的消耗开始,经过产品各零件的毛坯制造、零件机加工和产品装配等过程,完成产品的制造。制造过程也伴随着固体、液体、气体等排放物的产生。通常,产品的环境影响从物料流、废物流和能量流3个方向进行分析。产品制造过程物料和废物的流动方向如图2所示,而制造过程的能量流动伴随着物料和废物的流动。本文重点考虑产品在制造过程中的材料去除和电能消耗。

2 考虑环境影响的形状优化模型

考虑产品制造过程环境影响的形状优化的目的是在满足产品功能需求的前提下,减少产品的重量。因此,优化模型的目标在于减少产品重量和环境影响。产品机械性能变形(如产品的应力、应变和温度)为优化模型的约束条件,以保证形状优化后获得的产品结构能够满足产品的机械性能需求。本文采用EI-99的计算方法,通过评估产品的原材料阶段和制造过程原材料的消耗、大气、水体和土壤的排放、能源消耗等方面,研究产品对环境的影响[21]。

考虑产品制造过程环境影响的轻量化结构优化模型表示如下:

minf(x)=f(x1,x2,…,xi,…),

i=1,2,…,n;

(1)

minEI=f(M,E)。

s.t.

gj(x)≤g0j(x),j=1,2,…,m。

式中:f(x)表示产品质量;EI表示产品的环境影响;gj(x)表示第j个机械性能;g0j(x)表示第j个机械性能的设计需求;xi表示第i个优化设计的设计变量;M为与环境影响相关的参数;E为与环境影响评估过程相关的能耗参数。

(1)设计变量

设计参数用来确定优化目标函数和约束条件的设计范围。本文采用优化产品的结构设计来进行产品的轻量化设计,因此在优化模型中,设计变量选择产品的形状参数,可表示为

(2)

(2)形状优化的目标函数

优化模型的目标在于减少产品的重量和环境影响。其中产品的重量为产品各零部件的重量之和,零部件的形状结构与重量和零部件的形状参数相关。因此,产品的重量

(3)

式中:fm(x1,x2,…,xn)表示第m个零部件的重量;xn表示第m个零部件的设计变量。

为了在设计阶段就考虑到制造阶段对环境的影响,优化模型的目标需要考虑产品在设计阶段和制造阶段的环境影响。其中设计阶段的环境影响主要体现在原材料的获取对环境影响的影响,制造过程的环境影响主要体现在制造过程的资源使用产生的环境影响。产品环境影响包括原材料阶段和制造阶段的环境影响,因此,从这两个阶段对产品的环境影响进行评估:

EI=EIMat+EImaf。

(4)

式中EIMat,EImaf分别表示原材料阶段和制造阶段的环境影响。

1)原材料阶段

原材料阶段的环境影响先分析原材料重量,进而评估产品原材料阶段的环境影响。原材料阶段的环境影响简化为与质量相关:

EIMat=βmMat。

(5)

式中:mMat表示原材料阶段的相关重量;β表示表示原材料阶段单位重量造成的环境影响,其单位为Eco-indicators point(pt)。

2)制造阶段

产品通常由多个零部件组成,不同零部件的材料不同且制造过程也不同。零部件的毛坯通常经过铸造或锻造成型获得,并留有相应的加工余量。先通过车、铣、磨等加工工艺进行零部件的粗加工和精加工,然后通过零部件装配完成产品生产。若改变产品的形状变量,则各零部件的重量、加工阶段的加工余量和去除材料的体积也会发生相应改变,因此各零部件在制造阶段的能耗和加工时间也会受到影响。制造过程的环境影响可以表示为

(6)

(7)

(8)

(9)

θSmn=∑(θ1S1+θ2S2+…+θnSn)。

(10)

(3)约束条件

产品的机械性能受刚度、强度和几何形状的影响。产品的刚度表示其抵抗载荷发生弹性变形的能力,强度表示其抵抗应力失效的能力。产品的强度通过应力分析获得,产品的刚度通过应变分析获得。几何形状约束通过将设计变量限定在一定范围内来约束几何形状,由可行的物理空间决定。因此,为了保证轻量化设计后产品的机械性能,其刚度和强度需限定在合理的范围内,即:

(11)

式中:dmax,σmax分别表示优化后的产品最大应变和最大应力;d0和σ0分别表示满足产品设计需求的最大应变和最大应力;α是用于平衡产品质量减少和结构性能参数的系数。随着产品重量的减少,其机械性能随之下降,为使产品的机械性能满足要求,令α=1.2。

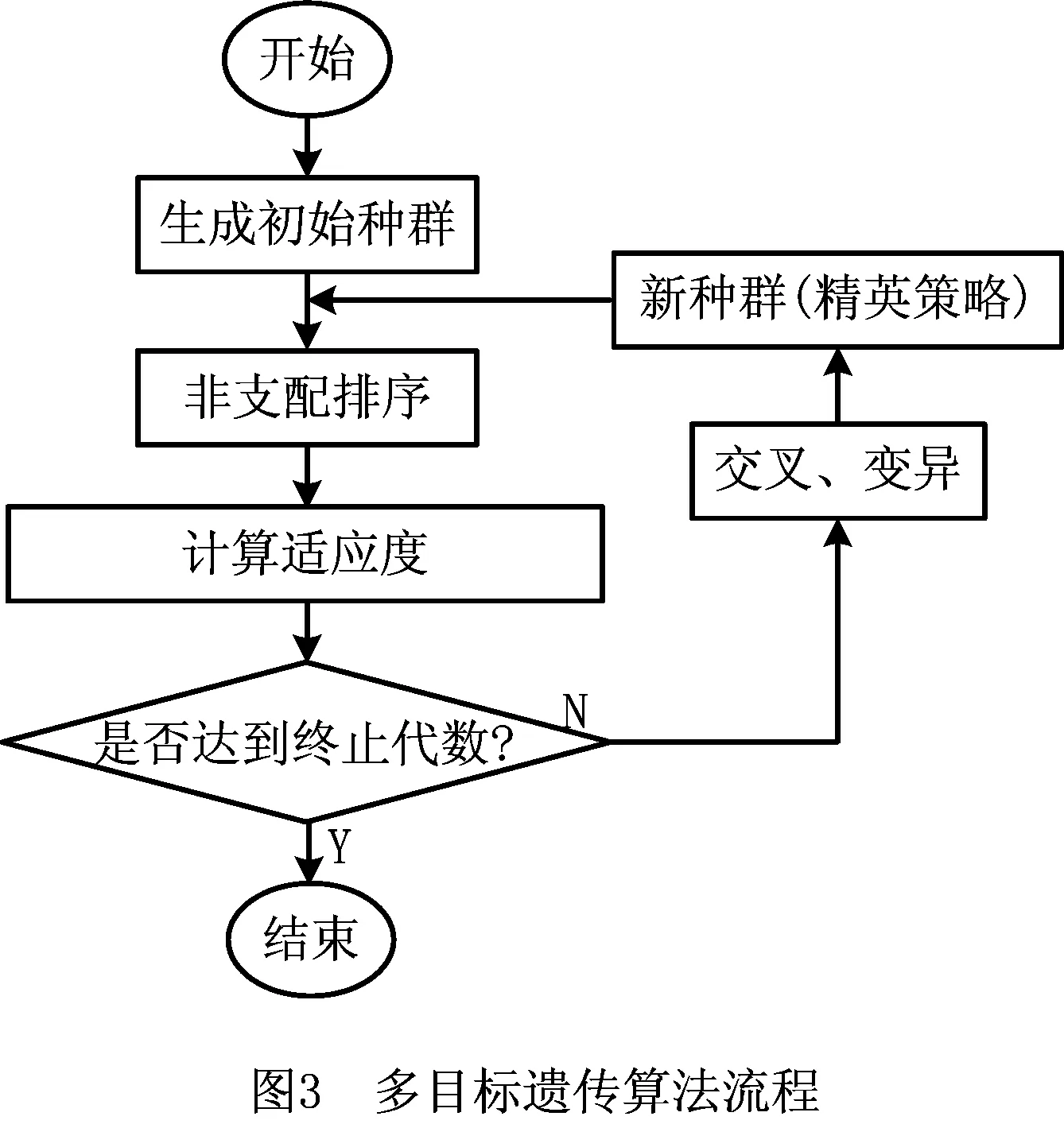

(4)优化算法

本文建立了一种以产品重量和产品的环境影响为多优化目标,以产品机械性能为约束的产品结构多目标优化模型。遗传算法是一种通过模拟自然进化过程而随机搜索最优解的方法;多目标遗传算法(Multiple Objective Genetic Algorithm, MOGA)是一种处理多目标优化问题的半随机方法,该方法通过模拟自然进化过程随机搜索多目标优化模型的最优解,具有全局搜索、快速收敛等特点,是解决多目标优化问题的有效方法。本文采用MOGA求解所建立的多目标优化模型(如图3),通过种群的生成,并利用适应度函数计算适应度,获取优化的解集。

3 案例分析

本文以塑料管材挤出模具为例,验证考虑产品制造过程环境影响的轻量化设计方法的可行性。挤出模具的三维图如图4所示,该挤出模具由宁波市方力集团设计生产,挤出机与挤出模具在入口部分连接,用于熔融的塑料流体流入挤出模具内。该挤出模具由模口、模口过度体、色标环、口模座等14个零部件构成。现有的挤出磨具重达16.5 t,用于生产直径为1 000 mm等不同规格的连续管道。

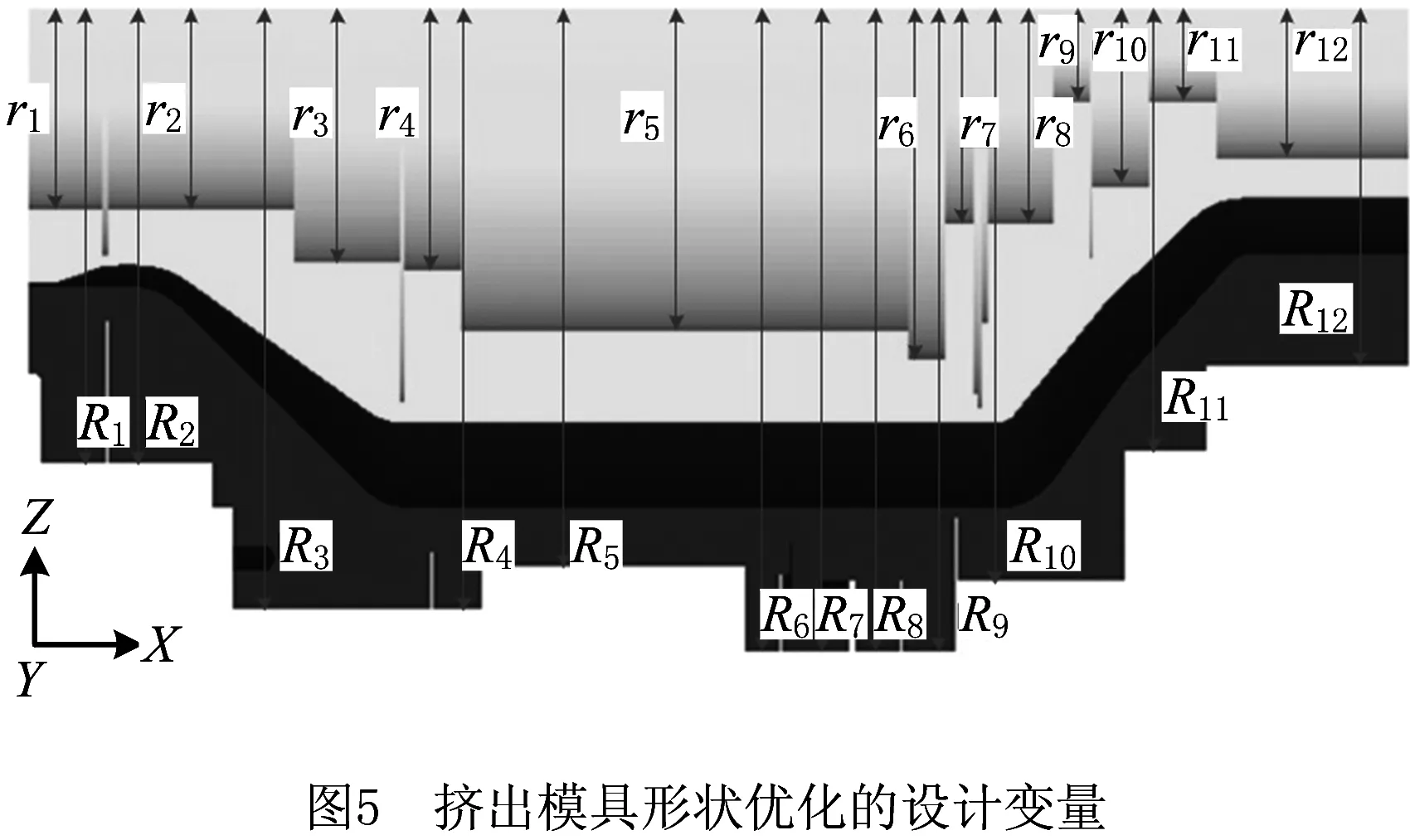

为了将提出的考虑产品制造过程的轻量化设计方法应用到挤出模具的轻量化设计上,首先需要选择形状优化模型中的设计变量。由于挤出模具流道形状参数对熔融塑料有一定影响,为了保证塑料管材挤出模具的流动特性,在不改变流道形状参数的同时通过优化挤出模具零件的内外径对挤出模具的形状进行优化。因此所定义的设计变量为挤出模具零件的内外径,包括挤出模具内壁半径r1,r2,…,r12,和挤出模具外壁半径R1,…,R12,如图5所示。可以通过增加模具内壁半径、减少模具外壁半径来减少挤出模具重量。

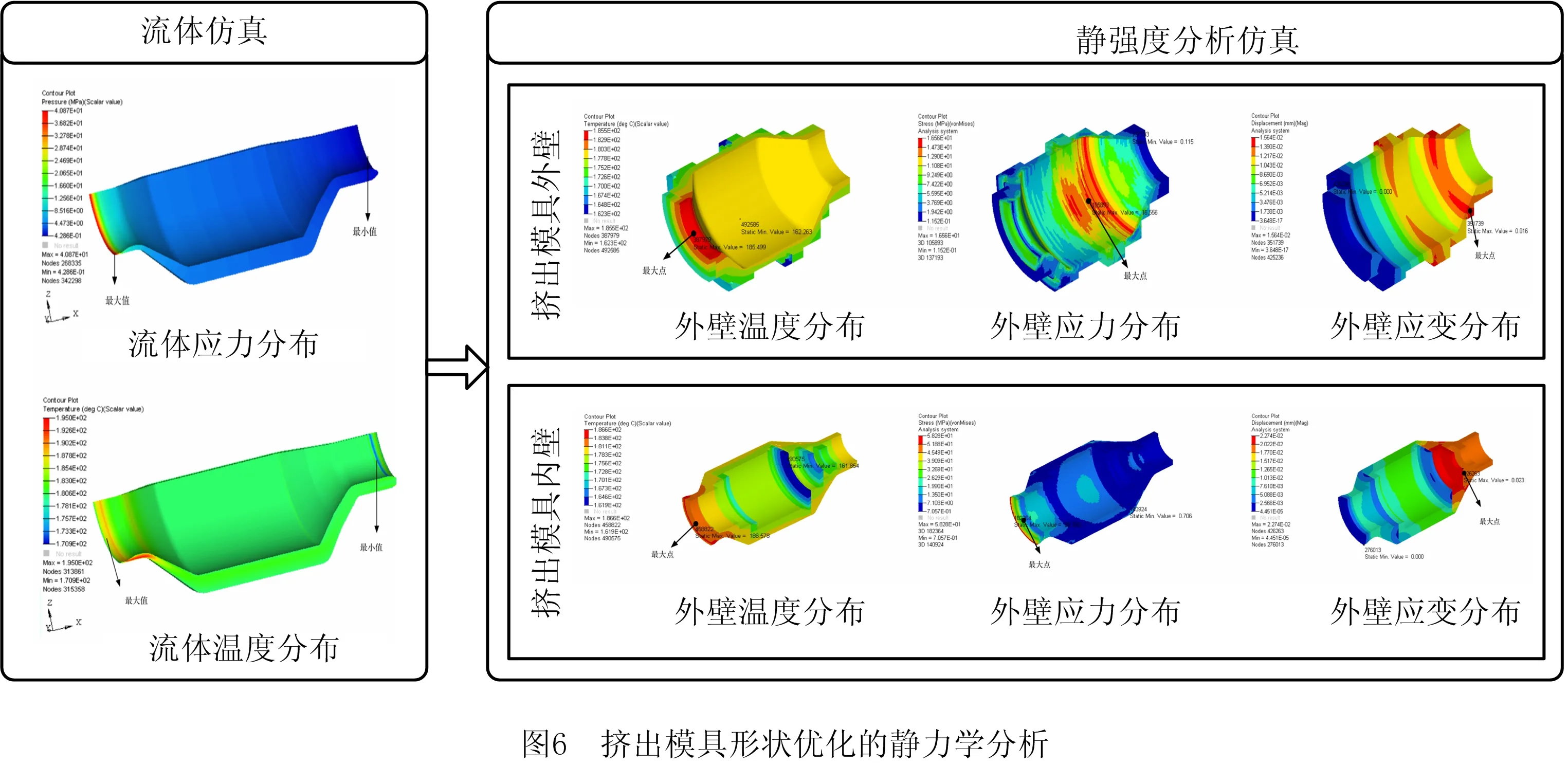

然后,根据塑料管材挤出模具模型对优化模型的约束条件进行分析。通过有限元软件HyperMesh对挤出模具的静力学特性进行分析,分析挤出模具的应力、应变、温度等约束条件,如图6所示。为了保证塑料熔融体的流动性,挤出模具需要保持在一定的高温下工作,挤出模具会承受一定的热载荷。基于熔融体在流道的应力和温度分布,分析挤出模具外壁和内壁的温度分布、应力和应变,以获得的分析结果作为优化模型的约束条件。

对模型的优化目标进行评估,包括挤出模具的重量和环境影响。挤出模具由模口、模口过度体、色标环、口模座等14个零部件构成。优化模型的重量目标为挤出模具各零部件的重量之和。挤出模具的环境影响受零部件的重量、材料类型以及制造过程相关信息等影响。挤出模具的零部件制造过程的能耗信息如表1所示。例如模口零件通过铸造获得毛坯,通过车削、钻削和抛光等工艺完成模口零件的加工。挤出模具在原材料阶段和制造阶段的环境影响采用EI-99方法评估,EI-99方法分析的环境影响类型主要包括致癌物、有机物、无机物、辐射、生态毒性土壤酸化和富营养化、矿物质等。通过特征化、归一化及加权等步骤评估挤出模具的环境影响。

表1 挤出模具零部件的能耗信息(min/kW)

名称锻造铸造普通车床数控车床镗床摇臂钻床抛光机模口-580/68-470/9.5490/2压环-300/68150/11140/9.5口模座-275/68-167/9.5135/2模芯-420/68-150/9.5390/2机头体(2)-1080/68-350/9.5320/2内连接体-480/35-475/9.5295/2机头过渡体-730/68-750/9.5315/2机头体(1)-530/35-480/9.5205/2模板360/22140/35-605/9.550/2过渡模芯450/22--270/9.5295/2色标环法兰30/22400/68270/11370/9.5105/2色标环480/22420/68-420/9.595/2冷却环-1 330/35-17/9.5-螺旋体650/221 150/25-650/9.5730/2

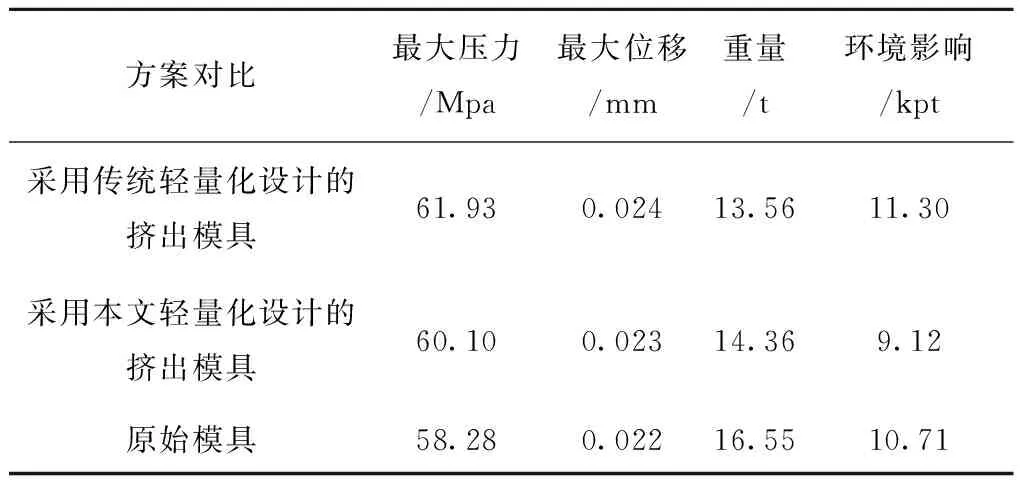

表2 3种挤出模具的重量和环境影响对比结果

挤出模具的形状为回转体,根据其具体的形状特点和式(3)对第2章优化质量的数学模型进行扩展得到

(12)

根据收集的挤出模具零件信息和制造过程能耗信息,通过Simapro 7.0建立挤出模具的生命周期环境评估模型,得到优化模型中需要的环境影响因子。由软件建模可知,原材料阶段的环境影响可以表示为

β=α1β1+α2β2+…+αnβn。

(13)

式中:βn表示环境影响的不同类型,如上述提到的致癌物、有机物、臭氧层等;αn表示不同环境影响类型对总环境影响的权重因子。根据软件计算结果可得制造阶段与质量相关的影响因子。

结合第2章制造过程的环境影响模型,可得出挤出模具制造阶段的环境影响如下所示:

(14)

(15)

综上所述,所建立制造阶段的环境影响数学模型为

(16)

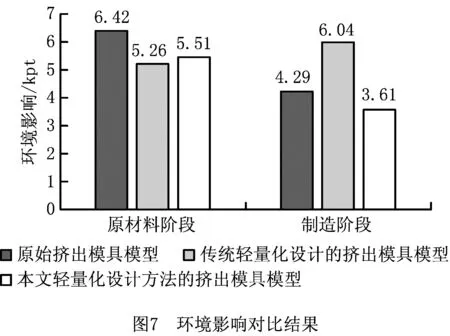

在此基础上构建基础模具的形状优化模型。通过设置MOGA的参数,包括群体大小为200,最大的迭代次数为50,交叉、变异率为0.01,精英率为0.1,对原始挤出模具进行结构优化,获得优化的挤出模具设计方案。为了分析提出的考虑产品制造过程环境影响的轻量化设计方法的可行性,对采用传统轻量化设计获得的挤出模具模型、本文提出的轻量化设计获得的挤出模具模型和原始挤出模型3种不同模型的重量和环境影响进行分析,结果如表2所示。其中传统的轻量化设计方法是采用Nie等[22]提出的针对挤出模具的轻量化设计方法。如表2所示,轻量化前后的挤出模具内部塑料流动性能不变,满足挤出模具的性能需求。分析结果表明,相比于原始挤出模具,采用传统轻量化设计获得的挤出模具的重量从16.55 t减少到13.56 t,减少了18%。但从产品的环境影响角度,采用传统轻量化设计的挤出模具的环境影响却从10.71 kpt增加到了11.30 kpt。这意味着没有考虑环境影响的传统轻量化设计方法虽然能够减少产品的重量,却增加了挤出模具的环境影响,即传统轻量化设计方法会抵消在设计阶段减少的环境影响。采用本文考虑制造过程环境影响的轻量化设计方法,获得的挤出模具的重量为14.36 t,环境影响为9.12 kpt,与原始模具相比,重量减少了2.19 t,实现了轻量化,同时从环境影响角度,挤出模具的环境影响也得到了改善,减少了14%的环境影响,从而证明所提方法可以在减少塑料管材挤出模具重量的同时降低模具的环境影响。进一步从原材料阶段和制造阶段的环境影响角度分析3种挤出模具模型的环境影响,结果如图7所示。与原始挤出模具模型相比,采用传统轻量化设计方法获得的挤出模具减少了挤出模具的重量,在原材料阶段减少了1.16 kpt的环境影响,但是在制造阶段增加了1.75 kpt的环境影响,增加了环境影响,反而抵消了在原材料阶段减少的环境影响。而本文提出的轻量化设计方法不仅在原材料阶段减少了0.91 kpt的环境影响,还在制造阶段减少了0.68 kpt的环境影响。结果表明,所提方法可以有效避免轻量化后增加产品在制造阶段的环境影响。

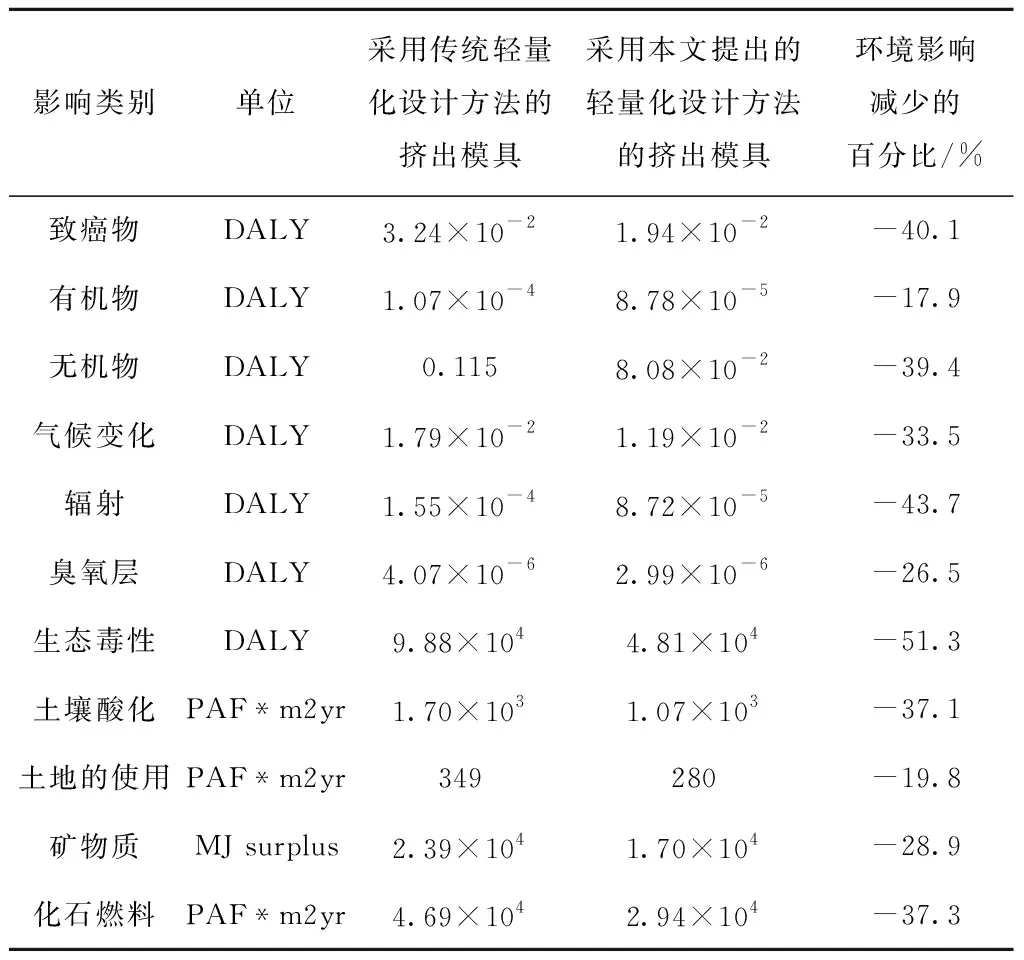

表3展示了采用传统方法和本文所提方法对挤出模型轻量化设计后的环境影响结果对比。如表3所示,各类别的环境影响都得到了改善,其中改善最大的是生态毒性。在采用传统轻量化设计方法的挤出模具中,生态毒性的影响值为9.88×104DALY;采用本文提出的轻量化设计的挤出模具中,生态毒性的影响值为4.81×104DALY,减少了51.3%。同时相比传统轻量化设计方法,致癌物、无机物、辐射等环境影响类别也得到了很大改善,分别减少了40.1%,39.4%,43.7%。

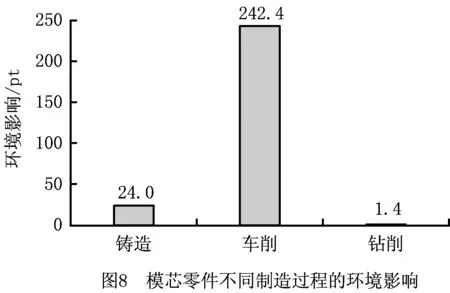

零件坯料的去除部分和最终零件的材料会对环境产生不同的影响。零件坯料的去除部分取决于零件的设计参数,会对制造过程的环境产生影响,而且不同材料在其原材料获取阶段的环境影响不同,因此最终零件的材料选择也会对环境产生影响。此外,不同加工制造方法也会对环境造成不同的影响。以挤出模具的模芯零件为例,分析模芯零件不同制造过程的环境影响如图8所示。模芯零件通过铸造、车、钻等工艺完成加工,各制造过程的环境影响分别为24.0 pt,242.4 pt和1.4 pt。

表3 环境影响各类别的敏感程度

注:“-”表示采用本文提出的轻量化设计方法的挤出模具相与传统轻量化设计方法减少的环境影响的百分比。

4 结束语

本文提出一种考虑产品制造过程环境影响的轻量化设计方法,解决了传统轻量化设计方法的环境影响导致产品制造阶段的环境影响增加,甚至会抵消在设计阶段减少的环境影响。结构优化模型中,采用有限元分析方法获取模型的应力、应变和温度的约束条件,并采用EI-99方法评估产品在原材料阶段和制造阶段的环境影响。

本文从产品的重量和环境影响两个角度,分别对两个挤出模具的轻量化设计方案与原始挤出模具设计方案进行了比较,分别是:采用传统的轻量化设计方法获得模具设计方案和本文提出的轻量化设计方法获得的模具设计方案。相对于原始挤出模具设计方案,采用传统的轻量化设计方法获得的模具设计方案虽然能够减少挤出模具18%的重量,却增加了29%的环境影响;相对于原始挤出模具设计方案,采用本文提出的轻量化设计方法获得的模具设计方案,能够减少挤出模具13%的重量,同时减少16%的环境影响。因此,与原始挤出模具设计方案相比,传统轻量化设计方法和本文提出的面向产品制造过程环境影响的轻量化设计方法都可以减少原始挤出模具的重量,但是传统轻量化设计方法却会导致挤出模的环境影响变大,本文方法则可以减少挤出模具的环境影响。

案例分析表明,传统轻量化设计方法的挤出模具虽然在原材料阶段减少了1.16 kpt的环境影响,但是在制造阶段增加了1.75 kpt的环境影响,反而抵消了在原材料阶段减少的环境影响,增大了挤出模具的环境影响,而采用本文所提方法可以有效避免这种情况。

产品的环境影响过程是一个及其复杂的过程,包括设计、制造、使用、回收、再制造等涉及其生命周期各个阶段的环境影响过程,同时各个阶段的影响因素繁多。本文主要考虑了产品制造阶段及原材料阶段的环境影响,然而产品生命周期其他阶段的环境影响同样不可忽略。因此,对全生命周期各个阶段开展环境影响分析,开展集成生命周期各阶段环境影响的轻量化协同优化设计方法的研究是未来的研究重点。