基于制造组合状态跃迁的制造系统建模方法

2018-10-18蒋丹鼎周竞涛

蒋丹鼎,周竞涛,赵 颖

(1.国防科技大学 系统工程学院,湖南 长沙 410073;2.西北工业大学 现代设计与集成制造技术教育部重点实验室,陕西 西安 710072;3.中国航天电子技术研究院,北京 100094)

0 引言

为了应对个性化、服务化、智能化等制造发展的趋势,工业4.0、智能制造等制造发展战略被相继提出[1-3]。这些制造发展战略都要求制造系统具有高度自适应性,以此来解决单件、小批量产品的制造需求。实现制造系统的自适应,前提是准确地把握制造系统实时运行状态,因此需要对制造系统实时运行状态进行准确实时的刻画,进一步对制造系统运行过程中各种可能状态进行预测,实现对制造系统的把握及优化。由于制造资源随着任务需求动态组合,使得在刻画制造系统实时运行状态时面临两个挑战:①制造过程中制造资源状态随时间持续变化,导致制造资源组合时呈现出复杂多变的组合状态。如一把刀具没有磨损时,与机床组合能保证加工质量;当刀具出现磨损时,与机床组合可能会造成加工质量不符合要求。因此必须考虑对制造资源状态的时变性进行刻画。②制造资源个体状态与制造资源组合状态之间存在复杂的非线性逻辑关系,组合状态无法通过资源状态简单叠加描述。如两个不同的加工设备单独工作时加工效率较高,组合使用时效率反而下降。也可能出现两台机床单独加工时效率较低,但将它们组合后,加工效率上升。因此,必须考虑对制造资源状态非线性组合呈现的综合状态(组合状态)进行刻画。综上所述,要准确实时地描述制造系统实时运行状态,必须对制造资源状态时变性、资源状态与组合状态之间呈现的复杂的非线性逻辑关系进行描述。

现有对制造资源及其组合状态建模的研究,以直接面向生产计划或调度为主要出发点,如陈友玲等[4-6]利用Petri网对制造系统进行建模,分析系统的行为、状态等要素,研究如何控制这些要素进行生产调度。在制造资源组合逻辑方面,Chen[7-8]等将制造系统看作信息物理系统,进一步将系统的离散性与连续性统一在混成自动机抽象模型中,并对制造系统中连续变量与离散事件进行建模;赵红专[9]等将混成自动机与多智能体及时空事件驱动结合,用于描述信息物理系统在系统内部逻辑的交互过程。这些方法的前提假设是将制造资源组合看作固定的一个整体,通过判断资源组合处于空闲或占用状态,来分析组合状态对生产计划或任务的影响。然而,由于制造资源状态对组合状态的影响,这种假设并不总是成立,如一个资源组合包括刀具、机床、夹具等,在完成某一任务后该组合处于空闲状态,但其中刀具的状态可能不足以完成下一个任务,从而导致并不能给该组合分配任务。因此,这种假设忽略了制造资源状态对组合状态的影响,无法对制造资源组合状态进行准确描述。

在工业物联网等技术提出后,数字孪生模型[10]或者twin-model[11]对制造资源实时状态的捕获与表达有较好的效果,如Thomas[12]等提出一种基于传感器网络与机器视觉多模式数据获取方法,来建立信息物理制造系统数字孪生模型;Renzi[13]等利用系统测量数据和系统性能数据模型建立数字孪生模型,来解释系统行为。这类方法更多的是对单个制造资源状态进行捕捉,将其反映在资源的二维或三维虚拟模型上,并没有对资源个体之间动态组合的组合状态进行表达。

综上所述,本文提出基于制造组合状态跃迁的制造系统建模方法,综合考虑制造资源自身状态在时序上、制造资源按任务需求在组合逻辑上的动态性,建立基于资源个体、资源组合到系统拓扑结构的组合状态跃迁机制,实现对资源状态与组合状态的复杂非线性逻辑关系的描述。在此基础上,建立制造资源、资源组合及任务的自动机模型,实现了对制造系统实时运行状态的描述。本文提出的方法从制造系统内不同状态(制造资源状态、制造资源组合状态以及任务状态)变化的角度,实现对制造系统实时运行状态的描述,以期为工业4.0、智能制造等制造业发展趋势下,把握制造系统实时运行状态提供一种思路。

1 制造组合状态跃迁机制

制造系统的实时状态可以分为制造资源状态、制造资源组合状态、任务状态3个状态。为了对这3个状态之间的非线性关系进行描述,本文提出制造资源组合状态跃迁,以及制造任务状态跃迁的概念。本文所提状态跃迁是指由资源个体状态非线性叠加后形成组合状态的过程,以及由制造资源组合状态非线性叠加后形成任务状态的过程。制造组合状态跃迁机制是以不同组合状态形成的拓扑结构为基础,推动不同状态(制造资源状态、制造资源组合状态、任务状态)之间的跃迁。因此,首先给出制造资源动态组合拓扑结构的定义。

定义1制造资源动态组合拓扑结构RCS。RCS可表示为RCS={R,Job,Com(R)},其中:R={R1,R2,…,Rl}表示制造资源集合;Job={Job1,Job2,…,Jobn}表示执行任务集合;Com(R)表示制造资源之间组合关系的集合。组合关系有两类,由Com(R)={Comcl(R),Comts(R)}表示,其中:Comcl(R)表示制造资源当前的组合逻辑关系,描述制造资源当前与哪些资源组合,执行何种任务;Comts(R)表示制造资源未来的组合逻辑关系,描述制造资源未来会与哪些资源组合,执行何种任务。

定义2制造资源状态SR。SR用于描述制造资源在生产过程中的状态,可表示为SR={SRt,Em}。其中:SRt表示随时间变化的制造资源性能参数集合,如机床加工精度、刀具磨损量和刀具使用寿命等;Em表示制造资源可能出现的突发状况集合,如机床突然断电或加工过程中切削液突然停止供给、刀具的崩刃或断刀。制造资源的初始状态为历史记录的资源状态,如机床维修次数、刀具刃磨次数或已加工时长等信息。

定义4制造资源组合状态SC。SC用于描述不同制造资源组合可能出现的状态集合,可表示为SC={SC1,SC2,…,SCi,…},i∈N+。其中SCi表示在Ci这种组合下,将加工质量Sqi、加工效率Sei、加工成本Spi等制造资源组合的加工性能参数集合作为组合状态,SCi={Sqi,Sei,Spi,…}。制造资源组合的初始状态为该组合承担加工任务的工艺要求、加工效率及成本要求,例如切削参数、加工质量、工时定额等要求。

定义5制造资源组合状态的跃迁函数fSC。fSC用于计算由m个制造资源组成的组合状态,可表示为fSC=f(SR1,SR2,…,SRi,…,SRm),其中:SRi是定义2中制造资源Ri在生产过程中出现的状态,fSC表示在m个制造资源组合下,对制造资源组合状态SC进行求解。

定义6制造任务的状态SJobi。SJobi用于描述任意制造任务Jobi的实际执行情况,可表示为SJobi={SJobiq,SJobie,SJobip,…},其状态集合包括实际加工质量SJobiq,实际加工效率SJobie及实际加工成本SJobic等工艺要求、任务计划要求对应的实际参数。制造任务的初始状态为任务的交付期、工艺要求、成本要求等。

定义7制造任务状态跃迁函数fSJob。数fSJob用于计算由Ck个不同制造资源组合执行的任务状态,可表示为fSJob=f(SC1,SC2,…,SCk),其中SC1、SC2、…、SCk为每个组合对应的状态,根据定义4可得。fSJob输出为定义6中制造任务实际执行情况。

根据以上定义,制造资源组合状态跃迁机制如图1所示。

根据图1,多个任务需求导致制造资源在时序上属于不同组合,如制造资源R1为夹具,R2和R5为加工中心,R3、R4和R6为刀具,在t1时刻组合R2与R1、R3组合执行Job1,在t2时刻加工中心R2与R4组合执行Job2。因此,制造资源R1、R2、R3对应的状态分别为夹具的装夹方式、加工中心的加工参数及效率、刀具磨损程度等,可用图中R1(t1),R2(t1),R3(t1)表示。制造资源R2~R6在时序上的状态变化通过图中的函数fSR2(t),fSR4(t),fSR5(t),fSR6(t)来描述。单个任务下,如Job1为铣端面加工,制造资源状态、制造资源组合状态以及任务状态通过两次跃迁进行描述:各个制造资源状态如图1中R1(t1),R2(t1),R3(t1)等所示,三者组合进行粗铣加工,组合状态通过状态跃迁函数fSC1可以得到,如粗铣加工的加工效率、加工质量等,通过图中RC1表示。在此基础上,制造资源组合状态RC1、RC2通过图中的状态跃迁函数fSJob1,可以得到制造任务如图中Job1的状态如所铣削效率及端面的质量。

2 基于制造组合状态跃迁机制的制造系统建模

根据上述分析,对制造系统进行建模的关键是对整个制造系统不同层级的状态及其跃迁过程进行描述,即建模时需要考虑制造资源状态及其跃迁、制造资源组合状态及其跃迁、任务状态及其跃迁,以及不同层级状态的关联。自动机建模方法作为离散事件动态系统描述的主要方法之一,因其严密的形式化建模语言,能够在逻辑层面上对系统进行抽象,使得系统从初始状态开始,基于逻辑(离散事件)约束不断转移至下一个状态,实现了对系统不同阶段状态信息的完整描述[14]。针对离散事件动态系统状态及其变化,自动机建模方法兼顾了系统连续与离散状态,并通过微分方程与状态转移实现对两类状态变化的描述,对于制造系统这一典型的离散事件动态系统,在描述其不同层次状态及跃迁具有一定的优势[15]。

但是,由于自动机模型中的状态转移函数是对单个对象在同一逻辑层面进行状态转移描述,缺少对制造资源状态、制造资源组合状态及任务状态之间的跨层次状态影响关系的描述。而且,直接将自动机建模方法用于描述制造系统不同层次状态,会由于自动机模型的合成而导致状态空间爆炸的问题。因此,本文将第1章建立的制造组合跃迁机制用于描述制造系统不同层次状态之间的非线性关系,将跃迁函数用于描述自动机模型中的状态转移,这样复杂的模型合成过程就转化为不同层次的模型关联过程。首先将定义3、定义5和定义7中的状态跃迁函数作为自动机模型的状态转移函数,并根据制造组合的状态跃迁机制分别建立制造资源的自动机模型,以及制造资源组合自动机模型、制造任务自动机模型。

2.1 基于制造资源状态跃迁机制的自动机模型

根据制造资源状态在时序上的变化,制造资源的自动机模型可以表示为:

HR=(QR,XSR,INVR,JumpR,InitR,QR,mark)。

其中:

(1)QR是制造资源有限状态集,QR=AR×∏(tx|x∈XSR,t),其中:AR是制造资源在制造过程中的行为状态集;根据定义2,XSR,t是行为事件集,其元素为制造资源所发生的事件;tx是行为事件的计时区间,由行为事件最早发生时间和最迟发生时间来定义。

(2)XSR是有限事件集,XSR=XSR,t∪XEm,根据定义2,制造资源发生的事件分为逻辑和时间两种,行为事件XSR,t属于逻辑事件,XEm属于时间型事件。

(3)INVR是制造资源行为事件集XSR,t所执行加工任务的约束条件集合。

(5)InitR是制造资源初始状态,根据定义2,有InitR=SR,0。

(6)QR,mark是制造资源标识状态集,QR,mark⊆QR,表示制造资源当前加工任务结束时制造资源的状态,也是下一次制造资源重新组合时的初始状态。

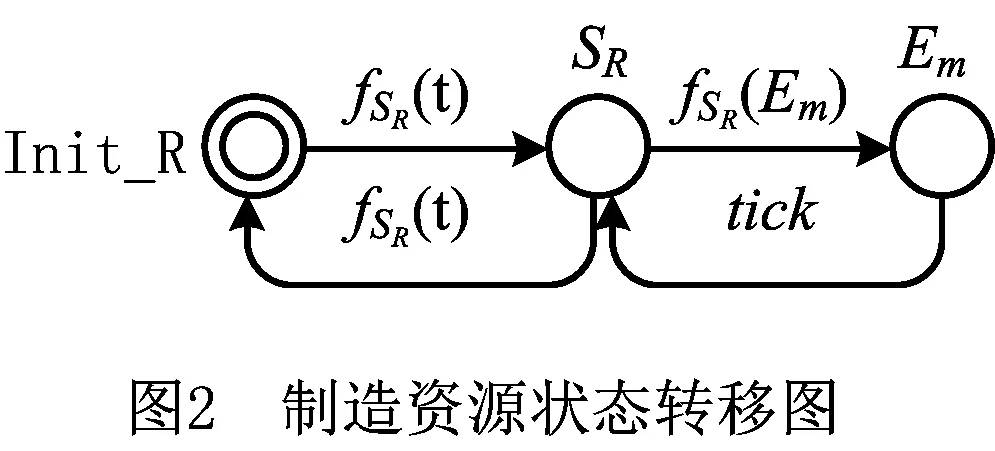

根据制造资源状态跃迁机制完成制造资源自动机模型,可以看出,制造资源状态跃迁机制是通过制造资源在不同时间执行不同的加工任务,或者执行每个加工任务时可能出现的突发事件来影响其状态迁移。根据制造资源自动机模型,本文使用由瑞典乌普萨拉大学(Uppsala University)和丹麦奥尔堡大学(Aalborg University)联合开发的UPPAAL绘制其状态转移图,其状态转移语法为,转移条件(边)的集合为E,如果L,g,a,r,L′∈E,则表示从状态(或位置)L通过参数g,a,r的作用转移到下个状态(或位置)L′,可以记作因此,制造资源状态转移条件可以表示为据此绘制制造资源状态转移图,如图2所示。

2.2 基于制造资源组合状态跃迁机制的自动机模型

HC=(QC,XSC,INVC,JumpC,InitC,QC,mark)。

其中:

(1)QC为制造资源组合的有限状态集合,根据定义4,制造资源的组合状态并不是该组合内所有制造资源状态的乘积,而是制造资源状态组合后,通过定义5中的状态跃迁函数fSC求解得到,以分配到制造资源组合上的加工任务实际执行情况表示,即QC=SC。

(2)XSC为制造资源组合的有限事件集。可以由组合内制造资源有限事件集并集表示,则对于包含m个制造资源的组合,有XSC=XSR1∪XSR2∪…XSRm。

(3)INVC为制造资源组合执行加工任务时的工艺约束及组合约束,如加工质量、资源装配约束等。

(5)InitC为制造资源组合的初始状态,根据定义4,制造资源组合的初始状态为该组合承担加工任务的工艺要求、加工效率及成本要求。

2)随着泵进口压力的降低,气泡在叶片表面的分布逐渐增加,并且逐渐由叶片的背面低压区向流道内扩展;气泡随着液流向出口处扩散时,由于压力的升高又会破灭而对叶片产生侵蚀,严重时会造成泵外特性曲线的下降。

(6)QC,mark为制造资源组合标识状态集,QC,mark⊆QC,表示制造资源在加工任务结束,当前组合处于解散状态。

2.3 基于制造任务状态跃迁机制的自动机模型

假设制造任务由k个不同制造资源组合配合完成,根据制造任务状态跃迁机制,制造任务的自动机模型可以表示为:

HJob=(QJob,XSJob,INVJob,JumpJob,

InitJob,QJob,mark)。

其中:

(1)QJob为制造任务的有限状态集,根据定义6,制造任务的状态是k个制造资源组合的状态,通过定义7中的状态跃迁函数fSJob进行求解,以制造任务实际执行情况表示,即QJob=SJob。

(2)XSJob为任务执行过程的k个制造资源组合的有限事件集的并集,XSJob=XSC1∪XSC2∪…XSCk。

(3)INVJob为k个制造资源组合执行任务时的工艺路线约束,如加工先后顺序、装配顺序等。

(5)InitJob为制造任务的初始状态,根据定义6,初始状态为任务的交付期、工艺要求、成本要求等。

(6)QJob,mark为制造任务标识状态集,QJob,mark⊆QJob,表示任务结束时任务完成的实际情况。

至此,通过制造资源自动机、制造资源组合自动机、制造任务自动机分别实现对资源状态及其变化、资源组合状态及其跃迁、任务状态及其跃迁的描述,这3种自动机模型通过各自跃迁函数进行关联,最终实现对个体状态到组合状态、到任务状态的整个制造系统实际运行情况的描述。

3 案例验证

现以两个型号不同的卫星箱体混线生产为例,以Job1,Job2分别表示加工任务为两个卫星箱体加工,任务要求及制造资源在调度计划中的数据如表1~表3所示。

表1 制造任务数据

表2 Job1制造资源调度计划数据

表3 Job2制造资源调度计划数据

表中制造资源R1为数控切割设备,R2为数控折弯机,R3为铣床,R4为粗铣刀具,R5为钻头,R6为数控钻床,R7为精铣刀具,R8为气焊机,R9为退火炉,R10为专业作业室。假设某时刻两个卫星箱体的加工情况如表4所示。

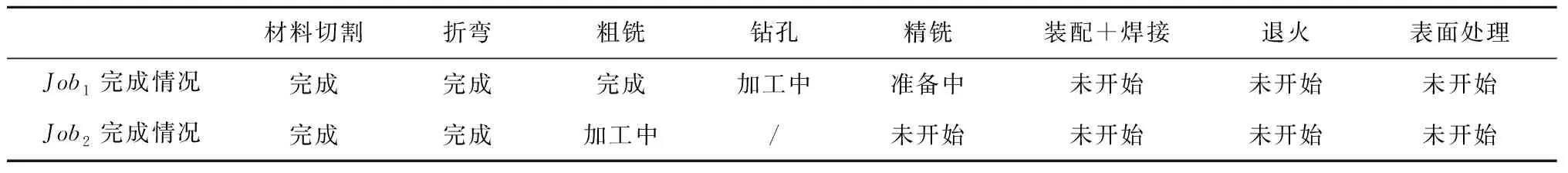

表4 某时刻加工情况

由表2和表3可以看出,从数控切割机R1到气焊机R7,这7个制造资源在不同时间分别执行两个卫星箱体加工任务。针对表4中某时刻两个任务的加工情况,首先根据定义2、定义3及制造资源自动机模型,对于铣床R3、粗铣刀具R4,输入为Job1中的粗铣工艺,输出分别为fSR3与fSR4(Job1)。因为R3、R4已经执行完Job1的粗铣加工,所以执行Job2时其初始状态分别为fSR3(Job1),fSR4(Job1)的状态,输入为Job2中的粗铣工艺,输出分别为fSR3(Job2),fSR4(Job2),则该时刻铣床R3与粗铣刀具R4的状态跃迁可用图5a和图5b来描述;钻头R5与数控钻床R6的输入为Job1中的钻孔工艺,输出分别为fSR5(Job1)与fSR6(Job1),则该时刻Job1中钻头R5与数控钻床R6的状态跃迁可用图5c和图5d来描述。上述4个资源的状态跃迁如图5所示。

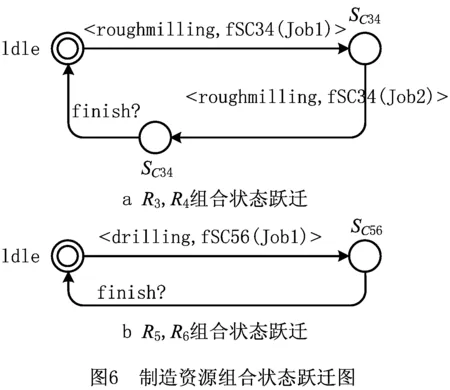

根据表4中当前任务的加工信息,以各个制造资源状态转移模型为基础,根据3.2节中制造资源组合状态机模型及定义5中的资源组合状态跃迁函数,R3、R4组合的输入为Job1中的粗铣工艺,输出为fSC34(Job2),则该时刻R3、R4组合状态跃迁可用图6a描述;同样,R5、R6组合的输入为Job1中的钻孔工艺,输出为fSC56,则该时刻R5、R6组合状态跃迁可用图6b描述。由此可以得到R3、R4组合与R5、R6组合状态跃迁如图6所示。

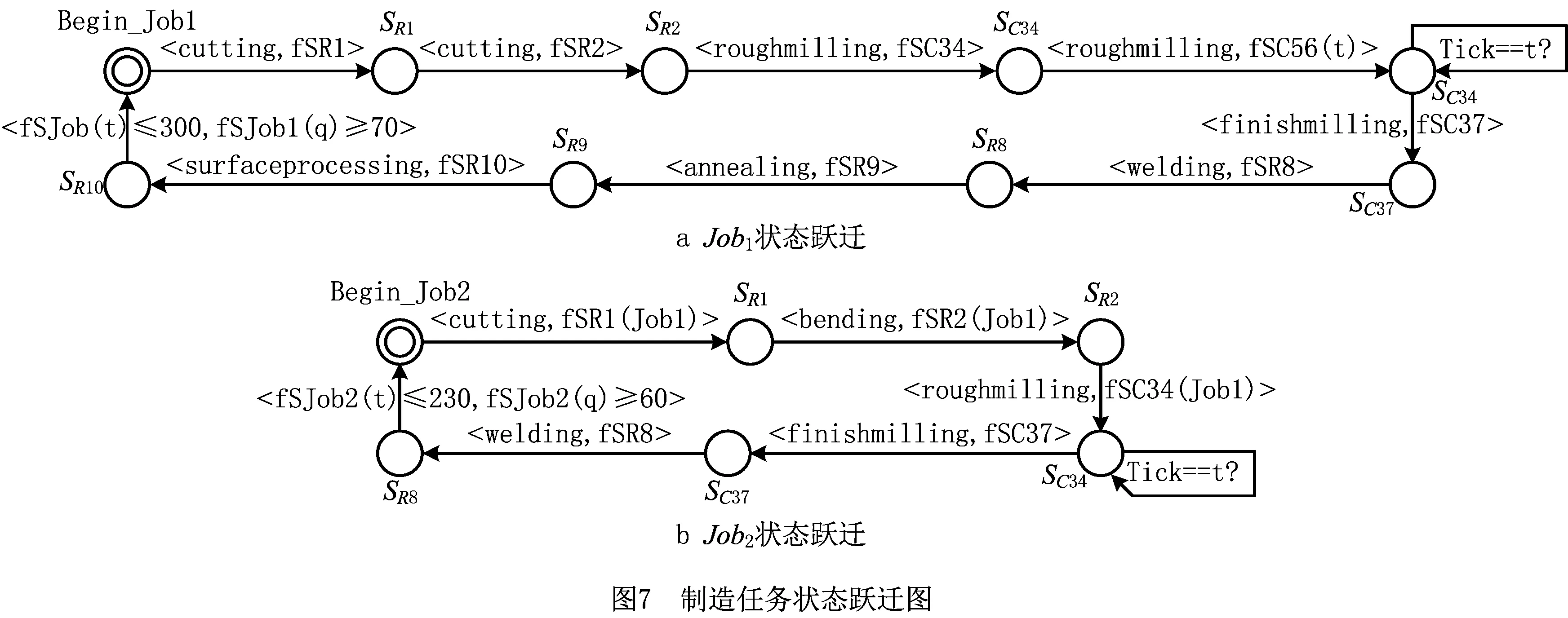

以各个制造资源组合状态转移模型为基础,制造任务Job1,Job2的初始状态为定义6中制造任务的工艺要求、任务计划,根据表2和表3可以得到,表1中的最晚交付时间,最低质量要求作为任务状态跃迁条件。根据2.3节中任务状态机模型及定义7中的制造任务状态跃迁函数,可以得到最终任务Job1的输出状态为fSJob1,Job2的输出状态为fSJob2,则该时刻Job1,Job2的状态跃迁分别如图7a和图7b所示。

由图7可以看出,在两个卫星箱体单件混线生产实例中,根据制造资源在不同时序和组合中的状态,可以利用资源组合状态跃迁函数来描述组合状态,进一步利用任务状态跃迁函数来描述任务执行状态。本文所提的跃迁函数,在不同的制造场景往往对应不同的跃迁函数,可参考文献[16-17]提出的单元化制造状态熵函数、考虑脆性效应的制造系统及制造单元生成函数。这种基于制造组合状态跃迁机制的制造系统建模方法,可以有效地描述制造过程中制造资源状态、制造资源组合状态、任务状态的变化,及时发现可能出现的资源老化或故障,资源之间不合理组合导致的加工效率低下或加工质量问题,及任务的延期等,为后续决策提供依据。

4 结束语

本文通过建立制造资源动态组合在时序和组合逻辑上的拓扑结构,提出了制造资源状态、制造资源组合状态、任务状态之间的跃迁机制,实现了对制造系统中不同状态之间复杂非线性关系的描述。根据该机制分别建立了制造资源、制造资源组合、制造任务的状态机模型,实现了对制造系统的建模。以航天单件混线的两个卫星箱体加工过程为例,利用所建的自动机模型,对加工过程中制造资源的状态、制造资源组合状态以及任务状态进行描述,从而验证了所提建模方法的有效性。结果表明,所提建模方法可以对制造系统内不同状态及其之间的关系进行描述,为把握制造系统实时运行状态提供了有效途径。