汽车铝合金缸体破裂的粘接修复

2018-10-18牛芳芳

牛芳芳

(西安航空职业技术学院,陕西 西安 710089)

发动机是由汽缸体和汽缸盖2大部分组成、通过螺栓相互连接起来的。近年来,铝合金的缸体使用越来越普遍,因为铝合金缸体质量较轻,导热性良好,冷却液的容量可缩小;启动后,缸体很快达到了工作温度,并且和铝活塞热线胀系数完全一样,受热后间隙变化较小,减少了冲击噪声和机油消耗,而且与铝合金缸盖热膨胀相同,工作时可降低冷热冲击所产生的热应力。由于种种原因,缸体在使用过程中容易产生裂纹而发生渗漏,采用合适的粘接修复方法进行修补,可达到修复效果较好、工艺操作简单和安全性较高的目的。

1 铝合金缸体破裂的原因分析[1]

(1)冬季,汽车水箱里加的是水,没有加防冻液,外面温度过低,缸体里面的水冻住了,把缸体撑裂了。

(2)汽车发动机缺水,导致机体温度过高,为了降温,开盖以后直接加入过多冷水或者往发动机上泼冷水,导致发动机缸体被激,产生裂纹。

(3)事故中遭受猛烈撞击,导致发动机缸体产生裂纹。

(4)拆装维修不当,造成缸体受力不均或受到撞击而产生裂纹。

(5)铝合金材料的内部缺陷、应力集中以及长时间铝合金锈蚀等原因造成缸体产生裂纹。

综上所述,环境因素、操作不当、意外事故及缸体材料缺陷及锈蚀均能导致缸体的破裂。

2 铝合金缸体破裂的粘接修复工艺

2.1 判断修复部位

将染色渗透探伤剂喷射于被怀疑有裂纹的表面,裂纹最终以一条鲜亮的红线显示在白色的显像剂背景上[2],此方法可准确地判断汽车缸体裂纹的部位,以便于后面的粘接修复工艺的进行。

2.2 表面处理[3,4]

铝合金缸体长期使用,表面难免有很多油污、灰尘等,另外,铝合金缸体表面因容易氧化而被一层自然形成的无定形氧化膜所覆盖。为了取得良好的粘接效果,应对铝合金缸体裂纹表面进行脱脂、打磨粗化和浸蚀等处理。

(1)用甲乙酮与三氯乙烯混合溶剂进行脱脂,以除去裂纹处的油污,混合溶剂的配比一般为1∶1,另外脱脂需在粗化和浸蚀前进行,否则在打磨粗化时会将油污渗入表面沟槽,不易去除。

(2)用砂布打磨粗化,粗糙度应适当,不易过度,否则影响粘接效果。

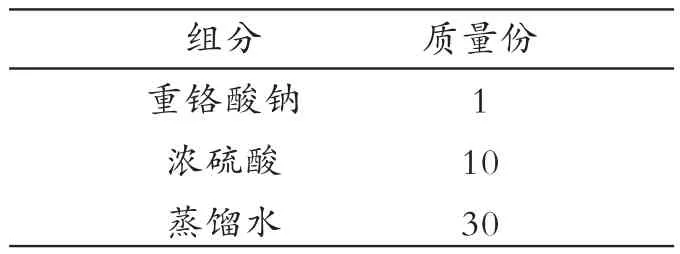

(3)将浸蚀液用压力喷枪喷淋在裂纹表面6~10 min以达到浸蚀的目的。浸蚀液的配方如表1所示。

表1 浸蚀液的配方Tab.1 Formulation of etching solution

配制过程中应注意各个组分加入的顺序,先将重铬酸钠溶于水中,再将浓硫酸慢慢加入,然后不断搅拌,不可颠倒顺序,以免发生危险。

(4)用60℃左右的自来水冲洗,并干燥。

2.3 粘接原材料选择[3,4]

通过分析汽车缸体的使用环境及破裂原因,本研究选用韧性及耐水性较好的环氧-聚硫胶和无碱无蜡玻璃纤维布作为粘接的主要原材料,同时选用290厌氧胶与环氧-聚硫胶配合使用。

2.3.1 配制环氧-聚硫胶

环氧-聚硫胶粘剂的配方如表2所示。按表2配方准确称量各组分材料,按一定顺序加入各组分进行胶粘剂的配制。

表2 环氧-聚硫胶的配方表Tab.2 Formulation of epoxy-polysulfide rubber adhesive

2.3.2 玻璃纤维布的准备

采用含有机硅烷类偶联剂的乙醇溶液对玻璃纤维布进行表面处理,以提高玻璃布与改性环氧胶的黏附性。而后将处理过的玻璃布在烘箱中烘干,再按裂纹修复的工艺要求,剪裁玻璃布备用。

2.4 粘接修复过程

在处理过的汽车缸体裂纹2端钻上直径约为3~4 mm的止裂孔,深度超过裂纹的深度,用丙酮清洗裂纹处,而后将290厌氧胶滴于裂纹处,使其渗入裂纹内,多余胶用丙酮擦除。开动发动机将缸体预热到40~50℃,之后涂覆配制的环氧-聚硫胶,每涂一次贴上一层玻璃纤维布,总共贴2到3层玻璃纤维布,每层应充分用胶浸透,最外面用环氧-聚硫胶封平。先室温放置2~3 h后,再开动发动机升温至80℃固化1 h[3]。

2.5 修整与后处理

用丙酮擦去裂纹处多余的胶,并对裂纹修复处进行进一步的修整和处理。

3 修复质量检测

向汽车发动机的水套内以343~441 kPa的气压压水,并保持5~10 min,观察压力表的数值,若压力在此段时间内不下降,说明缸体的裂纹粘接修复效果较好。

4 结语

汽车缸体裂纹采用粘接修复比传统的焊补工艺更加简单,安全性更高,修复效果较好。在粘接修复工艺过程中,工艺条件、环境条件及操作者的技术均会影响粘接修复的效果,所以在粘接修复过程中要严格控制各种因素,以达到良好的修复效果。