基于互感式位移传感器的小口径火炮内径测量系统设计

2018-10-18,,,,,3

,,,,,3

(1.北京特种车辆研究所,北京 100072;2.装甲兵学院,北京 100072;3.复杂地面系统仿真重点实验室,北京 100072)

0 引言

火炮是坦克装甲车辆火力系统的重要组成部分,是摧毁敌武器装备、野战工事及歼灭敌有生力量的重要手段。火炮按膛线结构可分为线膛、滑膛和半滑膛三种类型,其中线膛炮最为普遍。在射击过程中火炮将赋予弹丸动能和弹道飞行稳定性,以保证射击命中精度。在射击一定数量弹药后,火炮内膛表面将会有一定程度的磨损、损伤,直接影响火炮初速和射击命中精度乃至射击安全。因此,火炮在出厂检验、定型鉴定和作战使用的过程中,均要对火炮内膛质量特别是火炮内膛表面磨损量进行检测,保证火炮内径处于公差范围之内,以确保火炮射击的精度和安全性。在作战部队,火炮身管内膛质量是火炮维修检测的重要内容。

1 火炮内径测量技术现状

火炮内径测量属于深孔盲径探测量技术领域,是火炮内膛质量检测维护的必要内容。目前,火炮内径测量大多采用传统的机械、光学测量技术方案,测量手段主要有:机械星形测径仪、光栅测径仪和光学星形测径仪等。机械星形测径仪为早期产品,该技术机械结构复杂,测量精度偏低;光栅测径技术是以光栅传感器为核心,将火炮身管内径的变化转换成光学莫尔条纹的变化,经光电转换信号处理后得到火炮内径的变化量,该方法对光栅传感器的要求较为严苛,其光栅刻划必须均匀,安装位置必须精准,使用时调整非常困难,而且其抗振性较差,对使用者的操作要求很高,使用方便性较差;光学星形测径技术则以光学分划代替光栅刻划,通过观察经光学系统放大后的分划刻度相对位置获得内径值,该方法采用光学系统进行观察测量,对分划的精度要求并不很高,其测量精度可通过提高光学系统放大倍率来实现,但由于属于目视光学测量仪器,必须通过目镜进行观察、读数,只能供一人观察操作使用,而且长时间工作后眼睛容易疲劳,从而造成视差误差。

火炮内径测量的难度不仅在于内径检测数据要求的高精度,而且还在于测量空间的狭小给设计、安装位移传感器、机械定心、定位装置带来巨大困难。

2 系统的设计与实现

火炮身管内膛直径测量一般均针对火炮标准内径进行测量,但对于线膛炮而言,火炮内径的磨损或损伤主要表现在阳线上,因此,火炮阳线的测量是身管内膛表面质量检测的另一主要功能和要求。要准确地测量身管阴线、阳线直径,要求内径测量组件的测头在测量过程中始终紧密接触在待测的一对阴线或一对阳线直径上。为了满足和保证测径要求,在设计、研制和测量中,要保证设计、加工精度和测量精度。测量前可用千分尺对内径测头进行事前精确标校,从而使身管内径的变化能够1比1地传递给高精度传感器,以实现并保证测量的高精度。以下以某型30 mm火炮(线膛火炮)的内径测量来阐述测试系统的设计与实现。

2.1 系统构成和工作原理

系统主要由推拉杆、内径测头、数据采集单元、计算机控制处理终端及电线电缆等组成,如图1所示。

图1 火炮内径测量技术实现整体框图

在对线膛炮内膛直径测量时,内径测头在推拉杆的带动下沿身管轴向前后旋转移动,内径测头上的定位针(如图2所示),始终保持与相对的一对阳线或阴线紧密接触,并随膛线缠角的变化而转动。内径测针在弹簧弹力作用下,测针上端始终与膛线紧密接触,测针下端则与测量锥紧密接触。这样当内径测头在火炮身管中前后移动时,火炮身管膛线内径的径向位置变化,通过测针头挤压测量锥转换为测量锥的轴向位置变化,并传递给基于互感式的高精度位移传感器,从而达到将火炮身管膛线内径的径向变化转换为位移传感器的电压数据输出的目的。代表火炮身管内径的电压信号由数据采集单元转换为数字信号,并送至计算机;计算机对所采集的数字信号进行变换和处理(含事先测针的数据标定),最终在显示器上显示所测得的火炮身管阳线内径或阴线内径数据。

2.2 系统的设计与实现

2.2.1 推拉杆的设计与实现

考虑到某型30 mm火炮身管内空间狭小、以及携带和使用的方便性、实用性,设计研制了总长为3.2 m,每根长度为80 mm的4节可拆卸式推拉杆,每根推拉杆的连接头设计为内方孔、外螺纹的连接方式,既便于组装、拆卸,又便于携带。每节推拉杆间还连接一个定心环,以保证内径测头的轴向位置和支撑推拉杆,并在每根杆上每间隔50 mm刻上一个圆圈和数字标识测量装置测头的位置,以便于测量时读取和记录。

2.2.2 内径测头的设计与实现

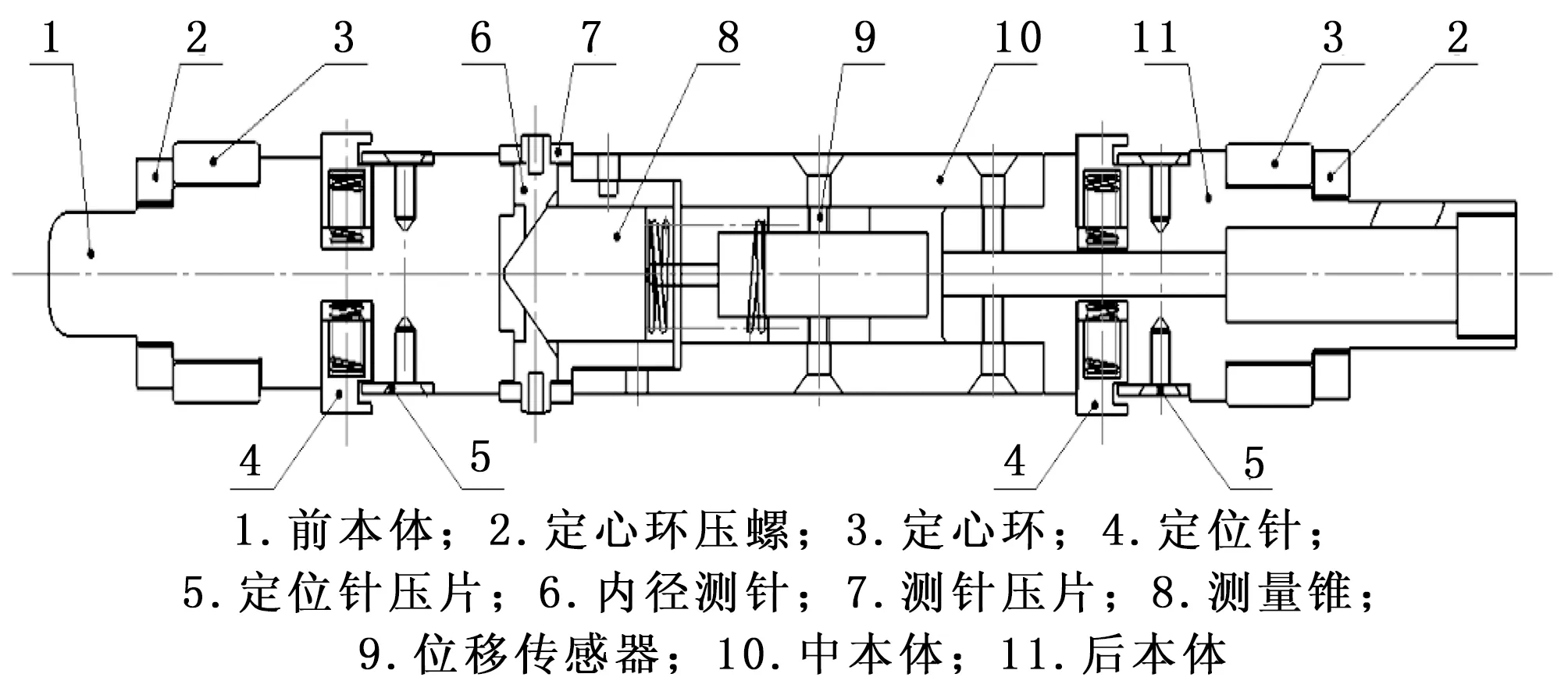

内径测头的结构如图2所示,主要由测径本体(由前本体、中本体和后本体组成)、前后两个定心环、前后两组定位针(每组两个)、内径测针(阳膛线一组、阴膛线一组,各两个)、测量锥、位移传感器、推拉杆连接部分,以及定心环压螺(前后两个)、定位针压片(前后两组,每组两个)等部件组成。

图2 基于互感式位移传感器的火炮内径测头机械结构

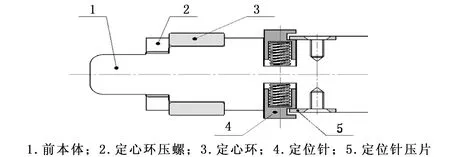

图3 定心及定位装置结构示意图

定心及定位装置的结构如图3所示。定心装置由定心环压螺和定心环组成,分别安装在内径测头的前端和后端。其作用是保证测量过程中将内径测头始终支撑于火炮身管轴线上,并与轴线平行。而定位装置由定位针、定位针压片和压簧组成,分前后两组,每组两个,其安装位置随火炮身管膛线缠角而变。由于内径测头在火炮身管中前后移动时,定位针始终卡于身管阴线槽中,因而保证了内径测针始终与相对的一对阳膛线(当测量阳线直径时)或阴膛线(当测量阴线直径时)紧密接触,确保内径测量的可靠性。

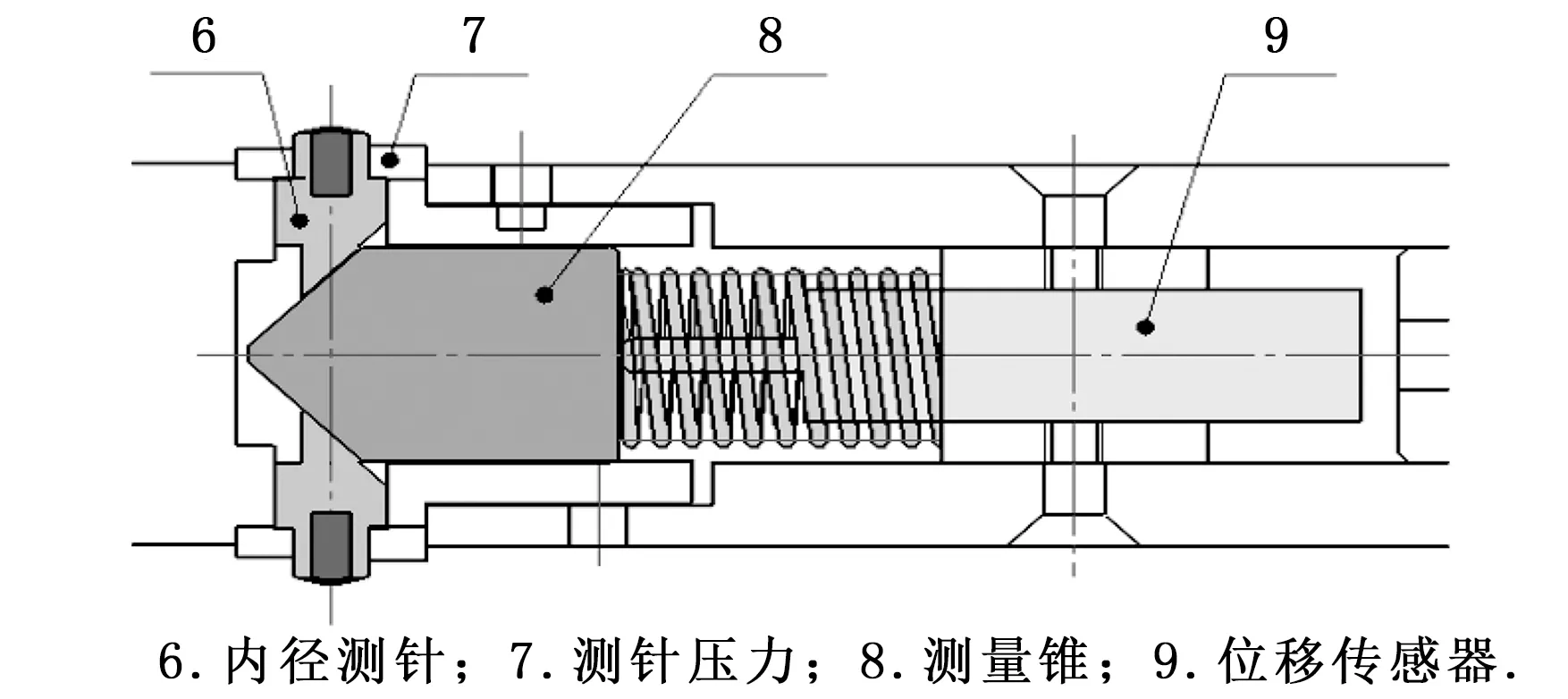

图4 特殊设计的内径测量机械结构示意图

特殊设计的内径测量机械结构如图4所示。该结构是测量系统的关键技术,也是获得高精度、高重复性内径测量的重要环节,其主要由内径测针、测针压片、测量锥、位移传感器和压簧组成。为保证内径测量的准确性和测针的耐磨性,在内径测针的顶端镶有硬质合金。测量锥在弹力作用下与内径测针的45°斜面紧密接触,并沿径向向外推动内径测针,使内径测针的顶端与身管一对阳膛线(当测量阳线直径时)或阴膛线(当测量阴线直径时)紧密接触,从而将身管内径大小传递到测量锥的底面,并引起与测量锥的底面紧密接触的高精度位移传感器触针的位置变化,最终由位移传感器触针的位置变化输出对应的电压信号。

内径测头在推拉杆的带动下可在火炮身管中沿膛线前后移动,并随膛线的缠角变化而按一定方向旋转;由于定心环的作用,内径测头中心线在测量过程中始终保持位于身管轴线上,或与其平行;与身管膛线宽度对应的定位针在测量过程中始终卡在阴线槽中,以保证内径测针始终与被测膛线紧密接触;火炮身管内径的变化迫使内径测针向里压缩或向外伸张,致使与之紧密接触的测量锥底部平面也随之移动,从而使与之紧密接触的高精度位移传感器触针发生相应的移动,最终导致其输出的信号电压发生变化;位移传感器的输出信号经信号电缆传输到模拟-数字转换(即A-D转换)电路,将其转换为与之对应的数字电压;计算机采集到该电压后,经“电压-内径”直线变换得到对应的火炮身管内径数值,并在显示器上显示出来。

1)位移传感器的设计要求与实现。30 mm火炮的阳线内径为30 mm,阴线内径为31 mm。为了能够精确地测量身管内径的变化,要求测量传感器的量程不小于1 mm,测量精度不大于5 μm,传感器外形尺寸应能放入30 mm火炮身管内。按上述技术要求,本技术选用了由某公司设计、生产的MA-0.5型高精度互感式位移传感器,其测量范围为±0.5 mm,测量精度达0.1 μm,线性度优于0.05%,体积亦能满足设计要求。

2) 内径测头机械结构设计与实现。由于炮管阴线直径径与阳线的直径相差只有1 mm,所以测阳线直径时,为了保证测径触头始终沿阳线运动,在测径组件上设计了一副卡在阴线中的导向头,起到导向定位作用。测径组件的触头由与套筒相连的弹簧向外施加张力,使之与炮膛阳线紧密接触。由于导向头顶部为凸状设计且小于阴线槽,可保证导向头始终沿阴线行进,加上定心机构的作用,保证了测径触头始终位于阳线的直径上,确保了测量的准确性。

另外,在充分调研市场的基础上,选用了最小尺寸为Φ8×35 mm适用于30 mm火炮内径测量的高精度接触式位移传感器,设计了合适的机械装置将火炮身管内径的变化转化为轴向的位移变化。本技术通过设计一个45°圆锥体实现了将身管内径变化转化为轴向位移的变化。经计算和实验证明,在保证加工精度和装配精度的基础上,该项设计完全满足30 mm火炮线膛炮身管阳线/阴线直径测量。测量范围达到1 mm。

2.2.3 内径数据采集电路设计与实现

为了将位移传感器输出的火炮身管内径位移数据采集到计算机中,需要对位移传感器输出的电压信号进行A/D转换,并采集到计算机中,即需要设计一套内径数据采集电路。对于内径数据采集电路的设计要求是:单通道,A/D转换精度不低于12位,采样频率不低于1 kHz,可通过RS-232串行总线与计算机通信。为此本技术设计了以AT89C51为核心的单片机内径数据采集电路,由AT89C51单片机、AD1674模拟转换芯片、AD7501多路转换开关、MAX232C电平转换电路等组成。实现将30 mm和大口径内径测量传感器输出的位移电压信号转换为数字信号,经多次采集和数字滤波,通过RS-232串行通信接口输出给计算机,计算机经计算和处理后以表格形式显示在计算机的显示器上。

2.2.4 便携式工控机的选择与实现

考虑到仪器的重量、体积和性价比,本技术选用了A-9W便携式工控一体机,其主要性能参数如下:

1)液晶屏:15寸TFT真彩,分辨率 1024×768;

2)处理器:酷睿双核E6700;

3)内存:2 G DDR-2;

4)电源:1 U 250W ATX工业电源,100~240 V输入;

5)网卡:千兆网卡;

6)扩展槽:2个PCI;

7)USB: 2个USB 2.0;

8)串口:1个RS-232;

9)并口:1个标准打印口;

10)尺寸:414(W)×309(H)×226(D)mm。

该便携工控机可满足多口径火炮身管窥膛测径的控制、计算、处理和对环境各项要求。

2.2.5 控制软件设计与实现

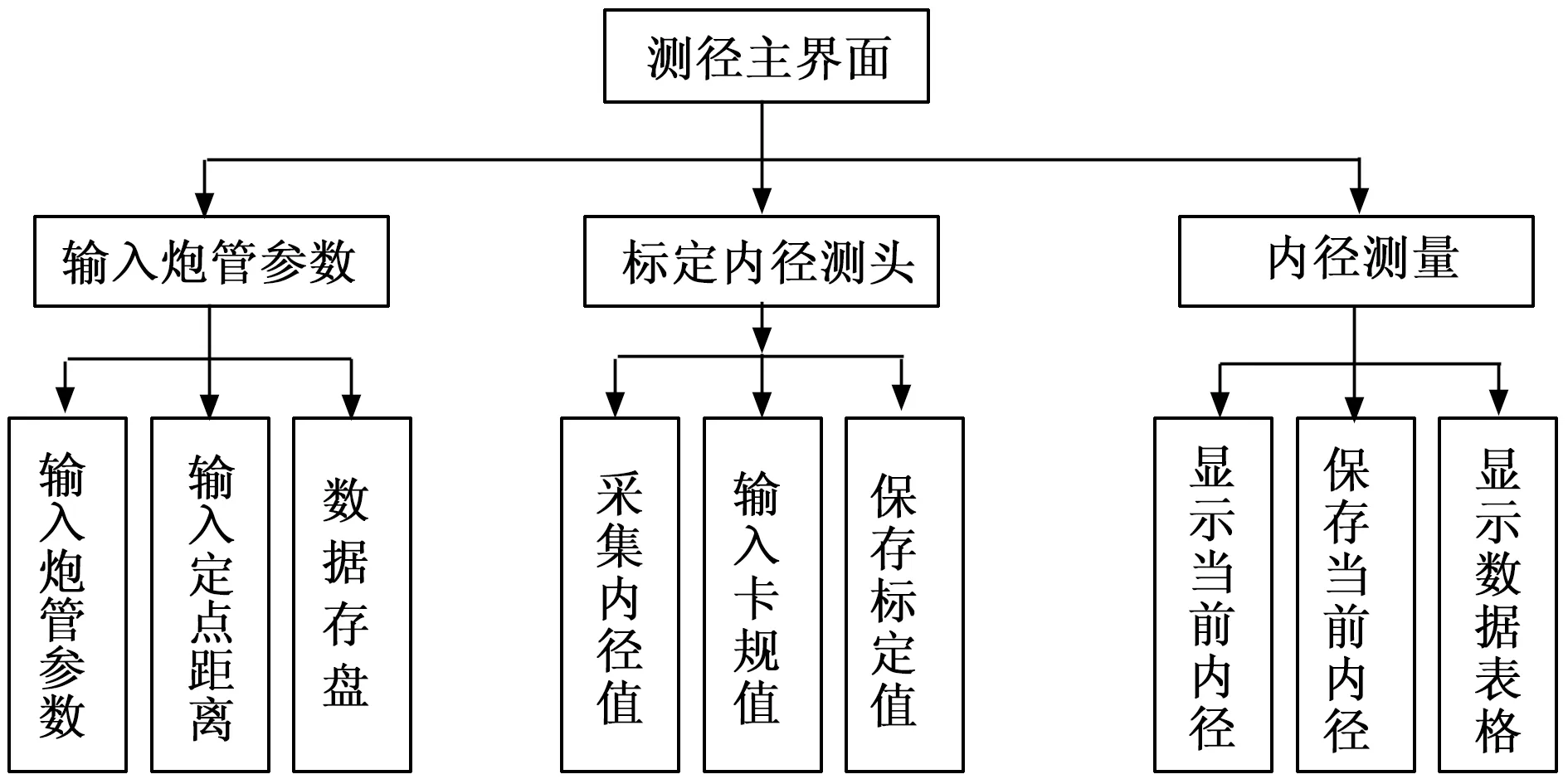

控制软件设计基于先进性和实用性原则,程序基于windows XP平台,利用面向对像的Visual C++ 6.0语言进行模块化程序设计,程序具有运算速度快、执行效率高、互换性好、菜单操作等特点,其主界面如图5所示。

图5 控制软件测量主界面

火炮内径测量软件主要由:炮管参数输入、内径测头标定、内径测量三部分组成。内径测头标定采用单点法标定,测径分为自由测量(测点位置任意)和定点测量(测点位置固定)两种方法。内径测量模块由炮管参数输入、内径测头标定、测径方法选择、内径测量、测量数据的显示、保存和打印等部分组成,可完成被测炮管的各种参数输 入、内径测头的标定、炮管内径的测量、测量数据的显示、保存、打印等功能,其主要构成及功能如图6所示。

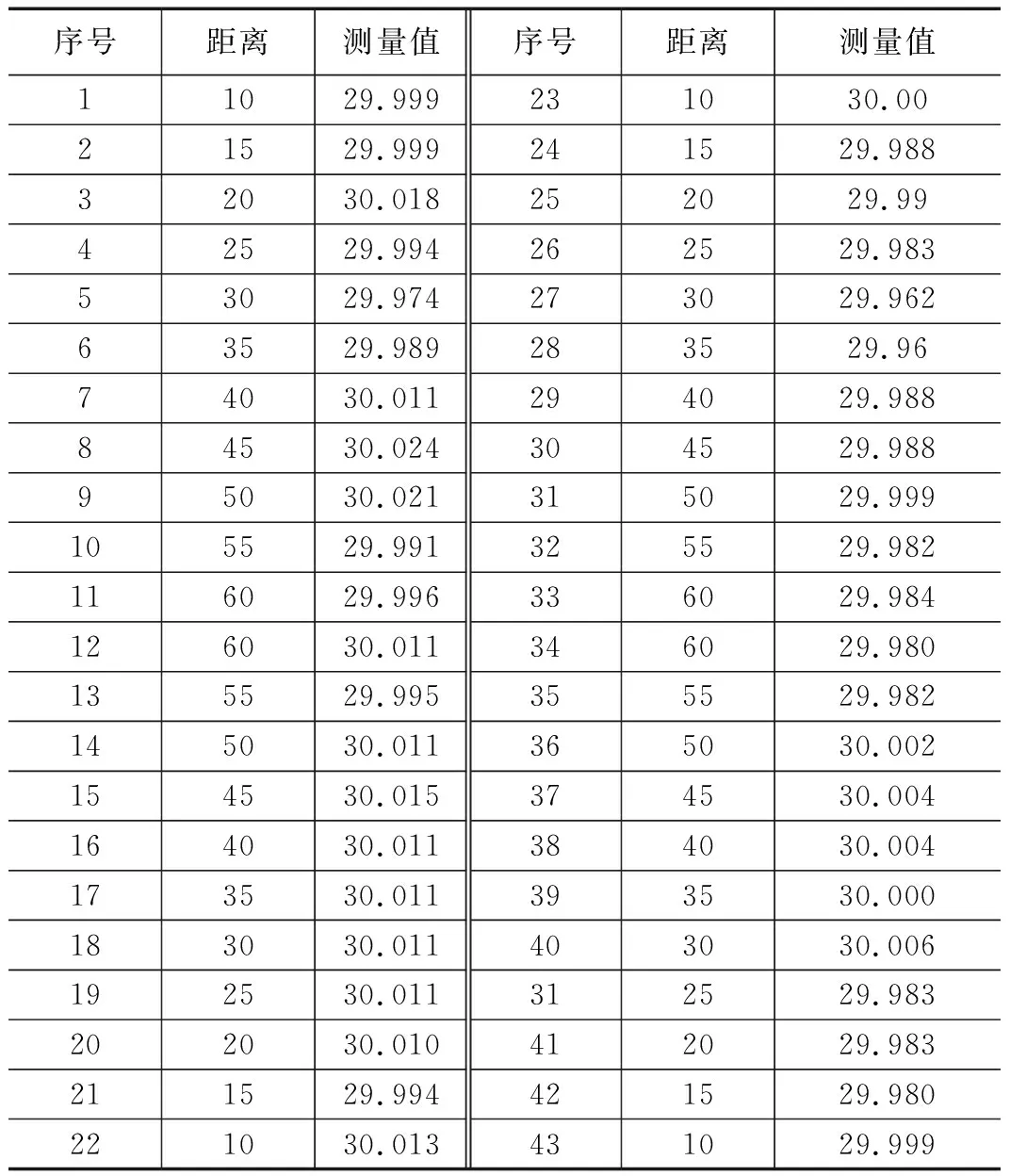

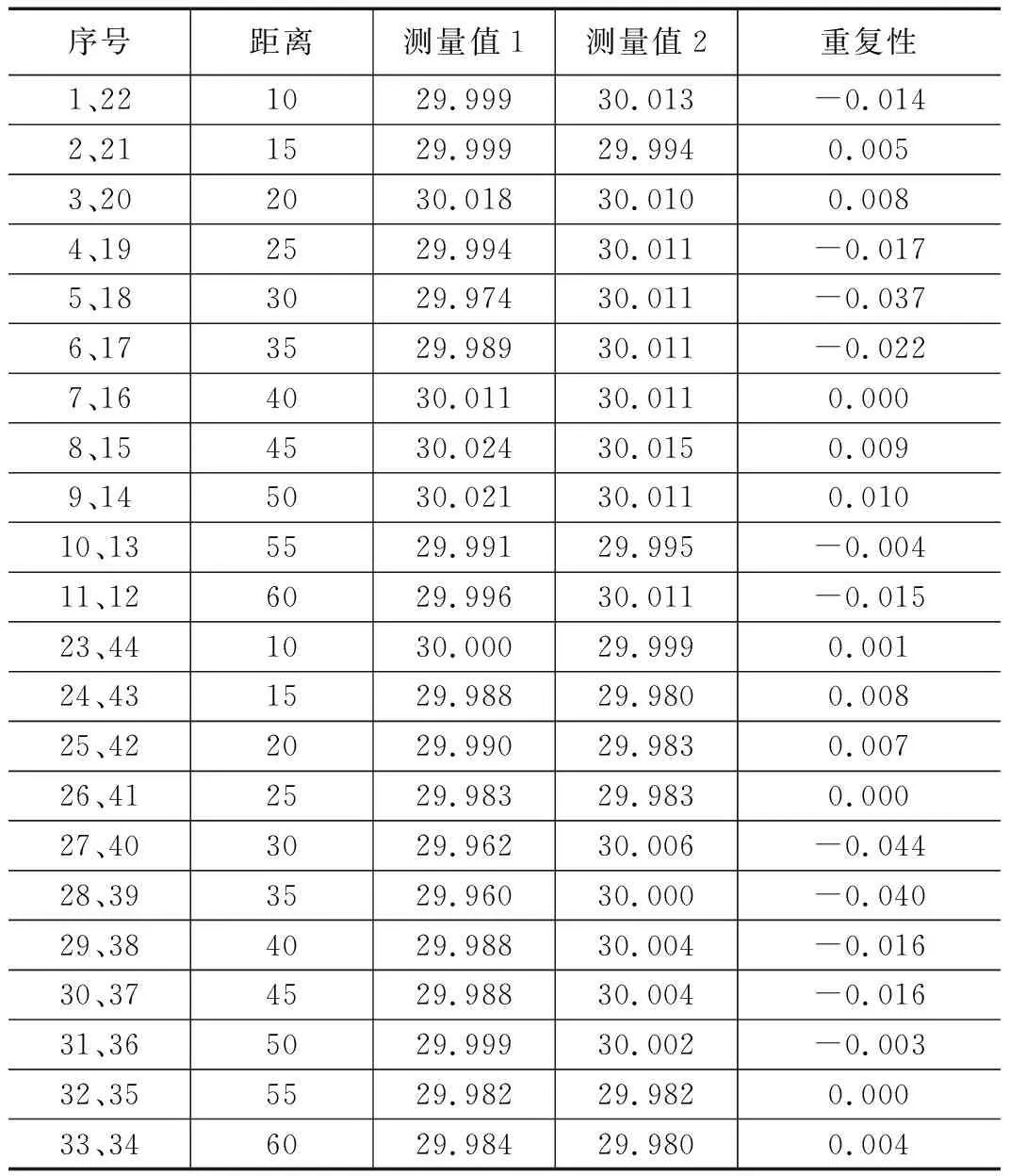

表1 某型步兵战车30 mm线膛炮火炮阳线内径测量数据结果

表2 某型步兵战车30 mm线膛炮身管阳线内径测量数据结果的重复精度

图6 多口径火炮身管测径软件组成及功能示意图

控制软件设计基于先进性和实用性原则,程序基于Windows XP平台,利用面向对像的Visual C++ 6.0语言进行模块化程序设计,程序具有运算速度快、执行效率高、互换性好、菜单操作等特点。

3 系统实测案例及精度分析

基于本技术研制的某型30 mm火炮内径测量系统,对某型步兵战车30 mm火炮进行了内膛内径测量,其中内径测量量程为29.50~30.50 mm,测量长度650 mm。内径测量数据和处理结果如表1、表2所示。

表2列出了表1中对应测量点内径(推和拉)测量的重复精度。通过对某型步兵战车30mm线膛炮,身管阳线实际内径测量数据结果和重复精度统计结果表明:基于本技术研制的火炮内径测量系统测量精度、操作性、易用性、经济性完全满足试验检测测量需求。

4 使用及维护

作为一种基于互感式位移传感器的小口径火炮身管内膛阳线和阴线内径的数字式测量技术,其首次使用或经历一段时间使用后,需要对内径测头进行标定,方法是利用已知精确尺寸的标准件(如经过更高精度标定的测量样筒、外径千分尺等内径测量工具)对内径测头进行标定。标定时,首先按使用条件和环境安装好内径测头,正确放置于内径标定样筒中或设置好已知尺寸的外径千分尺,保证内径测针紧密接触内径标定样筒或千分尺测头,并与之垂直。利用计算机数据采集电路读入高精度位移传感器输出的电压值进行“内径-电压”线性标定,即由位移传感器的“位移-电压”线性变化特性,由已知的标定筒或千分尺给出的内径值确定“内径-电压”直线的斜率和截距,然后由直线公式拟合出标定后的“内径-电压”关系。在后继的火炮身管内径测量过程中,只要内径测针的磨损量可忽略,则内径测头输出的电压值(包括经A-D转换和数据采集后的数字电压值)经“内径-电压”直线转换即可得到所测量的火炮身管阳线或阴线内径值。维护操作简单方便。

5 结论

该设计的特点在于,利用特殊设计的机械结构实现了小

口径火炮内径的高精度测量,其主要技术要点是:1)利用精密机械定心装置将测量装置支撑于火炮身管轴线上;2)利用特殊设计的机械结构保证内径测量触针始终紧密接触于一对阳膛线或阴膛线之间,保证测量结果的正确性和测量精度;3)利用特殊设计的机构装置将火炮身管阳线内径或阴线内径的变化转换为位移传感器输出电压的变化;4)利用模-数转换和数据采集电路实现火炮身管内径的数字化测量和显示。

由于采用特殊设计的机械结构将火炮身管膛线的内径变化转变为高精度位移传感器输出电压的变化,使用时不受身管长度的限制,一次标定校准后,可重复测量,通过计算机控制可实时显示测量结果。与现有的火炮身管内径测量技术相比,具有测量速度快、精度高、重复性好、数字化、效率高、便于实现自动化和数字化管理等优点。其不但特别适用于25~37 mm小口径火炮的内径测量,而且也同样适用于大口径火炮身管的内径测量,具有极大推广应用价值。目前,采用该技术研制成功的“某型小口径自动火炮内径测量系统”以及相应产品已广泛应用于火炮生产、定型试验和部队维修保障检测中。