不同温度下有机玻璃厚板的平面应变断裂韧性试验

2018-10-17王综轶王元清杜新喜张天雄

王综轶 王元清 杜新喜 王 喆 张天雄

(1清华大学土木工程安全与耐久教育部重点实验室, 北京 100084)(2 武汉大学土木建筑工程学院,武汉 430072)(3清华大学工程物理系,北京100084)(4天津大学建筑工程学院,天津 300072)

有机玻璃(聚甲基丙烯酸甲酯,PMMA)又名亚克力(acrylic),是一种高分子材料,它由于透光性好、耐老化性强、质量轻、不易碎等优点而被广泛应用于航空航天、潜水艇、生物医疗等诸多方面[1].然而,随着建筑结构领域的发展,有机玻璃在结构工程中的应用也越来越广泛,如玻璃幕墙、楼梯、门窗、超大型高能物理探测器[2-3]等.

与普通玻璃和钢化玻璃(单层、中空、夹胶玻璃)相比,有机玻璃具有质量轻、透光性好、破坏之后造成的危害小等优点.有机玻璃的破坏往往是由一条或多条裂纹扩展所造成的,因此它不会像普通或钢化玻璃一样破坏后呈碎片状.在国外,越来越多幼儿园和中小学等安全等级要求较高的建筑中已采用有机玻璃.

建筑有机玻璃与航空有机玻璃的力学性能明显不同.前者厚度较大,常超过100 mm[2-3],而后者由于重量的限制,厚度较薄.此外,航空有机玻璃往往经过定向拉伸处理,而建筑有机玻璃则不会进行拉伸处理.国内外学者虽然对有机玻璃的力学性能进行了大量研究[4-10],但针对国内建筑有机玻璃的力学性能研究则较少.

有机玻璃的抗拉强度较高,可以达到50~100 MPa[11],但其抵抗裂纹的能力较差.在使用过程中,结构形式较为复杂的聚合区会萌生大量的微裂纹,从而造成试件破坏[12].另外,有机玻璃的断裂性能与环境温度相关.

本文主要考察不同温度下有机玻璃的平面应变断裂韧性(KIC).利用有限元和断裂力学的方法,对工程实例进行分析.

1 试件设计及加载装置

根据美国测定塑料平面应变断裂韧性的规范ASTM D5045[13]设计了2组单边缺口弯曲(SENB)试件:一组为母材试件,一组为带拼接缝试件.每组15个试件,试验温度T为-40,-20,0,20,40 ℃,每组试件在每个温度点下进行3次重复性试验.母材和带拼接缝试件的尺寸相同(见图1).带拼接缝试件的缺口位于拼接缝以内.对于自然裂纹,规范建议用锋利的刀片敲击来预制.然而,有机玻璃硬度较大,对于本试验采用的试件,采用该方法难以达到理想的效果.因此,本文借鉴国内关于金属材料平面应变断裂韧度试验方法的规范[14],利用疲劳试验机来预制疲劳裂纹.

(a)母材试件

(b)带拼接缝试件

采用Instron8874试验机预制疲劳裂纹(见图2).根据规范要求,裂纹深度应为试件宽度的0.45~0.55倍,因此,本文的裂纹深度应为22.5~27.5 mm.由于缺口深度为20 mm,故预制疲劳裂纹的深度为2.5~7.5 mm.

本文采用图2所示的加载装置对预制完疲劳裂纹的试件进行三点弯试验,加载速度采用规范推荐的10 mm/min.由于每个试件的试验时间较短(均不超过10 s),可忽略试验过程中试件温度的变化,因此在正式试验前应对试件进行温度处理,试验过程中不再使用恒温箱保温.采用酒精和液氮对试件降温,降温过程在金属箱内进行(见图3),

图2 预制裂纹及加载装置

图3 试件降温装置

采用纯水加热的方法对试件进行升温处理.当试件温度升高至略高于试验温度或降低至略低于试验温度后,保温15~20 min,并用温度计实时监测液体的温度,然后迅速取出试件并进行试验.

2 试验结果及分析

2.1 加载曲线分析

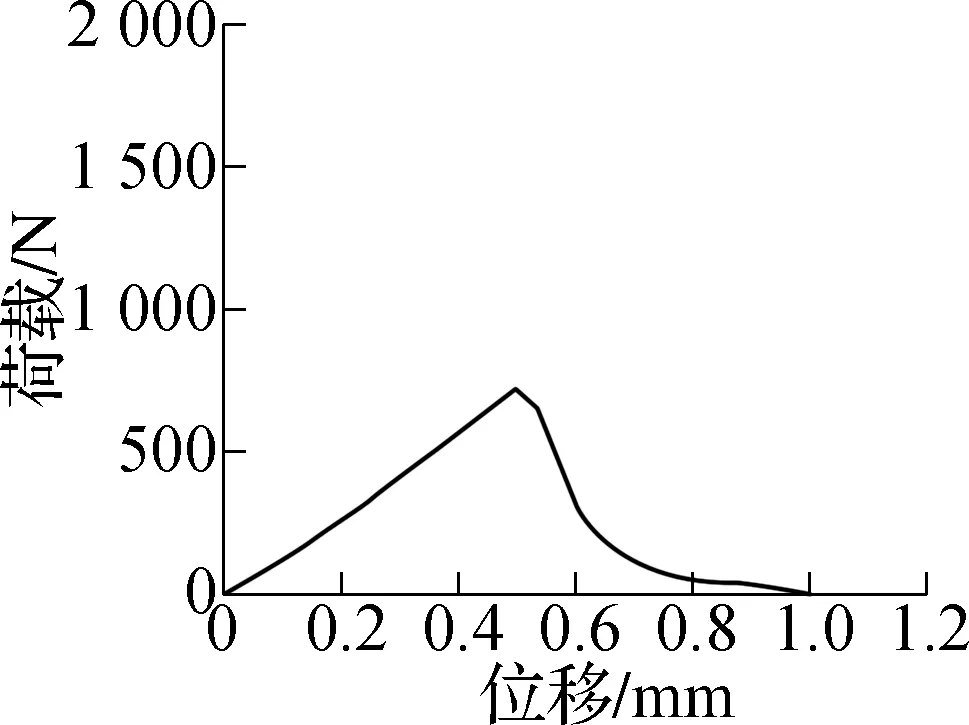

图4为带拼接缝试件的荷载-位移曲线,母材试件的荷载-位移曲线与此类似.由图可知,在-40,-20,0 ℃下,当试件达到最大承载力时,其荷载几乎瞬间降至0,或者趋近于0.在20 和40 ℃下,最终阶段荷载缓慢降低,而位移不断增大.从实际的加载过程来看,当温度为-40,-20,0 ℃时,试件承受极限荷载后瞬间断裂,裂纹扩展速率快,失稳扩展的裂纹长度临界值较低;而当温度为20和40 ℃时,荷载达到最大值后,试件并不会马上断裂,裂纹扩展速率相对较慢,试件经历了稳定扩展到非稳定扩展的过程,失稳扩展的裂纹长度临界值较高.通过对同一批材料不同温度下的单轴拉伸试验结果[11]发现:温度升高,材料的初始弹性模量不断减小.对比本文的试验现象可以得出一致的结论,即随着温度的升高,有机玻璃厚板从硬脆状态逐渐转化为软柔状态.

(a)T=-40 ℃

(b)T=-20 ℃

(c)T=0 ℃

(d) T=20 ℃

(e)T=40 ℃

2.2 断裂韧性指标的测定

根据规范[13],断裂韧性条件值KQ的计算公式为

(1)

(2)

(3)

式中,PQ为荷载条件值,本文可取荷载最大值;B为试件厚度;W为试件宽度;a为裂纹深度.测量结果见表1.为保证KQ为材料的平面应变断裂韧性,必须满足B,a,W-a均大于2.5(KQ/σy)2.其中,σy为单轴拉伸试验得到的材料屈服强度,该单轴拉伸试验的温度和应变率必须与本次断裂韧性试验保持一致.当材料没有屈服而发生脆性破坏时,σy取为断裂时的应力值.

文献[11]对同一批次有机玻璃试件进行了不同温度下的单轴拉伸试验,发现试件均发生脆性破坏,无屈服点.母材和带拼接缝试件破坏时的应力值见表2.将表中数据代入表1,可计算得到2.5(KQ/σy)2.由表1的结果可知,对于每个试件,B,a,W-a均大于2.5(KQ/σy)2.因此,测定的KQ即为有机玻璃平面应变断裂韧性KIC.

2.3 断裂韧性与温度的关系

表1 母材和带拼接缝试件断裂韧性测量结果

表2 母材和带拼接缝试件各温度点的断裂应力MPa

将表1中每个温度点下测得的3组试验结果取平均值,得到母材和带拼接缝试件的断裂韧性随温度的变化关系(见表3).由表可知,在20 ℃下,母材试件KIC最低,为1.45 MPa·m1/2,而在-20 ℃下KIC最大,为2.90 MPa·m1/2.此外,带拼接缝试件的KIC则在40 ℃下最小,为1.26 MPa·m1/2,-40 ℃时最大,为2.21 MPa·m1/2.带拼接缝试件和母材的KIC在-40 ℃时相差最小,前者为后者的95.7%;-20 ℃时两者相差最大,前者为后者的58.6%.从总体趋势来看,低温时有机玻璃试件的KIC比高温时高.

表3 母材和带拼接缝试件的断裂韧性平均值

有机玻璃是一种典型的高分子材料,随着温度升高,其状态会从玻璃态逐渐转变为高弹态以及黏流态[9].在-40~40 ℃范围内,有机玻璃处于玻璃态,分子运动能量无法激发分子链中链段的运动.当温度达到玻璃化转变区时,大分子链的构象开始改变,并且伴有力学松弛的行为.随温度升高,有机玻璃厚板逐渐由硬脆状态转变为软柔状态.在硬脆状态下,断裂韧性值相对较高,而在软柔状态下,其值则相对较低,这种变化过程发生在0~20 ℃.由表3也可以看出,温度由0 ℃变化到20 ℃,母材和带拼接缝试件的KIC值都会出现较大幅度的降低.

3 试件宏观断口分析

试件的断口见图5.断口分为疲劳裂纹区、裂纹扩展区和瞬时断裂区.对于本次试验的部分试件,瞬时断裂区并不明显.为了研究断面形貌与断裂韧性的关系,本文重点关注裂纹扩展区.

(a)母材试件

(b)带拼接缝试件

对于母材试件,当温度为-40,-20,0 ℃时,裂纹扩展区较为光滑,尤其在-20 ℃时断面高度反光,几乎成镜面形貌.0 ℃时,断面沿着裂纹扩展方向出现少量的弧状条纹,而在-40 ℃时断口也有弧状条纹,但不明显.20 ℃时,沿着疲劳裂纹的边缘出现了大量的放射状条纹,且几乎垂直于疲劳裂纹的边缘线.40 ℃时,裂纹扩展区出现多层弧状条纹,但没有放射状条纹,仍处于弧状条纹发展为放射状条纹的过渡阶段.对比母材试件的断裂韧性值可以发现,断面越光滑,试件的断裂韧性值越高.随着弧状条纹数量的增多,断裂韧性值逐渐下降.当弧状条纹发展为垂直于疲劳裂纹边缘线的放射状条纹时,试件的断裂韧性进一步降低.

对比带拼接缝试件的断口,可以得出一致的结论.在-40 ℃下,带拼接缝试件的裂纹扩展区最为光滑,其断裂韧性值也最高.-20和0 ℃时断面的弧状条纹均比-40 ℃时多,而且-20 ℃时明显比0 ℃时的条纹密集,因此0 ℃时带拼接缝试件的KIC要低于-40 ℃时的KIC值,但高于-20 ℃时的KIC值.当温度升高到20 ℃时,断面出现了少量放射状条纹,断裂韧性值进一步降低.当温度为40 ℃时,放射状条纹最为密集,KIC最小.

4 基于断裂力学的有限元算例分析

4.1 问题描述

平板和曲面板是有机玻璃板材最常用的2种结构形式,半椭圆表面裂纹也是工程中最常见的裂纹形式之一.基于以上两点考虑,本文提出了如图6所示的2个工程算例.

(a)平板

(b)曲面板

图6(a)为一有机玻璃平板,其长度和宽度均为300 mm,厚度为30 mm.平板通过拼接缝连接,一个半椭圆裂纹位于拼接缝上表面的中央,平板的两侧承受20 MPa的拉应力.图6(b)为一曲面板,其尺寸与平板相同,但是上下两个底面为单曲面,该曲面板是由有机玻璃母材制成的,没有拼接缝.同样,一个半椭圆裂纹位于曲面板上表面的中部,而板的2个侧面则承受20 MPa的拉应力.半椭圆裂纹短轴与长轴的比值均取为1∶3.

本文主要计算不同温度下板材能够承受的最大裂纹深度(或长度).图6(a)和(b)中的裂纹受力类型均为I型,即拉应力控制的裂纹开展.由文献[11]可知,有机玻璃厚板的破坏为脆性破坏.因此,可利用线弹性断裂力学的理论来进行分析.脆性材料的破坏准则为

KI>KC

(4)

式中,KI为I型应力强度因子;KC为材料的断裂韧性.由于KIC是材料的一种基本性能,不受外界条件影响,因此将KIC作为式(4)中的断裂韧性值.

4.2 有限元模型

利用ANSYS软件进行有限元建模.模型中采用SOLID186实体单元,该单元包含20个节点单元,每个节点包含3个自由度.SOLID186单元能解决应力集中以及应力强度因子计算问题[15].平面整体有限元模型见图7(a),曲面板模型与此类似.边界条件施加在板的一个端面上,该平面垂直于裂纹面.裂纹附近的网格划分见图7(b),裂纹周围的网格密度明显大于远离裂纹处的网格密度.裂纹单元环见图7(c),裂纹尖端位于该单元环中央,由一系列节点所组成.通过ANSYS软件中应力强度因子计算的命令,可直接求解出每一个节点的应力强度因子.

(a)平板整体模型

(b)裂纹附近的网格

(c)裂纹单元环

与试验温度相对应,模型中也考虑了5个温度点.不同温度点下有机玻璃的弹性模量不同,参考文献[11],当温度为-40,-20,0,20,40 ℃时,有机玻璃的弹性模量分别为1 099,1 019,980,857,749 MPa.泊松比均取为0.376[3].实际上,材料弹性模量的取值对本例中应力强度因子的求解并无影响.

求解类型为静态分析,荷载施加类型选为系统默认的斜坡荷载,求解算法选用默认的稀疏矩阵直接法.

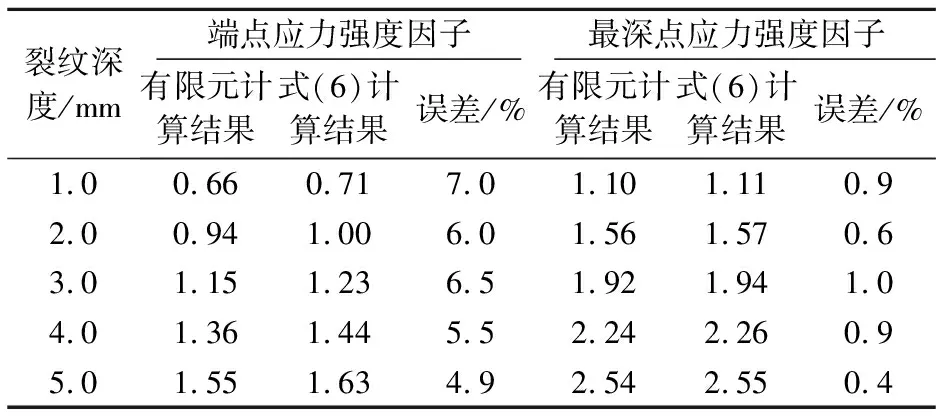

4.3 可靠性验证

为了验证有限元计算的准确性,本文首先将图6(a)中平板的有限元计算结果与Newman等[16]提出的半椭圆表面裂纹应力强度因子的经验公式计算结果进行对比.对于半椭圆表面裂纹,Newman等[16]采用如下公式计算裂纹尖端的应力强度因子:

(5)

式中,St为拉应力;Sb为弯矩;Q为自变量a0/c0的函数;F为自变量a0/t,a0/c0,c0/b和φ的函数.a0,c0,b,t,φ的定义见图8.各函数的具体计算公式见文献[16].

(a)尺寸符号

(b)角度φ

当裂纹深度为1,2,3,4,5 mm时裂纹端点和最深点的有限元结果与公式计算结果对比见表4.由表可知,在端点处有限元结果与式(6)计算结果最大误差为7.0%,但在最深点最大误差仅为1.0%,因此有限元计算结果可靠.

表4 有限元与Newman公式计算结果对比MPa·m1/2

4.4 结果分析

对于图6(a)中的平面板,由于裂纹位于拼接缝之中,因此取拼接缝的KIC作为判断依据.对于图6(b)中的曲面板,则取母材的KIC进行对比.有限元计算得到的不同裂纹深度下φ/π与KI的关系曲线见图9.由图可知,随着裂纹深度的增加,裂纹尖端各点的应力强度因子均增加.靠近裂纹两端点,各点的应力强度因子随φ/π值的增加发生显著变化.在裂纹最深点附近,各点应力强度因子的变化并不明显.在-40,-20,0,20,40 ℃下,平面板能承受半椭圆裂纹的最大深度分别为3.8, 2.3, 2.9,1.2,1.2 mm,曲面板能承受的最大深度分别为4.5,6.7,6.2,1.8, 2.1 mm.

(a)平板

(b)曲面板

5 结论

1) 温度为-40,-20,0 ℃时,荷载达到最大值后试件瞬间断裂,裂纹扩展速率快,失稳扩展的裂纹长度临界值较低.温度为20和40 ℃时,荷载达到极限值后试件并不会瞬间断裂,裂纹扩展速率相对较慢,试件经历了从稳定扩展到非稳定扩展的过程,失稳扩展的裂纹长度临界值较高.

2) 母材试件的KIC值在20 ℃时最低,为1.45 MPa·m1/2,在-20 ℃时最高,为2.90 MPa·m1/2;带拼接缝试件的KIC值在40 ℃下最低,为1.24 MPa·m1/2,在-40 ℃下最高,为2.21 MPa·m1/2.带拼接缝试件的KIC值均低于母材试件,-40 ℃时两者相差最小,此时前者为后者的95.7%;-20 ℃时两者相差最大,此时前者为后者为58.6%.总体而言,低温下母材和带拼接缝试件的KIC值均比高温时高.

3) 试件断面的裂纹扩展区越光滑,试件的KIC值越高.断口上沿着裂纹扩展方向的弧状条纹数增多时,KIC值降低.当弧状条纹发展为垂直于疲劳裂纹边缘线的放射状条纹时,KIC值进一步降低.

4) 对于本文提出的工程实例,裂纹尖端各点的应力强度因子随裂纹深度的增加而增加.在裂纹最深点附近,各点的应力强度因子变化并不明显,但是在裂纹端部,则变化显著.