浅谈模块化在传统汽车和新能源电动汽车中的应用

2018-10-17

(北汽(常州)汽车有限公司 江苏 常州 213000)

随着汽车主机厂平台车型增加及多车型混线生产要求、人力成本攀升和生产交货期缩短的压力下,汽车各主机厂如何缩短生产周期、降低制造成本成了制约企业发展的重要因素。模块化可缩短整车的制造周期,提高装配质量,方便售后维修,故模块化已广泛应用于传统汽车和新能源电动汽车制造领域。

一、模块化设计的定义

所谓模块化设计,是指在设计时把整车按功能分成几大独立的模块,每个模块上集成多个零件或总成,各模块之间的联接是固定的,不会因为其中零件或总成的变化而改变,在装配时以模块为基础装配。模块化设计的第一阶段,是总装装配零件的模块化;第二阶段,要达到整车层面上的整体模块化设计[1]。

二、模块化在传统汽车中的应用

随着我国汽车制造水平的提升,模块化理念的已经较普遍被国内汽车制造企业所接受,并且将模块化理念应生产实践中,模块化的优势巳逐渐展现出来。下面主要通过一款非承载越野车介绍一下模块化在传统汽车中的应用。

(一)前车门总成模块,该模块主要由左前车门护板组件前车门上护板本体、前车门下护板本体、前车门文件盒盖板、前车门护板毛毡、前门内横向密封条、前车门扶手盖板以及相关标准件组成。

为满足前门总成模块生产,总装生产线配用专用的车门输送线、车门安装机械手、车门拆卸机械手,单独的前门分装区域,这不仅提高了主线的生产节拍,还降低了人员的劳动强度。

(二)仪表板模块,该模块由仪表板出风口总成、中控面板总成、单碟CD机+收放机、副驾驶员安全气囊总成、杂物箱总成、点烟器总成、空调控制面板、警报开关总成(警报开关加四个堵盖)、转向管柱总成、转向管柱护壳总成、组合开关总成、点火锁总成、螺旋电缆、组合仪表、组合仪表罩总成、仪表板加强筋右支架总成、安全气囊线束总成、空调总成、前围板线束、仪表板加强梁总成、组合风道、仪表板加强梁安装支架以及相关的标准件等组成,如图一。

该模块在装配前门总成模块是进行装配,总装线上有专门的分装区域,安装时也采用专用的机械手进行辅助装配。

(三)后桥模块,该模块由后桥、右后轮轮速传感器、右后轮制动硬管、左后轮轮速传感器、左后轮制动硬管、驻车制动拉线总成、中间制动软管总成、板簧以及相关的标准件总成组成。

该模块由主机厂和桥厂签订技术协议,由主机厂将后桥上相关油管发给桥厂,由桥厂将油管组装到后桥总成上,在总装线专门区域再将板簧分装到后桥总成上,通过液压升降车将后桥模块装配到整车上。主机厂将安装油管的工序转给后桥零部件厂,这样可降低主机厂的空间和人员数量。

(四)燃油箱+加油管模块,该模块由加油管、加油软管、回气软管、燃油箱总成、吸附软管、回油管与油箱间软管、进油管后段与油箱间软管以及相关标准件组成,如图二。

该模块同后桥总成模块一样,由主机厂与油箱厂签订技术协议,由油箱厂负责模块的组装工作。

(五)前减震器模块,该模块由前减震器总成、螺旋弹簧总成、前悬挂支撑橡胶垫总成、减震器上托盘和减震软垫组成。

该模块由主机厂在总零部件库进行分装,组装完之后发总装生产线上进行装配。

(六)后保险杠总成模块,该模块由后保险杠本体、回复反射器、防撞雷达探头、牌照灯总成、过渡线束、弹簧片以及相关标准件组成。该模块在总装现场划分专门区域进行分装,分装完后直接进行装配。

除了上述六种模块外,还有侧踏板总成模块、前桥总成模块、前保险杠总成模块、散热器模块和发动机总成模块等十余种模块也应用于传统汽车的装配中。通过对上述六种模块在传统汽车中的应用分析,不难发现模块化不仅可缩短生产周期和提高整车质量,而且还降低制造成本。

图一 仪表板模块

图二 燃油箱+加油管模块

三、模块化在新能源电动汽车中的应用

新能源电动汽车相比于传统汽车,取消了发动机总成和排气系统相关零部件,却增加了动力电池、驱动电机、电控等相关零部件。新能源电动车除了传统汽车中取消的零部件没有应用模块化外,其余的传统汽车模块化都在应用。另外,新能源电动汽车增加了动力电池和驱动电机模块化。

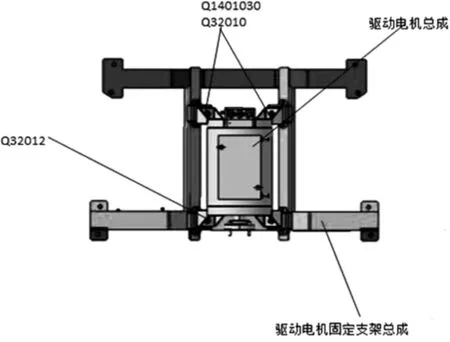

(一)驱动电机总成模块,该模块由驱动电机固定支架总成、驱动电机总成、压盖(电机悬置)、电机悬置以及相关标准件组成,如图三。

驱动电机总成模块,在装配电机总成的线旁的位置安排专人进行分装,分装后通过线旁KBK吊装到液压举升车上,通过液压升降车举升到车身底部进行装配,这样在提升节拍同时,也降低了人的劳动强度。

(二)动力电池总成模块,该模块由电池组固定支架总成、锂离子动力电池总成以及相关标准件组成,如图四。

动力电池总成模块是先把电池组固定支架总成通过KBK吊装到液压小车的专用工装上,再将动力电池放在电池组固定支架上进行分装,分装完后直接将电池推到车身下部进行装配。

图三 驱动电机总成模块

图四 动力电池总成模块

四、小结

本文首先介绍了模块化的概念,其次通过分析模块化在传统汽车和新能源电动汽车的应用,可得知模块化对于缩短产品生产周期,提高整车质量,降低制造成本至关重要。