炼厂酸性水汽提装置中原料水预处理的工艺设计

2018-10-17王杏佳王艳菲

王杏佳,王艳菲

(洛阳中象石化工程有限公司,河南 洛阳 471000)

炼厂在加工含硫原油时,排放的酸性水含量高达数千mg/L,且含有大量的氨、酚类物质和氰化物,毒性较大,不能直接排放污水处理场处理,因此该类酸性水需进行脱硫化氢、脱氨处理,将硫化氢和氨的浓度控制在50mg/L和100mg/L以下。现国内普遍采用的工艺有:单塔加压侧线抽出汽提、单塔常压汽提、双塔加压汽提及双塔高低压汽提,原料水在进入以上工艺单元前都需要进行预处理,经过均质、脱气、除油等操作过程后,才能进入汽提塔,从而保证汽提装置的安全、平稳、长周期运行。

1 均质

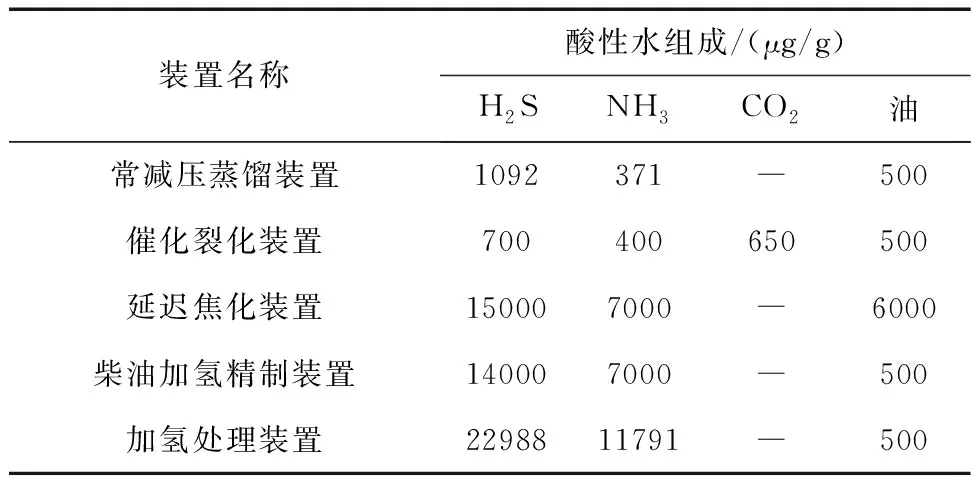

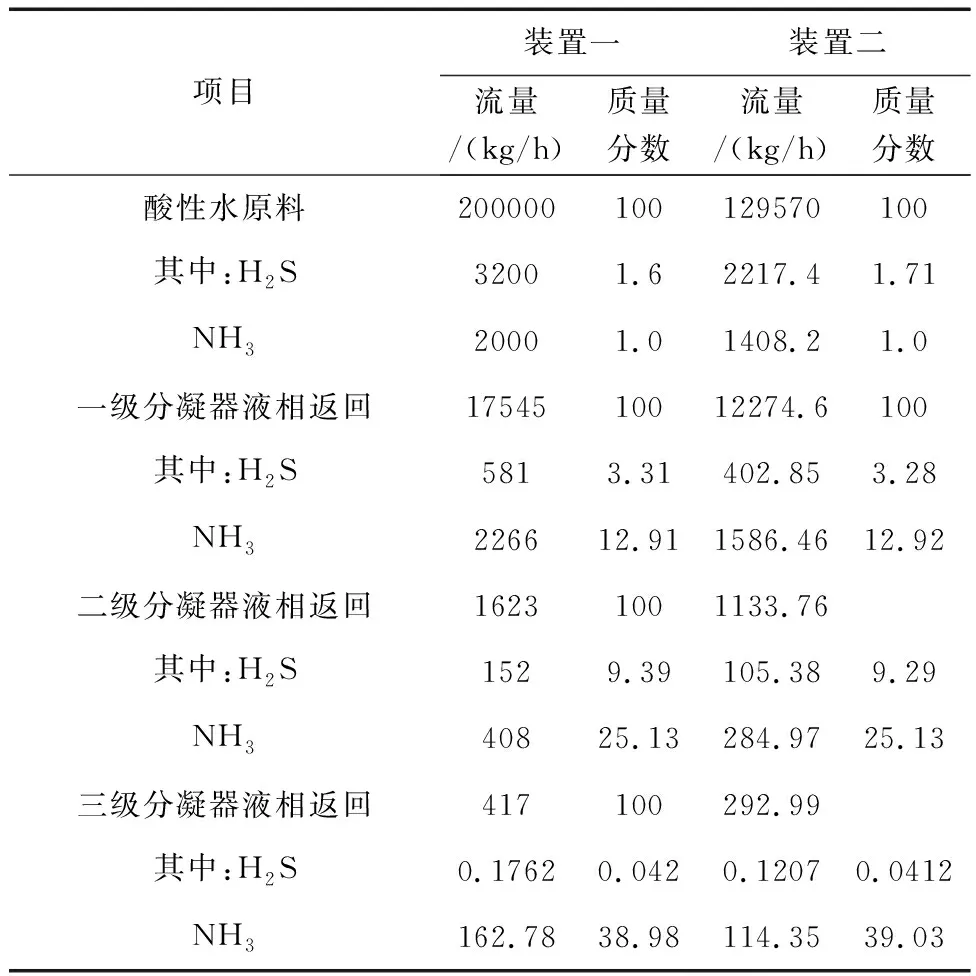

炼厂酸性水来源主要有:常减压蒸馏装置、催化裂化装置、加氢精制装置、加氢裂化装置和焦化装置,其酸性水中的硫化氢、氨氮浓度差别很大,表1为某厂不同加工装置排放的酸性水组成数据。另外,单塔加压侧线抽氨流程中一、二、三级分凝液的液相返回或双塔汽提中的氨汽提塔塔顶回流罐的液相回流的液相均返回至原料水罐中,其硫化氢和氨的组成与原料水不同,以单塔加压侧线抽氨汽提为例,各级分凝液组成和浓度的模拟结果见表2。

表1 不同加工装置排放的酸性水组成数据

由表2可见,酸性水汽提装置的原料水中硫化氢、氨的含量差别很大,如果得不到好的均质,势必造成汽提塔操作异常,使产品质量不合格。在装置中采用原料水罐,将不同来源的物料汇集到入口管道上,并设置过滤器和混合器,使性质、组成差别很大的原料水进行较好的均质,保证装置平稳操作。

表2 单塔加压侧线抽氨工艺各级

3 脱气

炼厂酸性水一般来源于上游装置分液罐,带压酸性水输送至原料水罐,由于压力降低,溶于水中的轻烃及部分硫化氢和氨会释放出来,特别是当上游装置液位调节阀故障,轻烃会急剧增加,导致酸性水罐中大量气体溢出,从而引起设备损坏或爆炸事故,因此酸性水进入原料水罐前应这设置脱气罐,脱气罐容积按原料水停留时间20~30min、正常液位为罐直径的50%估算。

4 除油

各装置来的酸性水油含量一般为500~3000mg/L,酸性水中带油会造成大量油在塔内积聚,形成油封,从而破坏塔内的汽液相平衡,影响气液相之间的正常传质、传热,造成操作波动,影响产品质量和装置的平稳操作。另外据文献介绍:“齐鲁石化公司炼油厂的实践经验表明,当进塔原料水中油含量大于200mg/L时,在等压下,塔釜温度每降低5~10℃,则氨氮、硫化氢脱出率下降10%~20%或更多”。因此,为了保证酸性水汽提装置平稳操作和产品合格,汽提塔进料中的油含量应尽量低,一般要求含油量不大于50mg/L。

4.1 原料水罐除油

4.1.1 自由沉降

目前,各炼厂采用的除油设施为大罐重力沉降法,沉降时间差别很大,从40h至800h不等,一般为50~70h,通常设置两台,一台为沉降罐,另外一台为缓冲罐,两罐串联操作,以倒U型连接,沉降罐的油通过罐上部的排油口自流至污油罐。根据水中油含量和沉降时间关系的实验,沉降时间大于35h,水中的油含量可降至100mg/L。但是该法要求罐容及占地面积较大,而且罐内的浮油不易收集,除油效果难以保证。

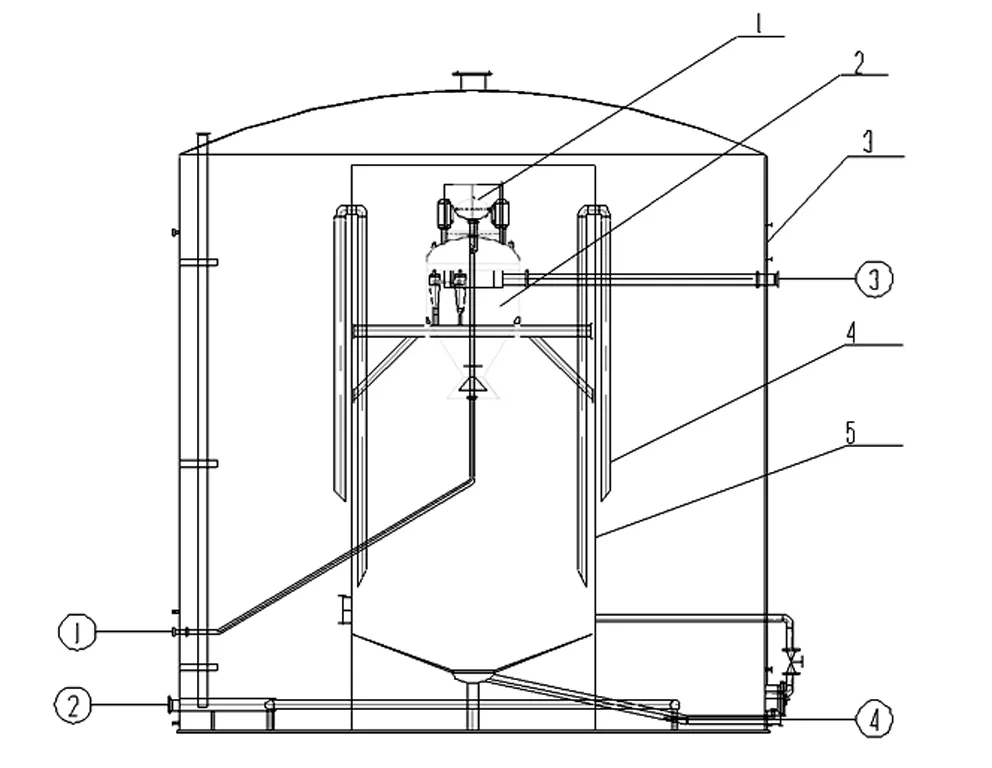

4.1.2 罐中罐

1.自动升降浮油收集器;2.水力旋液分离装置;

为了减少占地,提高除油效果,国内许多炼厂的酸性水汽提装置多采用“罐中罐”(见图1),即在原料水罐内部加入一个包括水力旋液分离区和沉淀分离区的腔室,在腔室内将水力旋液分离器、自动撇油器和沉淀锥斗连成一个完整的系统,再通过内、外罐的虹吸连通管系、周边出水布水堰槽、层流穿孔排水管系、倾斜排泥管系等,成为组合式的一体化装置。该方法具有污水调节、均质和油水旋流分离、浮油自动收集及锥底水力排泥等功能,当酸性水油含量在40~60000mg/L之间时,出水油含量基本保持在100mg/L以下,除油效果稳定、高效,同时具有良好的收油、排泥效果,操作灵活,节省占地,具有显著的优势。

4.2 高效密闭除油器

高效密闭器是广泛用于炼厂含油污水除油处理的卧式除油器。工作原理是:带压酸性水进入其中,首先通过一特殊制作的旋液分离器而产生高速旋转,在离心力的作用下,油和水得到预处理。旋流分离后,含油酸性水在流动的同时,利用一台回水射流泵使部分排出水回流至旋流腔室,并使这股回流水产生射流。利用液体传质原理,增加了微小油粒的上浮速度,加速了油水间的分层速度,提高油水分离效果和效率。进一步分离后的污水流经一组由不锈钢材质制作的特殊形状的波纹斜板,使其均匀布水,增加细小油滴的聚合分离。最后流经用不同规格螺旋网目的不锈钢网经加工负荷支撑的粗粒化原件,再次进行聚合分离。该粗粒化原件可以捕捉废水中大于15μm以上粒径的油珠,保证排放水的油含量达到设计值。当被分离出的油在设备中达到一定高度,油位控制器将信号送到自动控制阀,排油至污油系统。

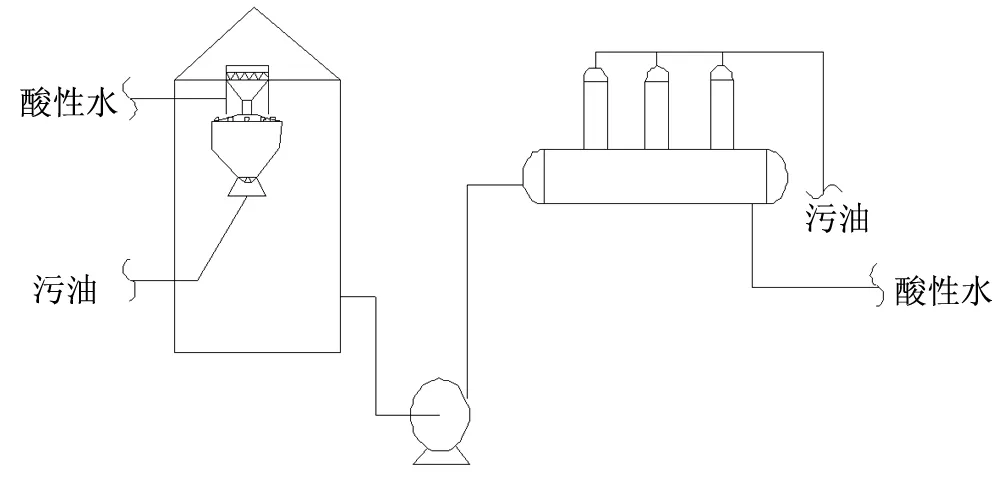

图2 罐中罐与高效密闭除油器的组和示意图

4.3 原料水旋流除油器

随着对除油方法的深入研究,制造厂不断开发新型除油器,与自由沉降、罐中罐除油等一起作用,起到突出的除油效果。如下图2为某制造厂开发的原料水除油器,原料水带压从入口沿切向流进入口段以后,产生高速旋转流,由于轻重组分的密度不同,在离心力的作用下,重组分将向旋流器回转壁面处运动,并在壁面附近浓集,在旋转过程中,逐渐向底流出口运动,最终排除旋流器。与此同时,轻组分将向旋流器中心轴处运动,形成中心核,并向入口方向运动,从溢流出口排出,这样就实现了轻重组分的分离。该设备可处理2000mg/L以下含油量的污水,处理后含油量<30mg/L,其占地小、效率高、可靠性强、流量调节范围宽、操作和检修方便简单,有着明显的社会效益和经济效益。

1.圆筒涡旋段;2.缩径段;3.细锥段;4.直管段

图3 原料水旋流除油器的流程示意图

5 结论

为保证酸性水汽提装置长周期运行,需要对酸性水进行较好的均质、脱气、除油等预处理,设计时采用的方法主要有(1)均质:原料水罐、过滤器、混合器;(2)脱气:原料水脱气罐;(3)除油:内设“罐中罐”的原料水罐、高效密闭除油器、旋流除油器,通过以上设计,原料水得到较好的预处理。