驱动轴的断裂分析及基于有限元的改进研究

2018-10-17吴宁强王艳霞翟兆阳张永辉

吴宁强,王艳霞,翟兆阳,张永辉,周 扬

(1.西安航空学院 汽车检测工程技术研究中心, 西安 710077; 2.北京无线电计量测试研究所, 北京 100854;3.西安交通大学, 西安 710048)

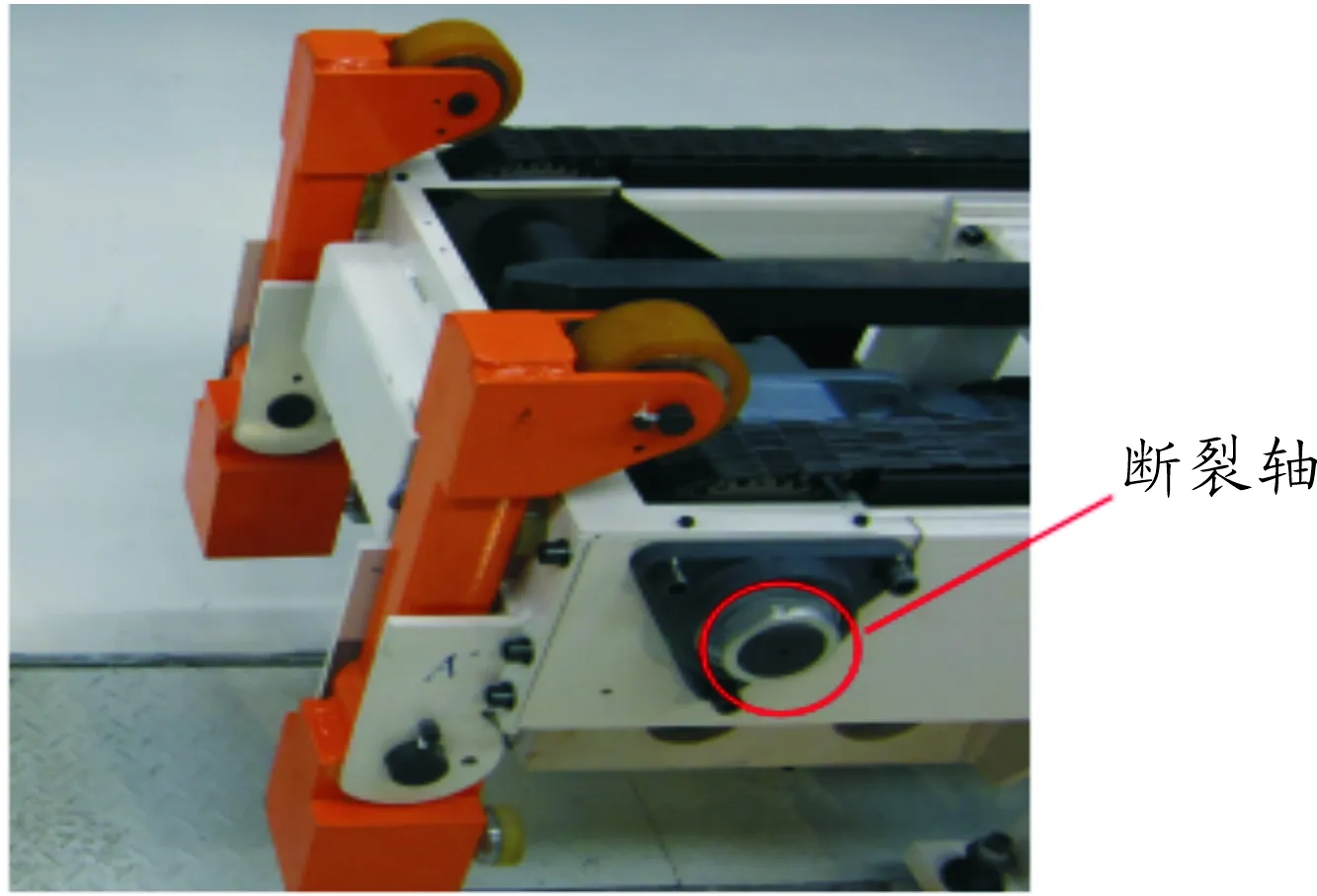

轴类零件在机械传动中起着重要的作用,若其在工作中发生失效,经常会造成较大的经济损失和安全事故。某汽车主机厂的PA输送线模型如图1所示,在正常运行一段时间后,驱动轴出现断裂。为不影响正常的生产,又将一相同新轴安装在设备上,但使用2个月后,在同一位置又出现断裂事故。设备驱动端实物如图2所示,断裂轴如图3所示。为防止出现安全事故,整条生产线停止运行,作为汽车底盘线上的关键设备,此次断轴事件给主机厂造成了重大的经济损失。断裂是轴失效的一种最危险形式,断裂失效首先是从裂纹开始的,通常引起轴失效的原因有[1-3]:① 设计质量较低,设备的好坏主要在于设计时所指定的质量高低;② 应力集中、尺寸、表面状态、载荷频率等影响导致疲劳失效;③ 材料的化学成分、组织、内部缺陷及热处理状况等引起轴失效。

1 材料性能分析

根据厂家提供的资料,第1次断裂与第2次断裂中间相差2个多月,断轴的材料为45号钢。45号钢是强度较高的一种优质钢,因淬透性差,一般以正火状态使用,机械性能要求较高时采用调质处理,冷变形塑性中等,退火和正火的切削加工性能比调质好[4]。此次断裂的轴采用调质处理,其主要化学成分见表1。

图1 PA设备三维模型

图2 驱动头部外观实物

表1 材料化学成分(质量分数)

2 断口失效分析

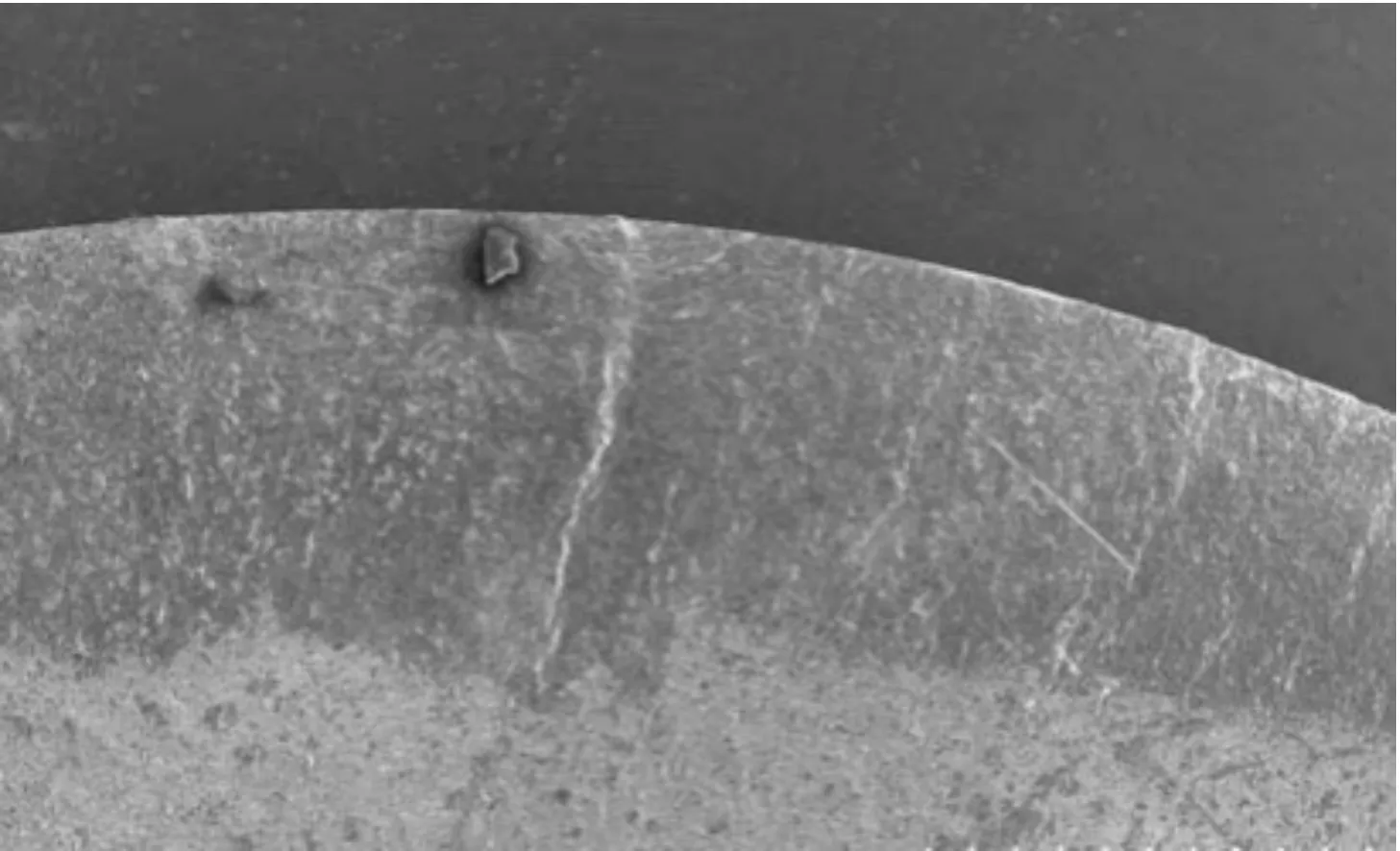

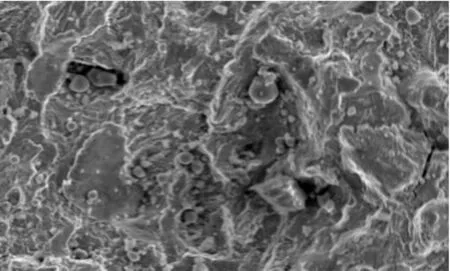

断裂轴实物形貌见图3,断裂位于R角处,断面平坦,具有旋转弯曲断裂特征。如图4所示,裂源位于四周边缘,瞬断区位于一侧。用扫描电镜观察断口,断口裂源部位低倍形貌见图5。放大100倍后可见:断口具有多源特征,未见气孔、裂纹等缺陷(图6)。放大500倍后可见:在裂纹起始部位有磨损现象(图7)。放大1 100倍后可见:在裂纹扩展区可观察到疲劳辉纹(图8)。在最终断裂区其微观形貌为解理断裂(图9)。

分析结论:驱动轴属旋转弯曲疲劳断裂。裂源位于R角处,具有应力集中效应[4]。

图3 断裂轴的外观

图4 断裂轴的宏观外观

图5 断面放大图×8

图6 断面放大图×110

图7 断面放大图×500

图8 断面放大图×1 100

图9 断面放大图×5 000

3 结构优化及有限元计算

3.1 结构优化

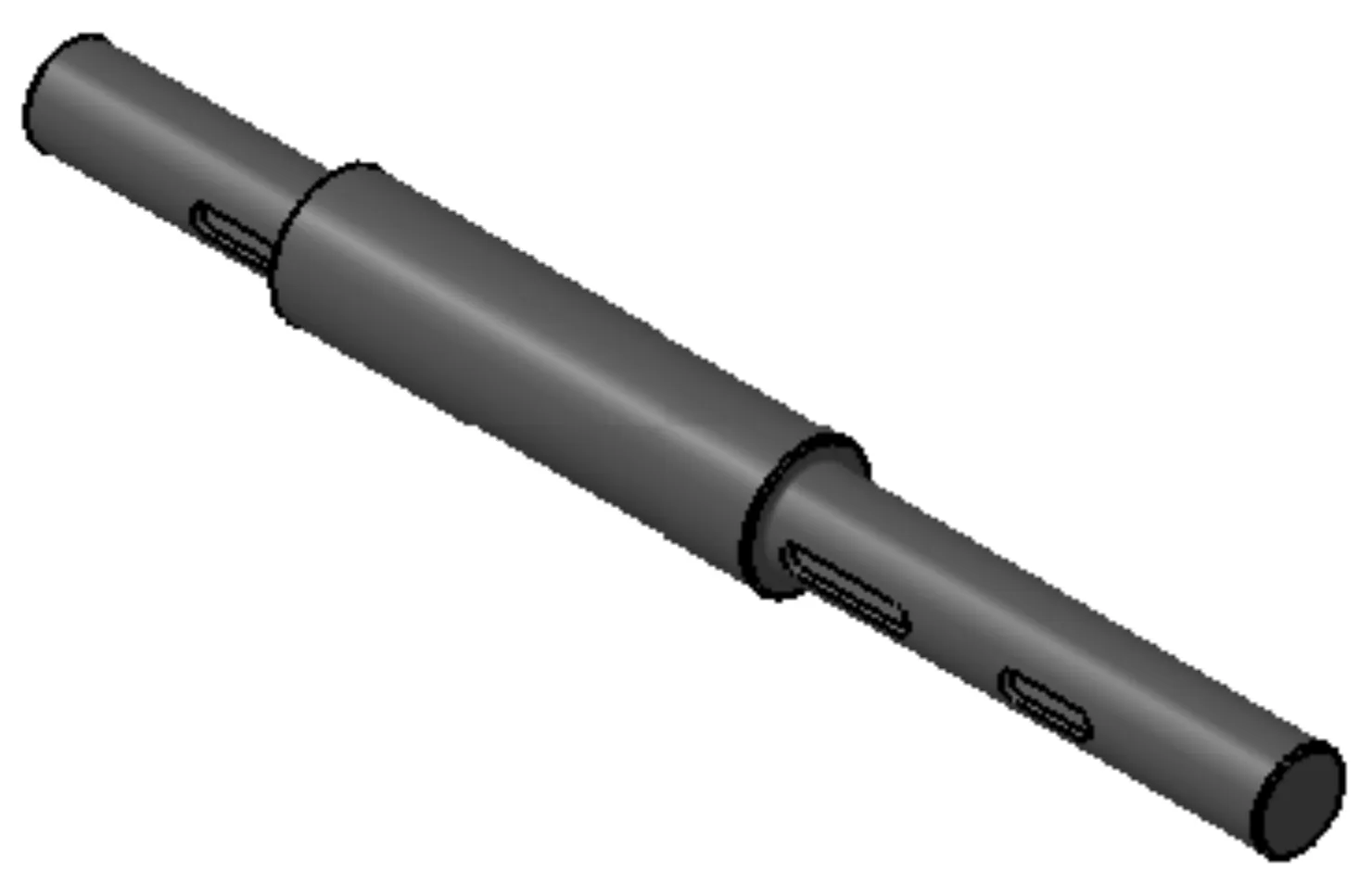

通过轴断面的宏微观分析和轴的工作状况[5],需降低过渡圆角处的应力集中水平,利用Catia软件对驱动轴进行结构优化,主要修改了过渡台阶处的圆角和键槽的位置,具体为:① 增大过渡圆角,由R1.5改为R2.5;② 键槽往远离台阶方向移动5 mm。优化后的模型如图10所示。

图10 优化后轴的模型

3.2 材料参数

根据设备的工作和受载荷情况,将轴的材料由45号钢改为20Cr,其强度和淬透性较高,韧性较差,焊接性较好,焊后一般不需要热处理,用于心部强度要求较高和表面承受磨损、尺寸较大的或形状较复杂而负荷不大的渗碳零件,也可用作工作速度大并承受中等冲击负荷的调质零件。45号钢和20Cr的材料属性如表2所示。

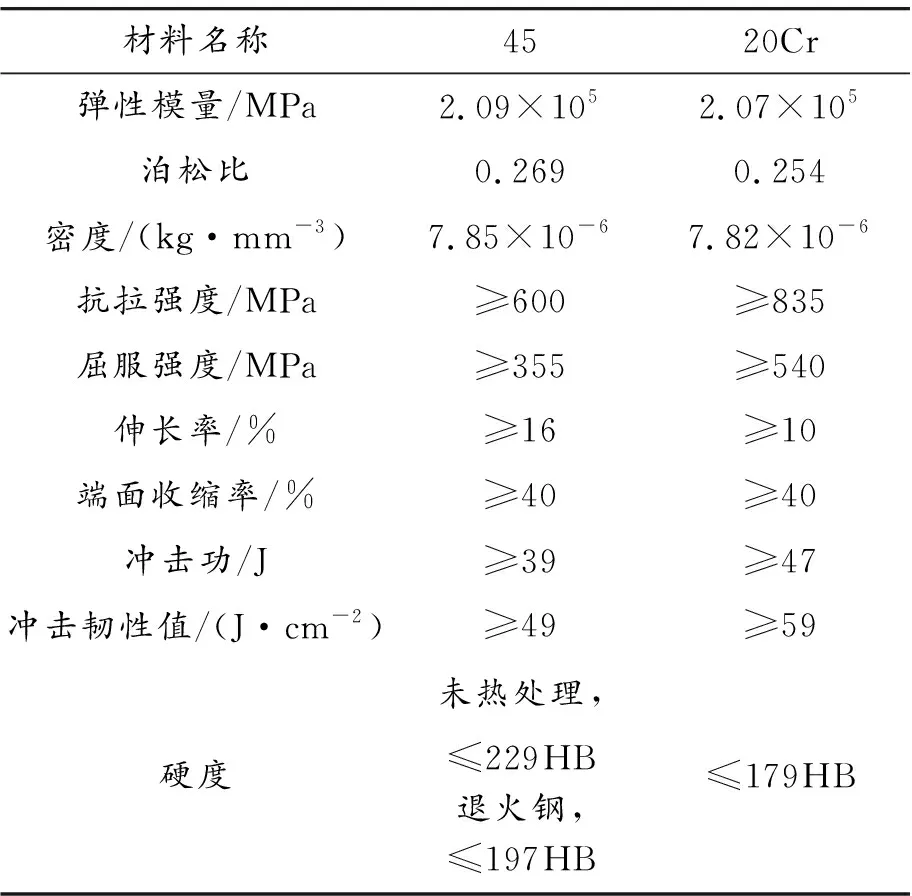

表2 轴材料属性

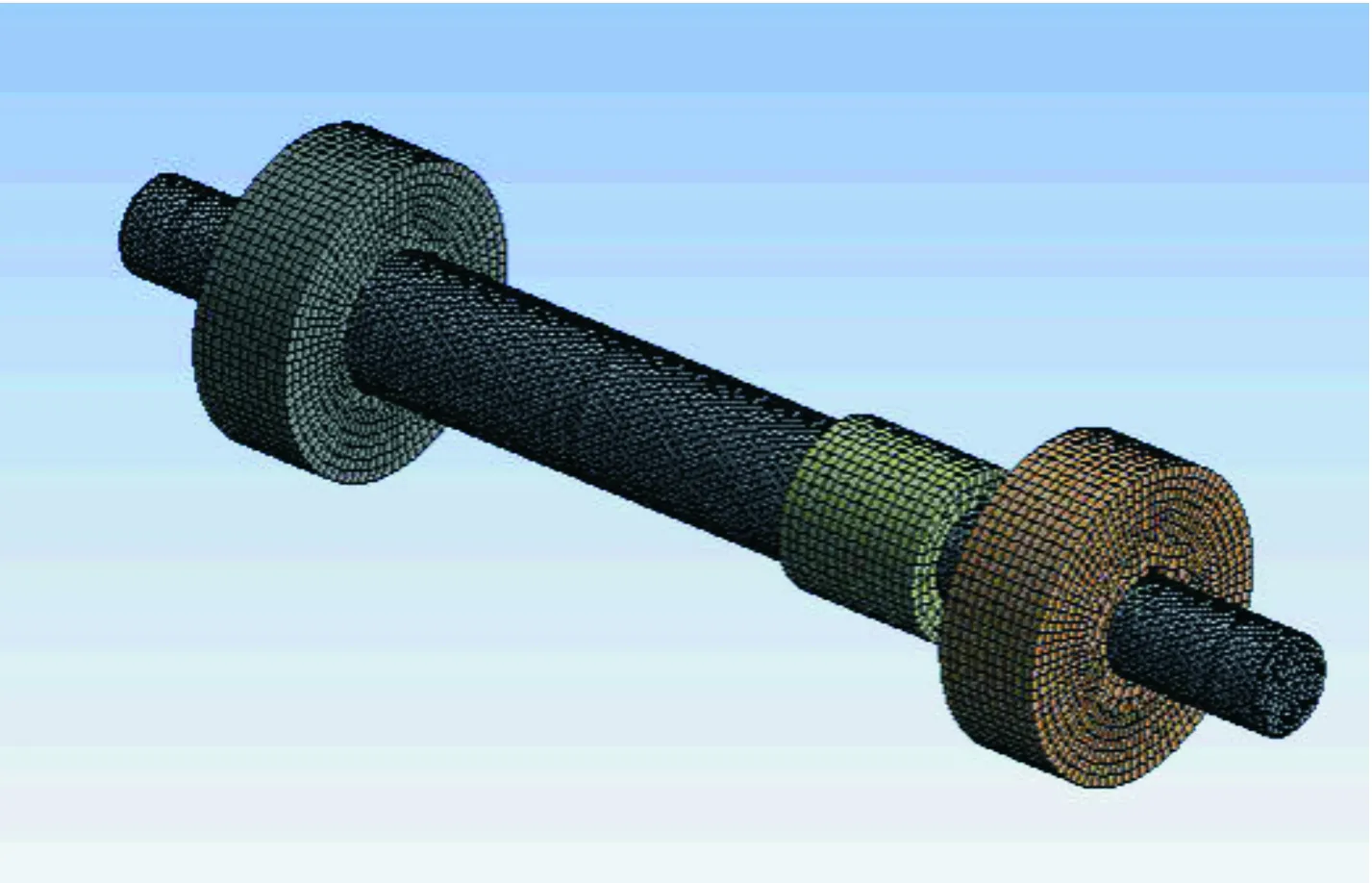

3.3 网格划分

将Catia中建立的优化模型导入到ANSYS/workbench中,为了便于施加载荷和边界条件,保留了静音链链轮等。对模拟进行简化处理,忽略对计算结果影响小的齿状物和部分细节以获得较高的网格质量,计算模型采用10节点四面体实体单元(solid187)划分网格,结果如图11所示。

图11 有限元网格

3.4 载荷及边界条件的施加

静力分析用来分析结构在给定静力载荷作用下的响应,较关注结构的位移、应力、约束反力及应变等参数,经典理论物体的通用方程是[2]:

(1)

式中:[M]是质量矩阵;[C]是阻尼矩阵;[K]是刚度系数矩阵;{x}是位移矢量;{F}是力矢量。在线性静力分析中,所有与时间有关的选项都被忽略,于是得到以下方程式:

[K]{x}={F(t)}

(2)

本文在计算的过程中满足:[K]矩阵是连续的,相应的材料满足线弹性和小变形理论;{F}矩阵为静力载荷,同时不考虑随时间变化的载荷,不考虑质量、阻尼等的影响。驱动轴在工作时,轴的两端是从动装置的静音链,中间位置为驱动电机端的静音链,驱动电机功率为4 kW,转速为70 r/min,速比为20.84,具体施加的载荷和边界条件如图12所示。

图12 作用于驱动轴上的载荷和边界模拟

强度计算采用“Moments” “Force”两种不同的载荷,约束采用“Cylindrical Support” “Fixed Support”两种约束方式。

3.5 应力安全系数的计算

应力安全系数Sf通过式(3)计算得出[6]:

Sf=σs/rmσv

(3)

其中:σs为材料的屈服强度;rm为材料安全系数;σv为轮毂的Von-Mises应力。材料安全系数为1.1,载荷的安全系数在施加载荷时已经考虑。

4 计算结果

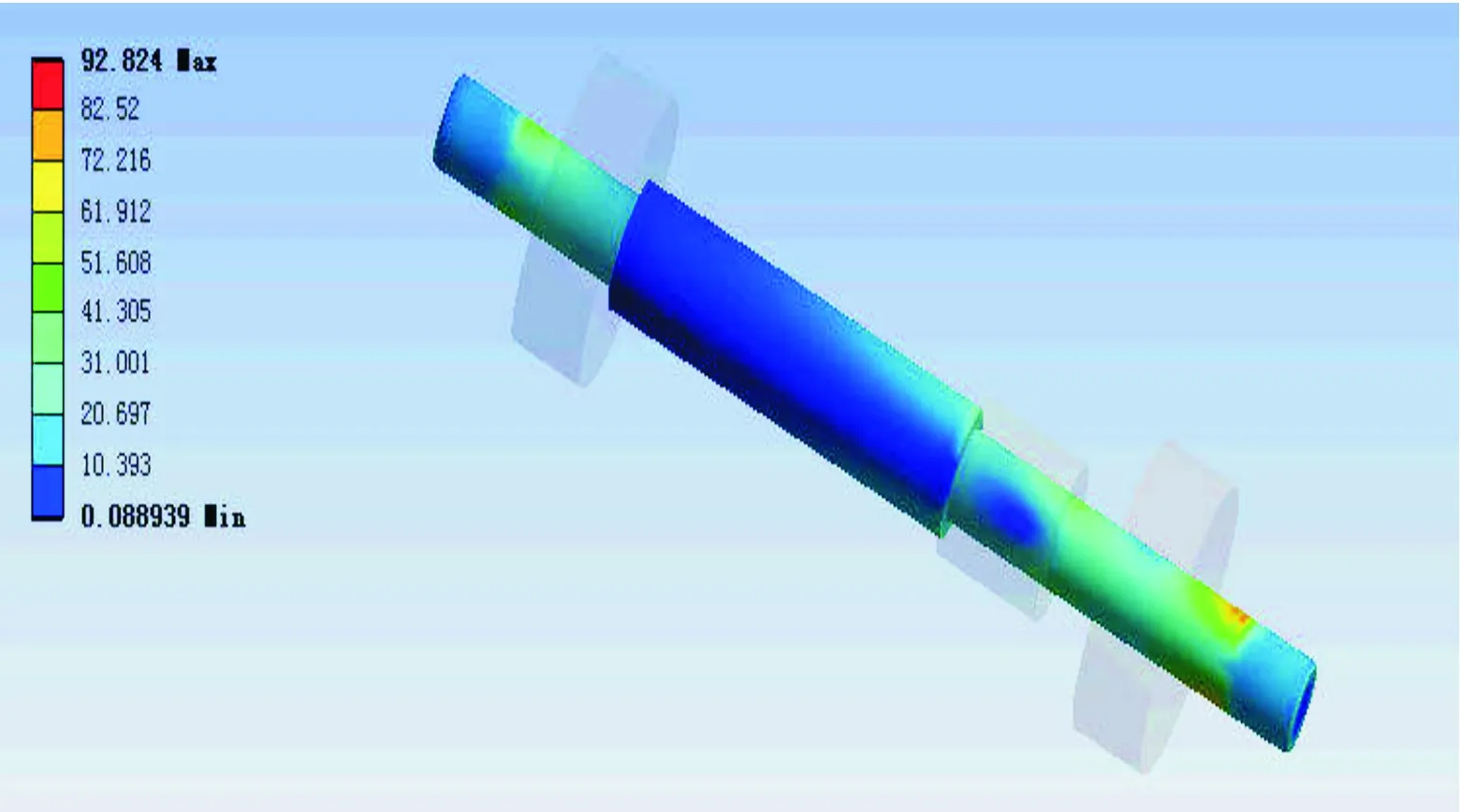

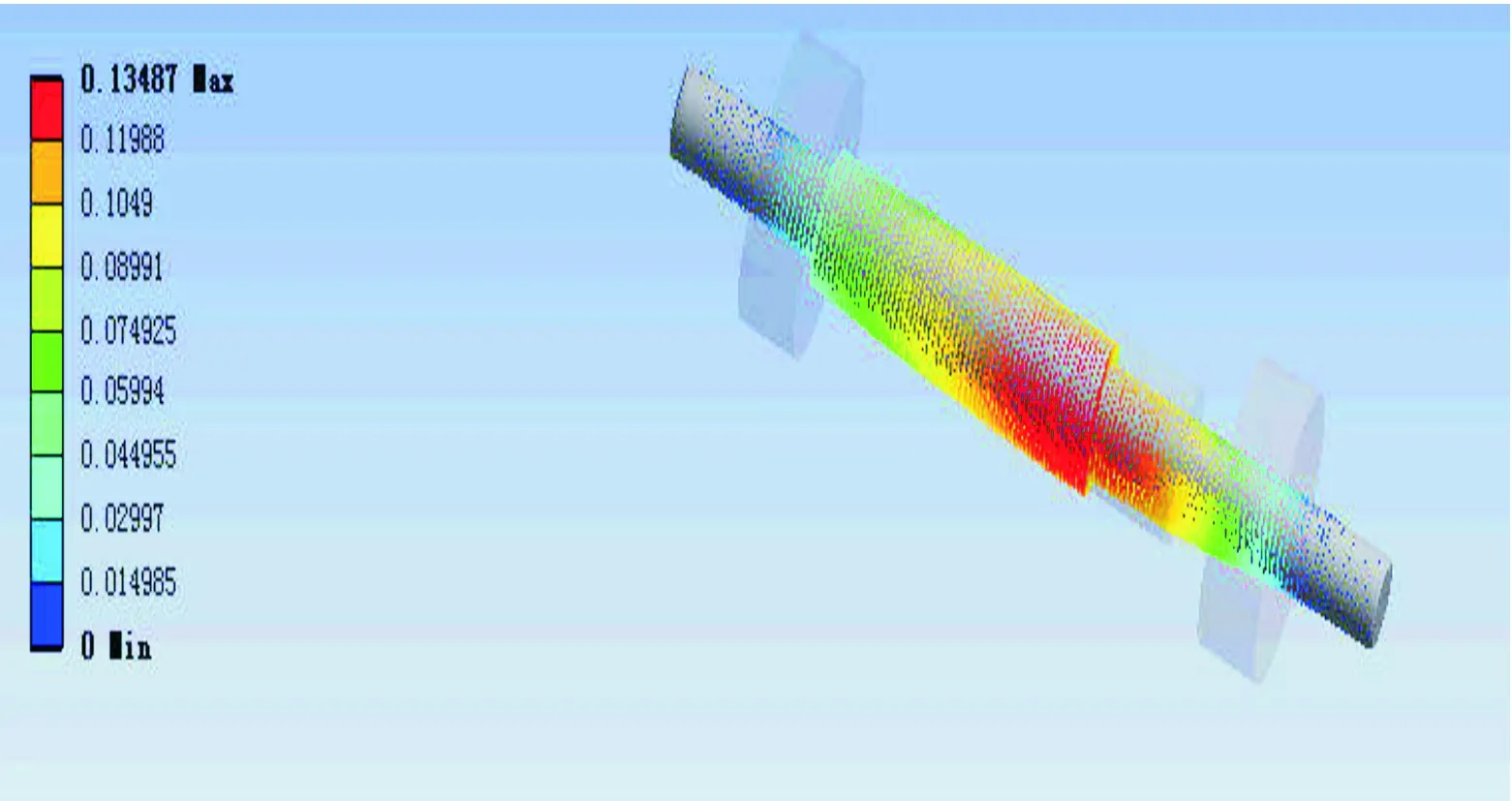

4.1 静力学分析

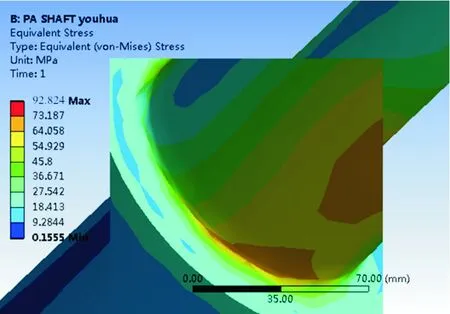

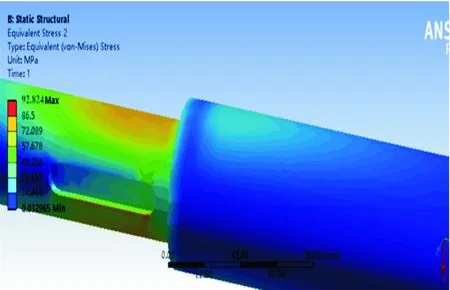

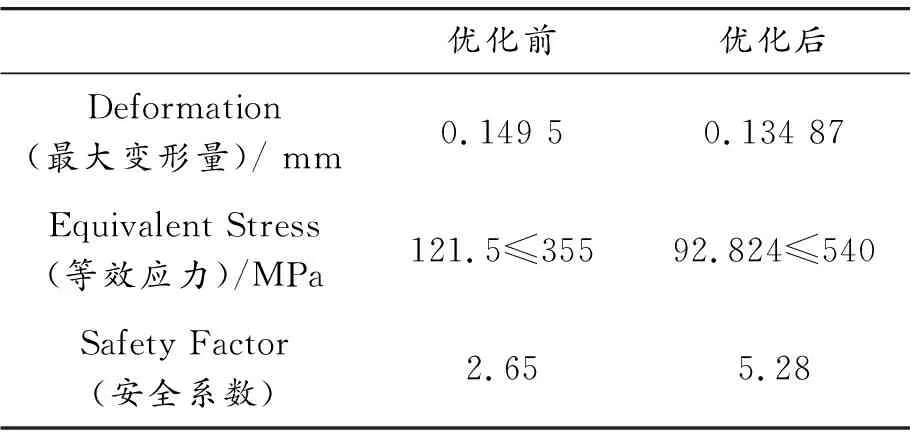

分析结果见图13、14,可见根据应力分析结果,最大应力为92.824 MPa,最大变形量为0.134 87 mm。

优化前、后的局部圆角位置的应力如图15、16所示;优化前、后的局部键槽位置的应力如图17、18所示。从对比结果(表3)来看,优化效果明显。

图13 等效应力

图14 最大变形量

图15 优化前圆角位置应力放大图

图16 优化后圆角位置应力放大图

图17 优化前键槽位置应力图

图18 优化后键槽位置应力图

表3 优化后驱动轴的计算结果

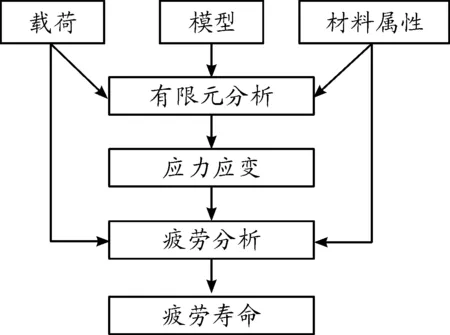

4.2 疲劳分析

疲劳是指材料、零件和构件在循环加载下,在某点或某些点产生局部的永久性损伤,并在一定循环次数后形成裂纹、或使裂纹进一步扩展直到完全断裂的现象[7-8]。在载荷作用下构件产生疲劳破坏所需的应力或应变的循环次数称为疲劳寿命。本文利用nCode Design-Life疲劳仿真软件,采用“疲劳五框图”的分析流程[9-10],如图19所示。

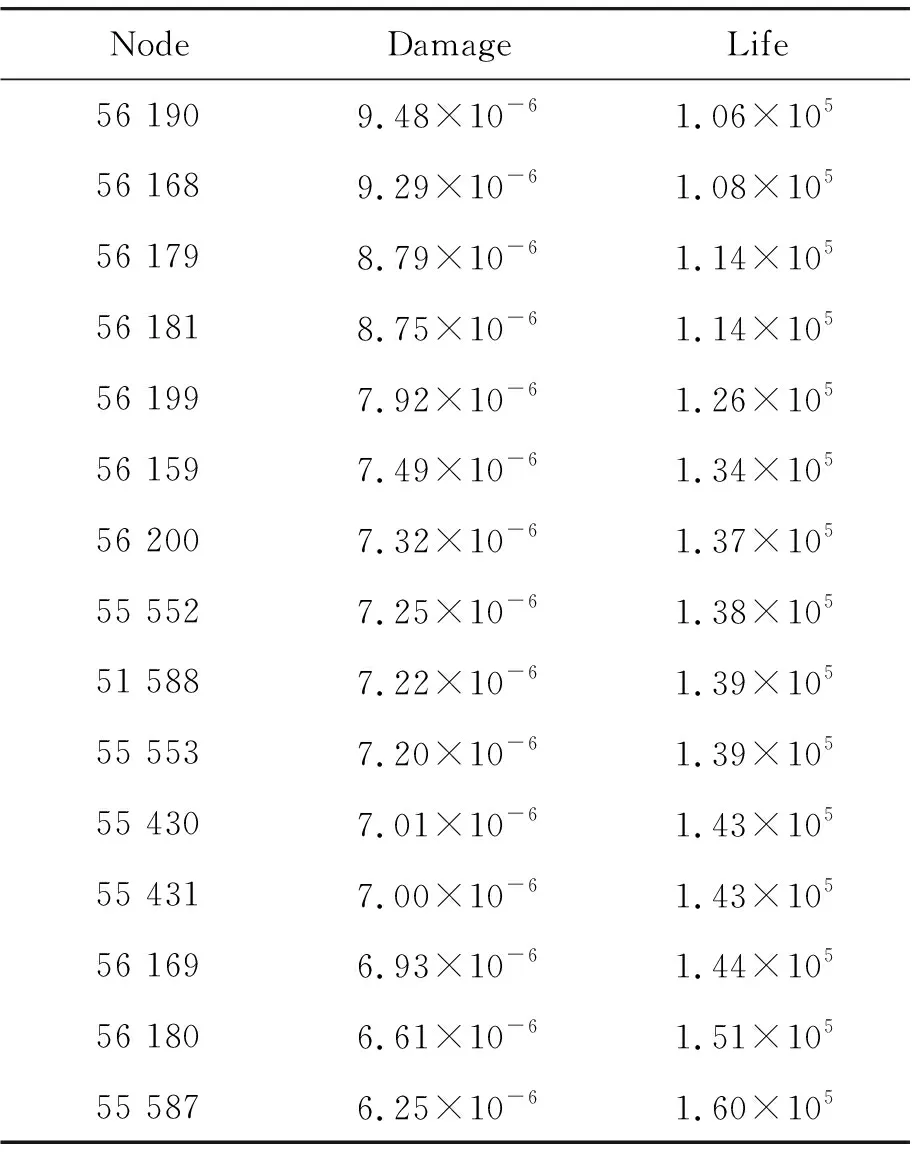

将分析的静力学结果(.rst)导入到nCode Design Life中,选择S-N法作为该优化后驱动轴的疲劳分析方法。得到的疲劳损伤云图和疲劳寿命云图如图20、21所示。从图20、21和表4可以看出:绝大部分部位循环次数在10万次以上,符合安全寿命的要求,疲劳损伤的节点集中在轴的阶梯过渡位置。

图19 疲劳分析流程

图20 疲劳损伤云图

图21 疲劳寿命云图

表4 疲劳寿命

5 结论

1) 通过断口宏微观分析,判定驱动轴断裂属于旋转弯曲疲劳断裂,裂源位于R角应力集中处。

2) 对驱动轴的结构进行优化,主要改进驱动轴台阶处的圆角大小,并将材料改为20Cr。采用Catia优化模型,将优化后的轴导入Ansys进行静力学分析,优化后轴的安全系数高。

3) 采用“疲劳五框图”分析流程,将有限元静力学结果导入到nCode Design life中进行疲劳分析,从损伤云图和寿命云图可见,改进后的驱动轴满足安全使用要求。

4) 优化后的驱动轴投入主机厂使用,一直未出现问题,理论和实践证明,此次的分析改进很成功。在理论和实用上具有一定的参考价值。