磨机承重结构件的全熔透焊接工艺与缺陷防止

2018-10-17孙羽

孙 羽

(济南重工股份有限公司,济南 250000)

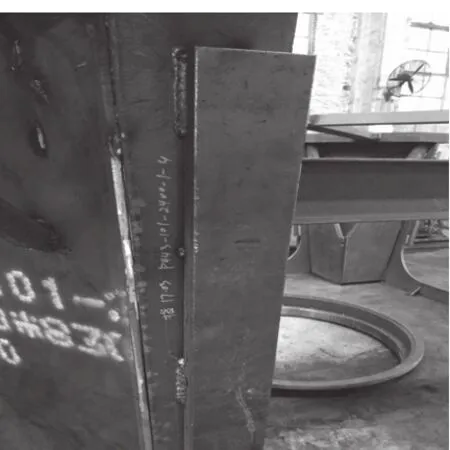

根据产品图纸要求,每个支撑部件要求8条全熔透焊缝,焊缝均为立焊缝,高度大于1500mm的焊接接头(见图1、图2)。全熔透焊缝要求两块母材(材质为SS400)通过焊接连接,焊接接头必须达到100%的熔透,这种焊缝绝大多要求磁粉探伤或超声波探伤。本文论述中涉及的焊接件为关键设备承重件,其焊缝为Ⅰ级焊缝,一侧焊完后背面必须清根,整体焊成后打磨外观,各焊缝均按照相关标准进行超声波探伤。

图1 部分焊接接头

图2 焊接接头简图

1 熔透焊接工艺

1.1 焊材要求

根据甲方图纸要求,结构件所用焊材牌号为SJF-711,该种焊丝为碳钢及490MPa级高强度钢用气体保护药芯焊丝,可采用直流反接,穿透深,在满足承重载荷的同时也可并用于要求冲击韧性的场合。其主要特点包括:全位置焊接作业性佳、烟尘量少、电弧柔和而稳定、焊渣覆盖完整且极易清除、X光射线检测性能优,适用于船体、海洋钻井平台、压力容器及重型机械的焊接。

1.2 焊接工艺及参数

(1)惰性气体保护焊焊前预先焊上支撑和护板(见图3、图4),预热100~160℃。

(2)焊接过程保持各层间温度不低于150℃,打底焊过程中注意采用较小焊接电流和电压(见表1)。

(3)多层焊过程注意焊接顺序,依次成对焊接对称的焊缝,焊接速度保持均匀。

(4)焊后注意焊缝局部用石棉保温,防止焊缝晶粒冷速过快,以消除焊接残余应力。

(5)整个过程勿用烤火调变形,防止对母材合金元素烧损造成强度改变,影响金属力学特性。

特别需要注意的是,第一层打底层的焊接在整个焊接过程中很重要,由结构件焊接工艺的参数提供指导,在打底焊的过程中根据施焊情况需要不断调节焊接电压电流,因此,打底焊在保证相对平稳较低的焊接电流电压同时还要求较低的送丝速度,尽量避免产生焊接缺陷。

图3 预加的支撑

图4 预加的护板

表1 气体保护焊焊接工艺参数

焊丝伸长度a(见图5)是指焊丝的端头至导电嘴端头的距离。焊丝的熔化速度根据电弧和电阻热共同决定,焊丝熔化速度与焊丝干伸长成正比,即干伸长越长,焊丝熔化速度越快,熔池越易填满。为保证气体保护效果和焊道成形良好,不同焊层焊丝伸长度也不同。

图5 焊丝伸长度a

2 全熔透焊缝焊接缺陷分析

2.1 尺寸缺陷

该类缺陷既包括焊缝的局部尺寸偏差,也包括焊缝焊高、焊脚不符合图纸等,焊缝表面未打磨,凸凹不平、波纹粗大,这些缺陷不仅使焊缝不美观,而且易造成应力集中,影响焊缝质量,使整个部件尺寸超差(见图6)。

图6 探伤未合格焊缝

2.2 焊缝缺陷

焊缝缺陷分为外部缺陷和内部缺陷。外部缺陷主要包括焊接裂纹、咬边等,都属于惰性气体保护焊焊接过程中最常见的缺陷。外部焊缝缺陷可以通过打磨、气刨重焊等方案解决。但内部缺陷的存在不易发现,包括未熔透、夹渣、气孔等,焊接缺陷的存在直接降低了焊接接头的力学性能,且造成应力集中,导致结构破坏,使焊接结构无法承受实际载荷。

3 防止全熔透焊缝缺陷的措施

3.1 做好焊前准备工作

在工件钢板上根据图纸要求的板厚加工相应的坡口和钝边,单侧坡口角度为45°~60°较合适。打磨焊缝周围(焊道两边30mm)母材上的铁锈和油污,露出金属光泽。各工件板在工作平台上定位点焊时,需要留出间隙(预留4~5mm),以保证焊缝根部完全熔透。为方便操作,定位焊点应适当设在焊缝的两端,防止焊接收缩变形后产生尺寸误差。

另外,由于厚板大坡口焊缝在焊接过程中,焊接电流变化范围过大,焊接热输入量过高,会产生焊接变形。因此,在焊前需要将对称工件背对背定好,点焊牢固,或根据以往工程经验预留出收缩变形量。

3.2 焊接应力控制

焊接残余应力的大小是影响构件焊接质量好坏和生产率高低的最重要因素之一。在该系列部件中我们釆取四角同时对称焊接的大顺序,单个腿部分侧焊接的小顺序来作业,这样使焊接接头积聚的热量尽可能少,导致的变形也就最小。此外,多层焊中上层焊缝对下层道焊缝具有回火作用,使焊缝的残余应力部分得到释放。但由于两侧的焊道填充不均匀,所产生的残余应力造成的角变形和竖直方向变形也是不一样的,因而加入反变形措施(支撑护板和方钢),用以消除部分残余应力。此外,焊接完成后需等待48小时后才可卸去支撑和护板。

3.3 主要焊接顺序

焊接件常规多层多道焊时采用的一般工艺如下:(1)为使残余应力最小,相邻焊道之间应采用首尾相接的次序;(2)采用先焊两端后焊中间的分段焊法不仅能弱化整个焊缝区域的低残余应力集中,更可以有效防止两端变形;(3)部装中对称分布的焊缝采用多人同时对称焊法;(4)环焊缝两人焊接时交替首尾相接。

4 结语

通过新工艺的制定和执行,加上大家的共同努力,该批次结构件全熔透焊缝90%以上探伤合格,在经过较少的返修工序后最终顺利通过了严苛的验收。由此可以发现我们自身的不足,包括工艺改进的积极性,质检员现场跟踪的不到位,焊工细节意识缺乏等。但每个项目的完结让我们不断认清自身不足的同时,也给予了我们创新的勇气和前进的动力,让我们明白产品质量的好与坏直接决定了产品的层次,相信在未来的工作中,我们将会做得更好。