土压平衡盾构机主驱动结构设计分析

2018-10-17杨云李强邱健

杨 云 李 强 邱 健

(济南重工股份有限公司,济南 250109)

盾构机必须根据隧道工程地质、水文和断面尺寸等施工环境和要求进行选型设计,土压平衡盾构机主驱动用于支承刀盘并在施工过程中为刀盘开挖掘进提供和控制所需扭矩。根据盾构机几何设计、刀具配置和刀盘结构,结合地层相应条件,计算确定推力、刀盘扭矩和转速等参数,为土压平衡盾构机主驱动结构设计分析提供依据。

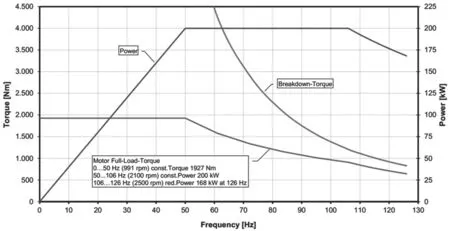

图1 某变频电机扭矩曲线图

1 主驱动结构设计分析

土压平衡盾构机主驱动主要包括驱动动力、减速机、齿轮副、主轴承、密封和润滑、主驱动箱等,驱动路径为驱动动力→减速机→小齿轮→主轴承→驱动盘→刀盘,具有传递扭矩大、结构复杂紧凑、控制精度高等特点。盾构机的施工性质决定主驱动必须具有可靠性高、同步性好以及良好的操作性能,因此,需要对其关键零部件和结构进行设计分析。

土压平衡盾构机主驱动结构一般设计过程主要包括:(1)总体结构设计,确定主驱动主要结构型式;(2)对主要传动部件进行计算、选型及校核;(3)驱动箱及环件设计;(4)密封及润滑系统设计;(5)其他结构设计。

1.1 主轴承

主轴承长期在重载、变载工况下工作,并同时承受轴向、径向及倾覆力矩,要求可靠性高、使用寿命长,目前较多采用三排组合圆柱滚子结构,其动套圈也作为与小齿轮啮合传动的大齿圈。根据各种工况及占比,初步选取圆柱滚子节圆直径,计算当量动载荷,以达到基本额定寿命要求,计算当量静载荷,控制主轴承的永久变形量,最后进行接触应力校核[1-2]。

1.2 小齿轮

小齿轮通常为渐开线直齿圆柱齿轮,与主轴承大齿圈组成齿轮副,根据标准和手册进行几何尺寸计算、强度和寿命校核,确定主要参数,进行详细设计[3]。

1.3 减速机

由于速比、扭矩和空间限制,减速机选用行星齿轮减速机,根据减速机工况条件,对减速机进行强度校核、热平衡校核、径向载荷校核等[4]。

1.4 驱动动力

虽然近年出现永磁同步驱动、电液混合驱动等方式,但液压马达驱动和变频电机驱动仍是主驱动的现有主要驱动动力,液压马达驱动体积小、效率低、后续设备多,较常用于中小型盾构,变频电机驱动体积大、效率高、后续设备少,较常用于大直径盾构,从节能方向及发展趋势来看,变频电机驱动方式是刀盘驱动今后的发展方向[5]。

以变频电机驱动为例,在设计选型过程中,根据刀盘额定转速、额定转矩、脱困扭矩等参数,进而确定变频电机功率、额定扭矩、数量以及恒扭矩和恒功率范围,某变频电机转速、功率和扭矩曲线如图1所示。

1.5 密封和润滑

根据主驱动结构尺寸和工况条件,进行密封装置的选用配置和润滑介质的选用计算,防止密封滑动面磨损和杂物侵入,保证主驱动处于良好的润滑状态[6-7]。

1.6 主驱动箱

主驱动主要部件确定后即可进行主驱动箱结构设计,主驱动箱设计必须保证其具有足够的强度和刚度。

1.7 其他

主驱动结构式设计时还应进行小齿轮滚动轴承选型及布置[8]、螺栓选用、管路设计、耐磨网格布置以及试验工装设计等。

2 实例分析

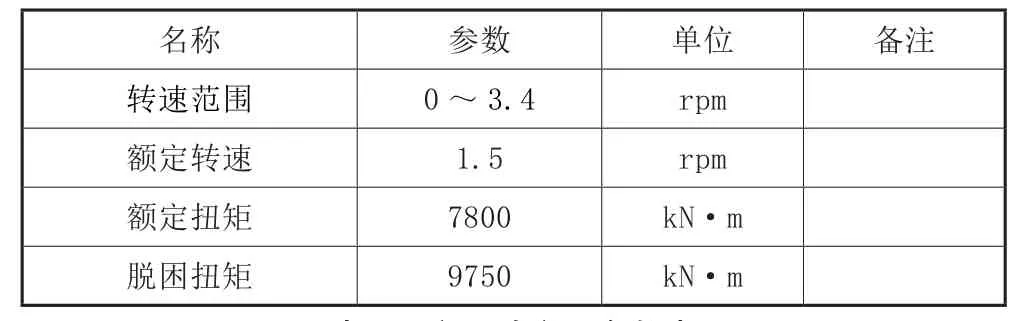

某施工标段刀盘转速和扭矩如表1所示。

表1 刀盘转速和扭矩参数表

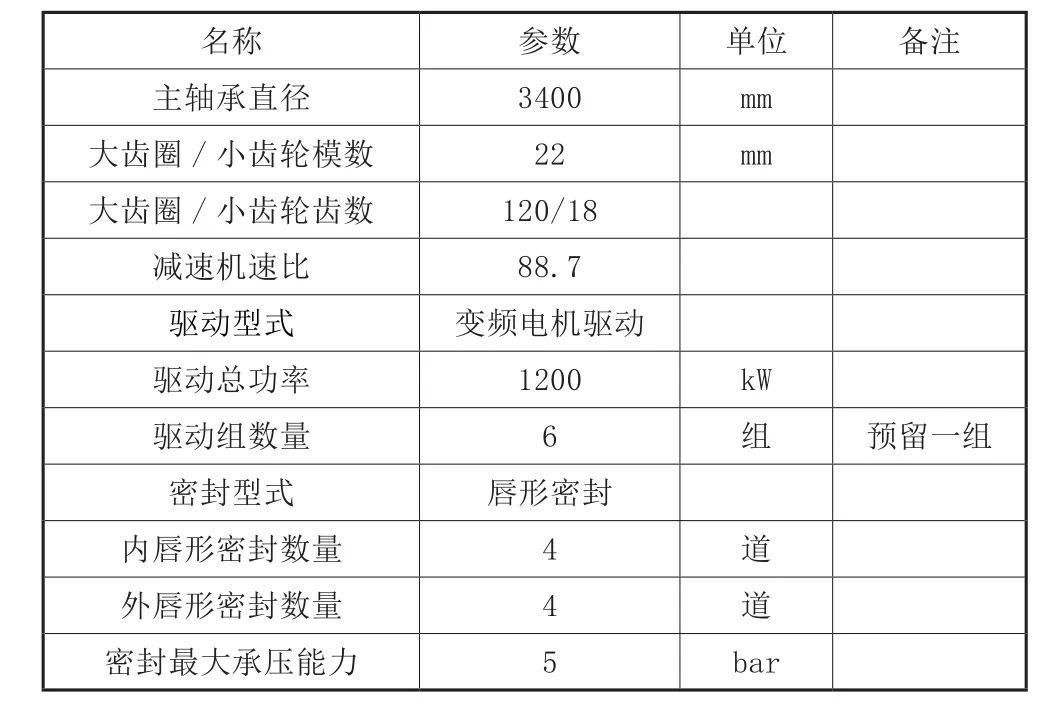

表2 主驱动主要参数表

通过对主要部件进行计算和校核,确定主驱动主要参数如表2所示。

3 结语

盾构机主驱动结构复杂,结构设计时需要反复调整、校核,通过与控制系统、流体系统结合,并在实际施工中验证,不断分析、总结,以使结构更加优化、计算选型更加准确合理。