缸孔圆度圆柱度多截面测量方法应用

2018-10-17夏良雄陈明爱

夏良雄,刘 刚,陈明爱

(上汽通用五菱汽车股份有限公司重庆分公司,重庆401135)

0 引言

随着工业技术的发展,汽车已是人们不可或缺的交通工具,发动机作为汽车的核心部件,其质量要求也越来越受到人们关注。缸体是发动机的核心零件,缸孔圆度圆柱度的质量检测对发动机性能至关重要。圆度圆柱度是形位公差中的一类,形位公差的测量在几何量测量中占有十分重要的地位[1],圆度圆柱度测量的准确、迅速在零件加工质量中起到很大作用。缸孔圆度圆柱度允许的公差范围很小,虽然测量圆度的装置较多,但适用于缸孔圆度的测量装置较少,选用合适的检测方法和装置,将较大提升圆度测量的实用性和准确性,提高生产线效率和经济效益。本文以多截面缸孔圆度圆柱度测量仪为研究对象,从设备测量缸孔的工作原理入手,优化了多截面缸孔圆度圆柱度测量仪测头定位方法,为更准确高效测量缸孔圆周圆柱度打下基础。

1 缸孔圆度圆柱度主要测量设备分类

主机厂测量缸孔圆度圆柱度的测量仪主要有大圆度仪、单截面缸孔圆度圆柱度测量仪、多截面缸孔圆度圆柱度测量仪三类,如下介绍:

(1)大圆度仪采用标准传感器回转方法来测量缸孔圆度圆柱度[2],在测量缸孔圆度时需要调心调平以保证测量准确性,而且需要建立工件坐标系,使测量缸孔圆度效率较低。

(2)单截面缸孔圆度圆柱度测量仪配备定位夹具测量,可保证测头轴线与缸孔轴线平行,测头上的测针可以沿测头轴线上下移动,该设备测量速度快,但由于需要测量多个截面,测针需要沿测头轴线来回移动,易造成测头上的数据线断裂,故障率较高。

(3)多截面缸孔圆度圆柱度测量仪配备多个测针测量,可根据缸孔圆度的测量截面定制测针高度,测头也配备有定位夹具,只需将测头放入缸孔中则可一次完成所有截面的测量。此方案测量效率高,可避免测头数据线因来回移动而造成疲劳断裂,故障率低。

如上所述,多截面缸孔圆度圆柱度仪优势明显,在缸孔圆度圆柱度测量中应用最广泛。但该设备测头需要配置专门的定位夹具才能保证测量精度,我们在新项目中通过分析工艺图纸优化了测头定位方式,从而取消测头定位夹具,现在设备已正式投入使用半年,测量效果良好,极大节约成本并提升测量效率。

2 多截面缸孔圆度圆柱度仪工作原理

(1)多截面缸孔圆度圆柱度仪设备系统

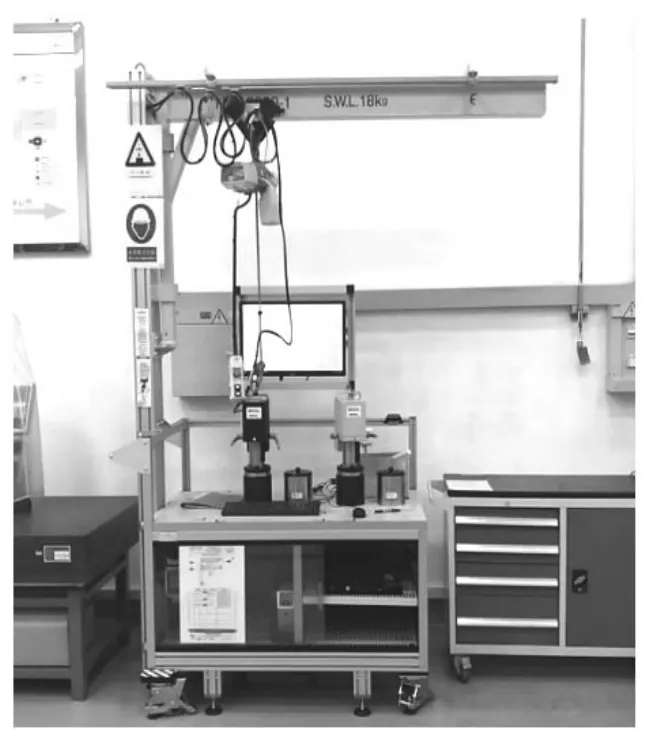

该设备设计紧凑,夹持部件适合各种尺寸的缸体,其结构设计对于震动不敏感,适合生产环境下使用。软件操作界面方便,探头具备自动旋转和伸缩功能,减少了对工件的测量时间,测量软件可以自动对测量轴和缸孔内壁的距离进行修正,电脑控制的驱动系统,操作简便减少了编程的难度。多截面缸孔圆度圆柱度仪实物及原理如图1和图2所示。

图1 多截面缸孔圆度圆柱度仪图

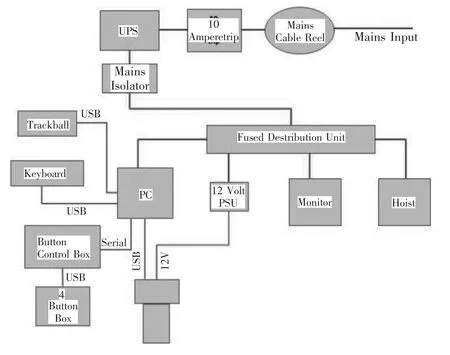

图2 多截面缸孔圆度圆柱度仪系统原理图

测量仪系统包含主要模块有:测头系统、控制系统(包含驱动)、融合分配单元、辅助单元。设备结构相对简单,决定缸孔圆度圆柱度测量精度的主要部件是测头系统,测头的结构及其定位方式对测量结果至关重要。

(2)测头结构及原理

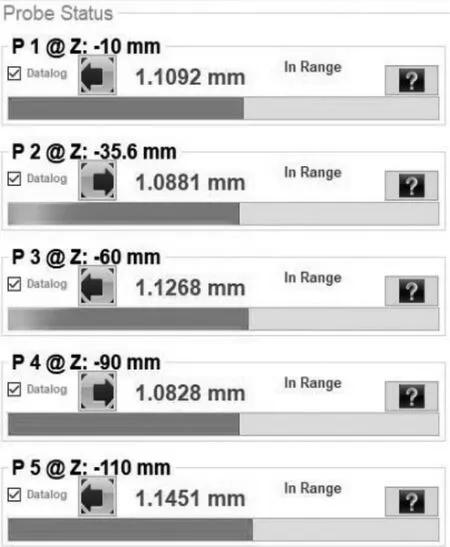

多截面缸孔圆度圆柱度测头上做了设计革新,将多个测头和传感器固定在一根主轴上,按测量要求设计好每相邻传感器之间的间距,通过电路控制各个测头和传感器达到多截面同时测量圆度的目的。如图3测头系统共包含5个针尖,每个针尖后方对应一个传感器,分别距离上顶面10 mm、35.6 mm、60 mm、90 mm、110 mm,测量过程中5个针尖同时绕中轴线旋转,可一次性完成缸孔五个截面的圆度和圆柱度测量。

图3 测头结构图

图4是测头放入缸孔时5个传感器的量程示意图,此时传感器处于受力状态,传感器理论值为1 mm,量程范围为±0.5 mm,旋转一周时其允许的缸孔直径变化为±1 mm.传感器通过缸孔圆周的状态,将电信号反馈控制系统计算测量值。

图4 测头传感器感应图

(3)夹具设计

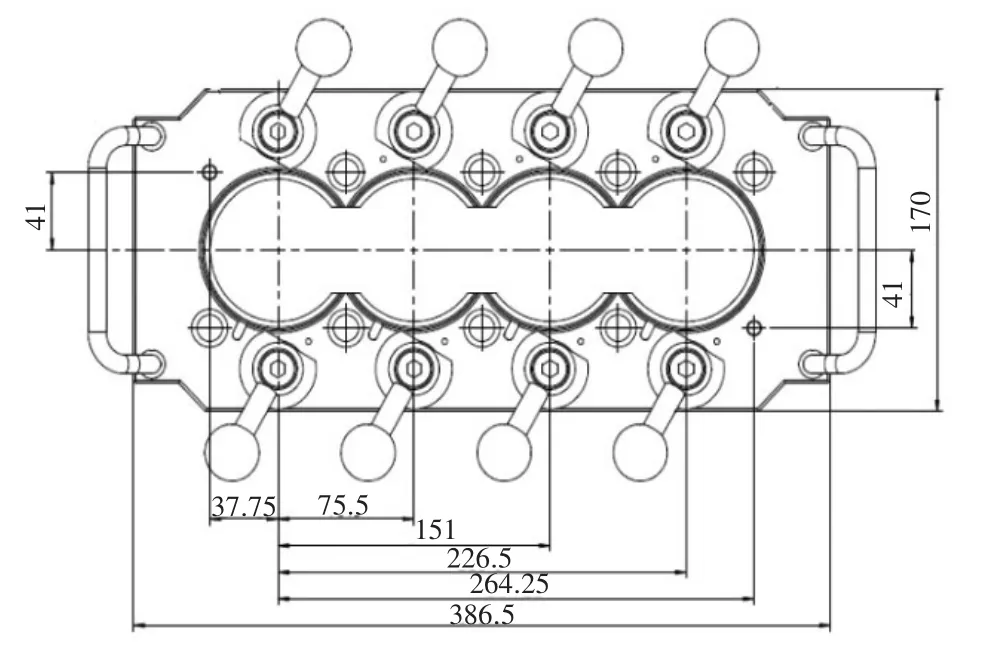

多截面缸孔圆度圆柱度测量仪配备有专门的定位夹具,如图5所示。夹具中间的四个孔与缸体四个缸孔一一对应,夹具上有两个定位销与缸体的399面配合使得每次装夹的位置唯一,测头通过夹具放入缸孔,再通过夹具上的旋转销锁固定,可以保证圆度仪测头轴线与缸孔轴线平线,从而达到准确测量的目的。

图5 多截面缸孔圆度圆柱度仪夹具

3 多截面缸孔圆度圆柱度仪测头定位优化

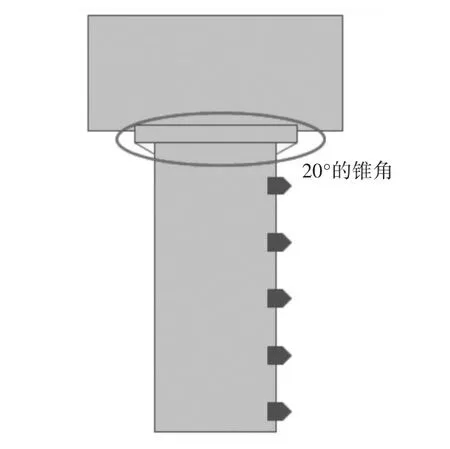

因为设备测头需要配置专门的定位夹具才能保证测量精度,增加了夹具成本和人工操作工时,如果能够改变测头的定位方式从而取消测头定位夹具,可以极大节约成本并提升测量效率。通过分析工艺图纸,发现缸孔的顶部有一个小的倒角可以用来定位,而且在精加工阶度缸体的399面与缸孔垂直度为0.05 mm,如果通过倒角和399面同时定位,可以满足缸孔圆度的测量要求。如图6倒角参数为:

角度:20°±1°

深度:0.7mm(0,-0.04mm)

图6 四缸直列缸体缸孔顶部倒角

如图7的设计方案,通过在测头与缸体的结合处设计一个高0.7mm、角度为20°的锥角,优化了测头定位方式,靠测头的自重定位,不需要专门的测头定位夹具,此方案通过现场功能试验,与缸体配合良好,能够满足测量需求。

图7 改进后的测头定位方式

4 测头定位优化后测量系统分析

测头定位优化后可以依靠测头的自重和锥角定位,不需要再使用专门的测头定位夹具,由于测头定位方式发生改变形成了新的测量系统,需要对该测量系统进行稳定性和重复性分析,以保证新测头定位方法可正常投入使用,下面是验证新测头定位方式稳定性和重复性而开展Type1和Type2的具体方法[3]。

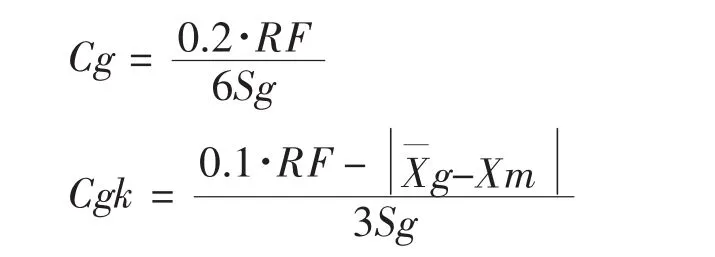

(1)准确性和稳定性分析(Type1)

准确性和稳定性分析采用设备配的专用的内圆柱,共测量指定的5个截面圆度和整体圆柱度,主要输出和两个参数,当两者都大于等于1.67时,该新的测量系统可接受。其中Sg是标准差,代表数据的离散程度,RF代表零件的公差,缸孔圆度公差为0.005 mm.

开展方法为连续测量设备配备的专用的内圆柱(已知名义值)50次,得到50遍的数据,按照上述两个公式进行计算,得到和值,如图8的分析结果:

图8 测头新定位方式Type1分析结果

如上图分析结果,6个参数的和值均大于1.67,准确性和稳定性通过。

(2)重复性和再现性分析(Type2)

重复性和再现性分析应用于存在人为因素影响的测量系统,可以评估测量系统的重复性和再现性(%R&R),本次的Type2方法采用:2个操作人员(k),每人对每个工件测量3次(r),至少测量5个工件(n),即 k·r·n=30;共输出 30 组测量数据。按照重复性和再现性方差分析法的计算方法,由电脑计算得出%R&R值,如图9所示。

如图9的测量结果,6组参数的R&R值均小于20%,符合新测量系统要求,重复性和再现性分析通过。

5 结论

本文以多截面缸孔圆度圆柱度测量仪为研究对象,分析和介绍了该仪器测量缸孔的工作原理,根据测量仪常出现的问题优化了设备测头的定位方法,通过MSA测量系统分析了测头新定位方式测量系统稳定可靠,符合使用要求。此测头新定位方式已投入使用近半年,测量效果良好,能够满足测量要求,极大的节约了成本和提升效率,使缸孔圆度圆柱度多截面测量更准确高效。

图9 测头新定位方式Type2分析结果