后桥油管气密性检测站的电气设计

2018-10-17蒙万才梁增提覃京翎王莉莉

蒙万才,梁增提,覃京翎,王莉莉

(柳州城市职业学院,广西 柳州545036)

在汽车零部件生产线上,泄漏测试对保证产品的质量起着至关重要的作用。气密性的检测也逐渐要求智能化,并要求能适用于在线检测[1]。通常人们将充入压缩空气后的被测物浸入水中,观察产生的气泡来判断是否漏气[2]。本文主要是研究如何采用LS-1863X型COSMO检测仪器检测产品气密性,同时通过可编程控制器PLC的I/O接口实现外部控制,提高泄漏的检测能力,实现检测工位的自动化。

1 测漏量换算原理

(1)BOYLE-CHARLE定律

测出的差压可根据BOYLE-CHARLE定律推算出的公式,换算成流量(mL/min)。BOYLE-CHARLE定律适用于压力(P)和体积(V)的关系。BOYLECHARLE定律认为,在一定的温度条件下气体压力和体积的乘积是一定的,得公式:PV为额定数值,P为绝对压力。由BOYLE-CHARLE定律可以导出空气泄漏量公式:泄漏量(△VL)=Ve×△P/Patm.式中Ve是等效内容积,△P是由于泄漏产生的压力下降,Patm是大气压。等效容积Ve是指测试回路的内容积中包含了因容积变化等引起差压之后的容积,在泄漏量换算时作为泄漏系数使用。

(2)等效内容积的计算公式

利用下式算出等效内容积进行泄漏量的转换:

公式(1)中,Ve是等效内容积(mL),Vw 是测试品和配管的内容积(mL),Vm是标志品和配管的内容积(mL),Vt是检漏仪内容积(mL),根据选用检漏仪的规格型号,Vt=11 mL,Ks是因压力引起的传感器容积变化率(mL/KPa),Kw是因为压力引起的测试容积变化率(mL/KPa),P是测试压(mL/kPa)。现假设测试品和标志品的内容积(包含管路)相同,并且在检出中没有因为加压引起内容积变化,可导出公式(2)如下:

Vw=Vm;Ks=0.005(mL/kPa)(实际测量值);Kw=0(mL/kPa)假设测试中测试品无容积变形);Ks× [1+(Vw+Vt)/(Vm+Vt)]+Kw=2Ks=0.01(mL/kPa)。

(3)泄漏量的换算公式

单位时间内的泄漏量与差压之间的关系可用下面公式计算:

公式(3)中,Q 是泄漏量(mL/min),△P是压差(Pa),Ve是等效内容积(mL),T是检出时间(s)。检漏仪使用标准大气压来进行计算,如果测试时的大气压是标准大气压1.013×105Pa、气温是标准的20℃,则可以算出标准状态下的单位时间内的泄漏量。例如,测试压P=400 mL/kPa,测试品的内容积Vw=Vm=80 mL,检出时间T=3 s,检漏仪内容积Vt=11 mL,检出时压差△P=50 Pa.根据以上测试条件,利用公式(2)和公式(3),将测出的压差△P=50 Pa换成泄漏量,计算如下:

2 COSMO检测仪测漏方式

COSMO检测仪的测漏方式是通过向测试品(工件)内充入压力空气,测量其内部压力差的变化测出是否有泄漏。首先准备好无泄漏的标志品,给测试品和标志品同时注入调压后的空气。然后,停止充气,通过高灵敏差度传感器(DPS)测出因泄漏导致的内部压力差变化,即测试品与标志品之间的差压值,其测试的基本空气通路如图1所示。

图1 基本空气回路图

具体检测的行程动作分5个步骤。第一步是起动,用夹具密封测试品后,输入启动信号。第二步是加压(CHG),向测试品和标准品加压。因为绝热压缩而升温的空气要达到一定程度的稳定,需要一段时间。第三步是平衡(BAL),停止加压,隔断测试品与标准品之间的空气,等待压力的稳定。大泄漏在此行程中可以测出,判断结果为不合格。第四步是检出(DET),进行小泄漏的检测。也可以利用修正功能提高检测的能力。第五步是排气结束,输出合格与否的信号,从排气口排出测试品与标志品内的空气。

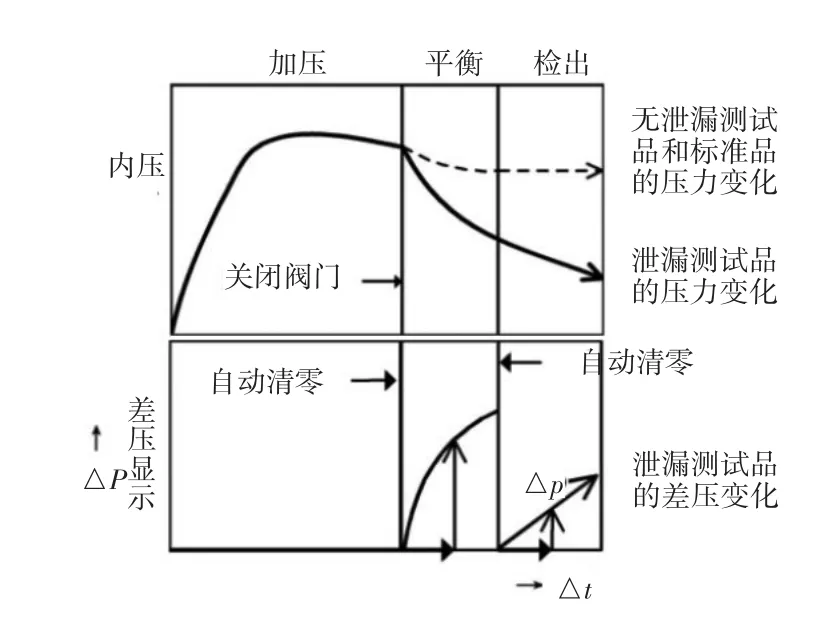

在第三步平衡(BAL)和第四部是检出(DET)行程中,泄漏引起的差压随时间延长而增加。在自动清零后高灵敏度差压传感器(DPS)的输出为零,然后再显示稳定后的差压,其泄漏引起的压差曲线如图2所示。

图2 泄漏引起的压差曲线图

3 COSMO检测仪的IO功能

LS-1863X型COSMO检测仪是用于检查各种部件、成品的气密性的差压式空气泄漏测试仪,可以提高泄漏的检测能力,并通过其I/O控制接口作为输入输出信号,利用可编程控制器PLC等外部设备控制检漏仪,实现生产线自动化控制,其I/O功能如表1所列。

表1 COSMO检测仪测接口端子分配

4 检测站的总体结构设计

后桥油管气密性检测站整体设计主要由压差检测仪器、检测管路、正压检测系统和精密调整压力阀、控制按扭、上下限数显压力表等组成。采用COSMO仪器和气罐组合对零件充气检测,再使用两台LS-1863X型COSMO检测仪器通过与NI数据采集卡、台达PLC之间的端口通讯,以及和工控一体机的RS485端口连接,可对产品的实时检测数据在工控一体机上动态显示记录下来(如图3所示)。

图3 电气控制整体机构

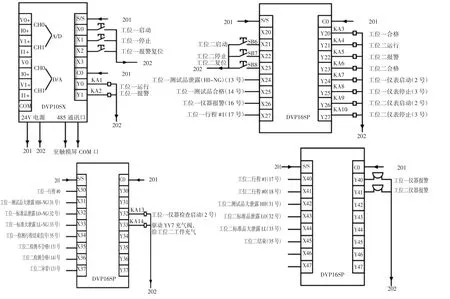

图4 PLC控制电路设计图

5 PLC控制电路设计

捡漏过程借助“行程接口#0”和“行程接口#1”的组合,就能知道捡漏仪所处的行程,如表2所示。在“DL3”和“结束”行程中进行了判断或者输入停止信号后,此时的行程编号被保持。比如在平衡行程中判断为NG,在结束行程中保持行程编号2。利用这一功能,能容易区分不合格产品。

表2 “行程接口#0”和“行程接口#1”的组合关系表

图4为PLC控制电路设计图,以工位一为例。按下启动按钮X0,PLC的Y32输出信号打开充气阀辅助检漏仪给工件快速充压,同时输出仪表启动信号Y24给检漏仪#2端子,发出工位一运行指示灯信号Y0.检漏仪开始充气加压,并返回加压行程信号给PLC(#17->X27=OFF,#18->X30=ON)。

经过预设的加压时间之后,检漏仪停止充气加压,隔断测试品与标准品,转到平衡行程,返回平衡行程信号给PLC(#17->X27=ON,#18->X30=OFF,PLC断开Y32信号停止充气)。大泄露在此行程中检出。平衡预设时间到之后,检漏仪转到检出行程,进行小泄露的检测,并返回行程信号给PLC(#17->X27=ON,#18->X30=ON)。

检出行程结束后,检漏仪#35端子输出行程结束信号(#35->X34=ON),#14、#13#16端子输出检测结果信号(合格#14->X25=ON,不合格#13->X24=ON,不合格时同时发出异常信号#16->X26=ON,大泄露及标准品泄露信号也会同时给出。)给PLC.

大泄露时,检漏仪#31端子给PLC发送信号(#31->X31=ON),同时#13端子发出不合格信号。另外由#32端子发送标准品泄露信号,#33端子发送标准品大泄露信号。

检测结果不合格时,PLC同时发出工位报警信号Y1指示灯亮,Y40蜂鸣器响。处理不合格品后,需按工位一报警复位按钮X2来复位报警。PLC同时发出仪表停止信号Y25给仪器#3端子进行异常清除,方能继续检测工作。

如果行程中途按下停止按钮X1,则PLC输出Y25给检漏仪#3端子,检漏仪将中断各操作模式、行程动作、清除所有判断及泄露量显示、判断输出、异常输出,并返回测试模式。

另外,检漏仪的输入信号公共端子#10接201+24 V,输出公共端子#19接202 0V,PLC控制程序如图5所示。

图5 控制程序(部分)

6 运行结果

后桥总成油管气密性检测站开发后,用到装配线上生产运行(如图6),开展桥油管及总成产品的试漏检测,取代原来的人工检测,对检测的数据能够实时监测、动态显示,并能记录保存,实现了自动化检测,确保供应产品的质量,大大提高企业生产效率。

图6 研发产品实物

7 结束语

后桥总成油管气密性检测站控制的核心是PLC和COSMO检测仪,通过COSMO检测仪的模拟量输出端口与NI数据采集卡、台达PLC之间的端口通讯,构成一个实时显示检测系统,实现系统的多功能一体化。工作站选用中达电通DVP14SSR2型PLC,3块8点的I/O扩展模块。PLC与触摸屏间采用RS485通讯,与COSMO检测仪的模拟量输出端口连接的通讯机制,价格优惠,性能稳定,实现检查工位自动化,提高泄漏检测能力,为类似装配线的研发提供技术借鉴。