新型复合材料加工用大型五轴车铣复合机床

2018-10-17刘亚峰李云霞张霞妹

刘亚峰,李云霞,张霞妹,孙 璐,张 勇

(秦川机床工具集团股份公司,陕西 宝鸡721009)

0 前言

现阶段,我国航空航天事业得到前所未有的发展,航空航天领域对材料的要求不断提升,为了满足航空航天领域对材料性能的要求,新型复合材料应运而生,和传统钢、铝材料相比,新型复合材料的应用,能够减轻航天航空器结构件重量的30%左右,提高性能的同时,还能降低制造和试验成本[1]。新型复合材料在航空航天领域应用中,逐渐实现了从次承力结构件向主承力构件的转变[2],被广泛地推广和应用在军机、民机、航空发动机、新型验证机和无人机等领域[3]。我国目前加工复合材料设备多依靠进口设备,为打破技术封锁和技术垄断,自主研发大型高端数控机床装备,并用于航空航天关键零件制造具有重大的战略意义。

某航空航天企业典型零件的集成制造,现阶段采用传统制造工艺方法,将舱段车、铣、镗等工序分散加工的模式,造成加工周期长、周转次数多、加工效率低、制造成本高的缺点;传统三轴机床无法加工或者无法一次装夹完成连续光滑的自有曲面加工,因此,五轴联动车铣复合机床应运而生。该类机床可以做到三轴机床不能完成的许多复杂曲面加工,同时提高自有空间曲面的加工效率、加工质量、加工精度。我公司对该用户零件特点及加工工艺进行分析、论证,与用户进行深入探讨,自主研制了VTM200/F5五轴龙门式车铣复合加工中心,满足玻璃钢、碳纤维、陶瓷等复合材料加工。由于加工复合材料产生粉末会造成机床关键零部件的损坏与损伤,并且给加工车间造成污染[4],为此对机床机械关键部件进行了二次防尘保护,有效地解决了加工过程中的环境污染问题和机床设备不受粉尘影响。机床研制成功实现了技术突破,也打破了国外机床的技术垄断与技术封锁,具有自主知识产权。

1 五轴车铣复合机床结构和性能特点

VTM200/F5五轴联动车铣复合加工中心机床具有车、铣复合功能,在一次装夹中,可实现车、铣、钻、镗等多工序的复合加工,不仅减少了装夹次数、而且大大缩短了辅助时间,提高了加工效率、定位精度和加工精度。该机床主要由床身、滑座、工作台、左右立柱、横梁、45°摆动主轴头、刀库、自动排屑装置、液压站、吸尘除尘系统,电柜、操纵箱组成(如图1所示),整齐美观的全封闭式防护(如图2所示)。

图1 机床结构图

图2 机床外形图

(1)床身和滑座,是由床身、滑座、工作台等组成。铸件床身、滑座、工作台均采用高刚度铸件结构,刚性高,对称结构设计,精度受热变形影响小,滑座和工作台沿床身水平移动为Y向移动,Y轴采用直线导轨支承,滚珠丝杠和伺服电机驱动同步带结构,快移速度可达8 m/min,行程为2 500 mm.

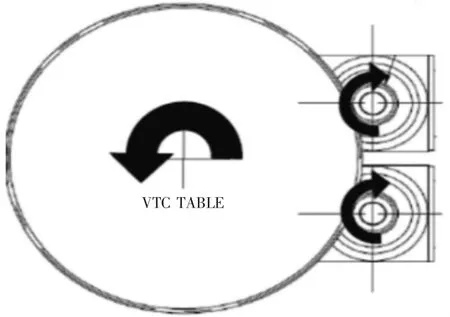

(2)车铣复合双驱回转工作台,工作台安装在滑座上,采用双电机驱动,通过双速换挡齿轮箱驱动工作台回转,工作台在车削工作时(如图3所示),两个电机的功率叠加,可以实现大扭矩切削,为车削主轴提供主切削力。在铣削工作时(如图4所示),两个电机可以转换为电气预载模式,可使数控旋转的C轴消除反向间隙,实现数控旋转分度。工作台支承采用交叉滚子轴承,带有高反馈装置,对工作台面(C轴)进行位置反馈和对车削时进行速度反馈,有效地保证了加工工件分度精度和车削精度。工作台面直径φ2 000 mm,车削时最高转速150 r/min,铣削时最大转速5 r/min.

图3 工作台车削工作时

图4 工作台铣削工作时

(3)立柱、横梁(Z轴)。立柱采用龙门结构形式,立柱与横梁采用优质铸件,具有优良的抗扭曲、弯曲刚性。横梁沿立柱上下移动为Z向移动,Z向采用直线导轨、双电机同步驱动减速器和滚珠丝杠结构,电机带有抱闸保护功能,并且配置液压平衡装置,能起到断电保护作用,快移速度可达8 m/min,行程为1 600 mm.

(4)主轴箱及X轴。X向移动支撑由主轴箱和45°主轴头组成,主轴箱沿横梁左右移动,X轴采用直线导轨、滚珠丝杆和伺服电机驱动同步带结构,快移速度可达15 m/min,行程为3 050 mm.

(5)45°摆动主轴头是由45°摆动轴(B轴)和铣削电主轴组成。摆动主轴头用于五轴联动铣削,铣削主轴采用进口电主轴,最高转速为12 000 r/min,扭矩201 N·m,具有车、铣功能,即可安装车刀,也可安装旋转刀具,实现车削、铣削复合加工。主轴带有车削自动锁紧机构,保证车削刚性。B轴采用力矩电机驱动,具有大扭矩、承载能力强、动态响应快的特点,带有自动锁紧机构,在断电情况下能自动锁紧。摆动范围为-30°~+180°,最高回转速度为 15 r/min,可实现主轴自动立、卧转换。

(6)机床配有自动换刀装置,刀库放置在机床左侧,在系统指令下自动换刀,刀库容量为40把,刀柄采用HSK A100.

(7)机床润滑采用自动润滑系统,用于定量对所有直线导轨、滚珠丝杆各轴及其他运动副自动润滑,带系统报警提示,以保证机床稳定工作。

(8)机床的除尘系统有效解决复合材料加工过程中粉末的收集与处理,以减少对环境污染。

(9)机床液压系统用于提供台面轴承的润滑冷却、台面夹紧与放松、换挡齿轮箱换挡、横梁平衡、摆动回转(B轴)的放松、电主轴松拉刀及车削锁紧等功能。

(10)数控系统采用华中数控HNC-848C系统,HSV120 交流伺服驱动装置,控制 X、Y、Z、Z1、B、C1、C2七轴伺服轴和一个伺服主轴(SP1),能实现X、Y、Z、B、C五轴联动数控控制和插补运算功能。

(11)机床采用全封闭防护,提供了安全工作环境,操作舒适、维护方便。见表1.

表1 数控轴精度

2 典型零件加工及除尘系统效果验证

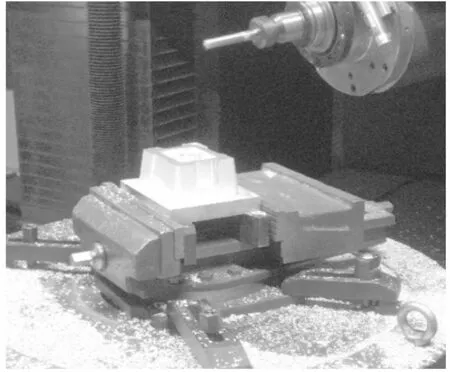

(1)采用典型金字塔零件做加工验证对象。如图5所示,结构形状有外表面的正四棱锥面和内部的倒四棱锥面加工。如果采用三轴机床带球头铣刀加工时,球头铣刀是以点接触,切削效率低,而且刀具、工件姿态在加工过程中不能调,很难保证球头铣刀上的最佳切削点(即球头上线速度最高点)进行切削,而且出现切削点落在球头刀上线速度等于零的旋转中心线上的情况,这时不仅切削效率极低,无法保证零件内、外各四个圆角的平滑过渡,加工表面质量严重恶化,而且丧失加工精度。若采用该机床(3个直线轴X、Y、Z轴和2个旋转轴B、C轴),共五个轴联动起来进行整体加工,通过五轴联动数控技术,控制刀具按要求的轨迹空间运动,保证刀具、工件的姿态随时可调,不仅可以避免刀具线速度为零的情况的发生,而且用线接触成形的螺旋立铣刀来代替点接触成形的球头铣刀,通过优化刀具、工件的姿态来进行铣削,从而获得更高的切削速度及切削效率,并有效避免加工倒四棱锥时刀具干涉,同时保证零件内、外各四个圆角的平滑过渡,对零件进行均匀加工,提高零件加工精度和表面加工质量。

图5 典型零件金字塔加工验证

(2)除尘系统效果验证。玻璃钢、碳纤维、陶瓷等复合材料加工硬度高、强度大,加工对刀具磨损大,切削热量大,加工难度大[4];加工产生的粉末会造成机床关键零部件的损坏与损伤,给加工车间造成污染,同时对人体有一定伤害作用,所以除尘系统效果也不容忽视,其性能直接影响机床的使用寿命和功能(如图6所示),对除尘系统效果进行验证,找出粉末产生方向与刀具(或工件)旋转方向的关系,在粉末产生的方向加大除尘量,通过验证吸尘效果很好,用户很满意。

图6 除尘系统效果验证

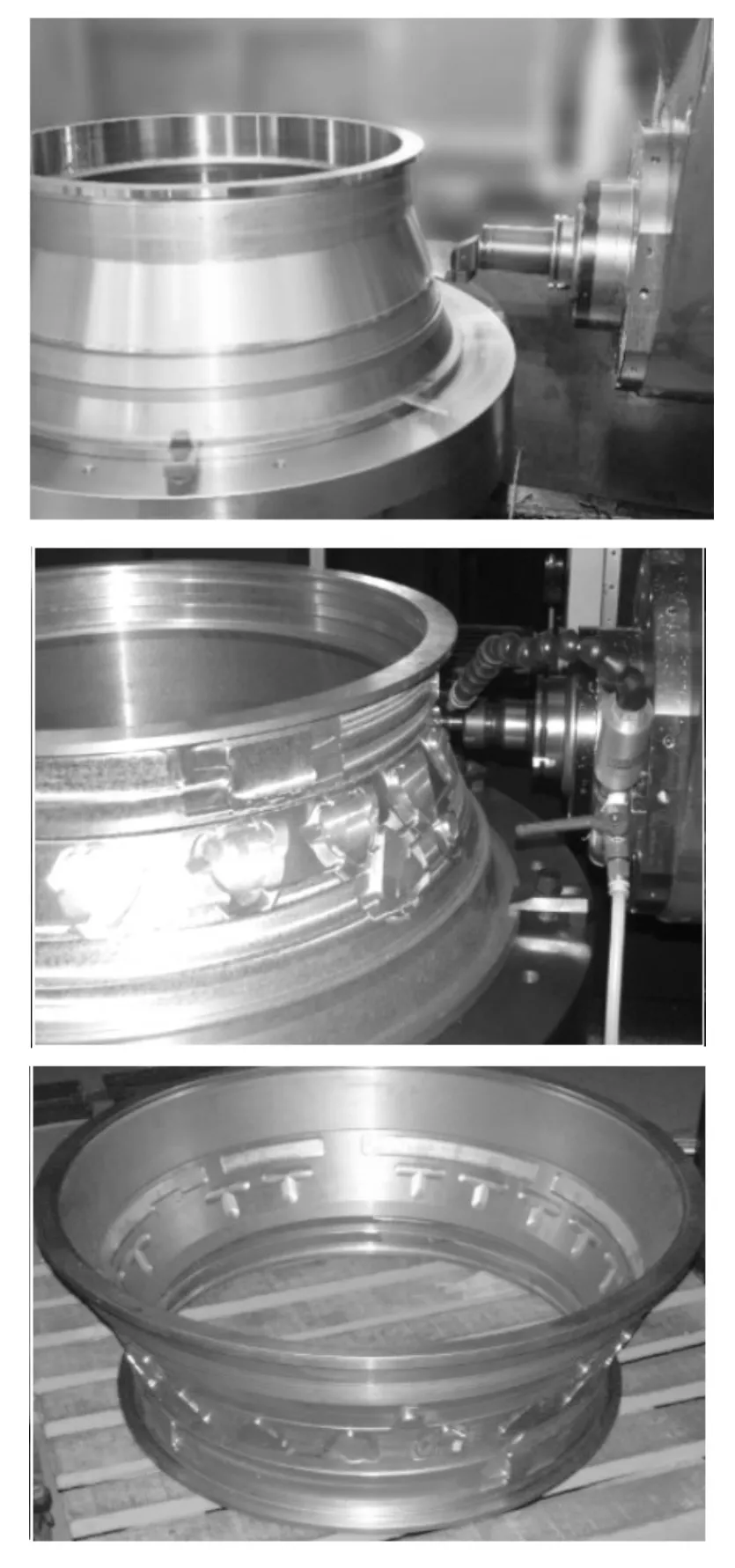

(3)采用典型机匣零件做加工验证。车铣复合技术的加工理念是“一次装夹,高效加工,完成零件所有表面及孔加工”,即在1台机床上完成1个零件上车加工和外表面铣加工,可保证零件高精度装配的要求。机匣零件(如图7所示)外型面需要五轴联动铣削加工、内腔表面及前后安装端面需要车削加工,前后安装面上的定位孔、连接孔需要钻、扩、镗、铰的加工,因此,针对该机匣零件的结构特点和加工要求,采用车铣复合加工,一次装夹找正完成加工,通过车削加工完成端面孔与端面基准及止口表面、不拆零件情况下,通过铣削完成外表面及孔的钻、扩、镗、铰加工,避免二次装夹找正产生的误差,缩短加工时间,提高加工效率,保证了零件加工质量,使机床的车铣复合功能得到验证。

图7 典型零件机匣加工验证

3 总结

本文介绍了公司研制的新型复合材料加工专用国产五轴车铣复合机床的结构和性能,并成功应用于航空航天企业关键零部件的加工与制造,不仅仅是打破技术封锁与垄断技术,而且对国产高端数控机床制造业全面快速掌握航空航天关键零部件的加工特点、为航空航天企业的零部件制造提供一整套解决方案起到积极的促进作用,同时也改变了航空航天领域的用户,对高端国产数控机床可靠性、认识度和信任度以及品牌等方面的认可,对提升我国装备制造和国防工业发展具有重要意义。