全塑混合成型注塑层力学及粘结界面性能研究

2018-10-16刘军霞王明星

刘军霞, 周 洲, 王明星

(株洲时代新材料科技股份有限公司, 湖南 株洲 412000)

0 前言

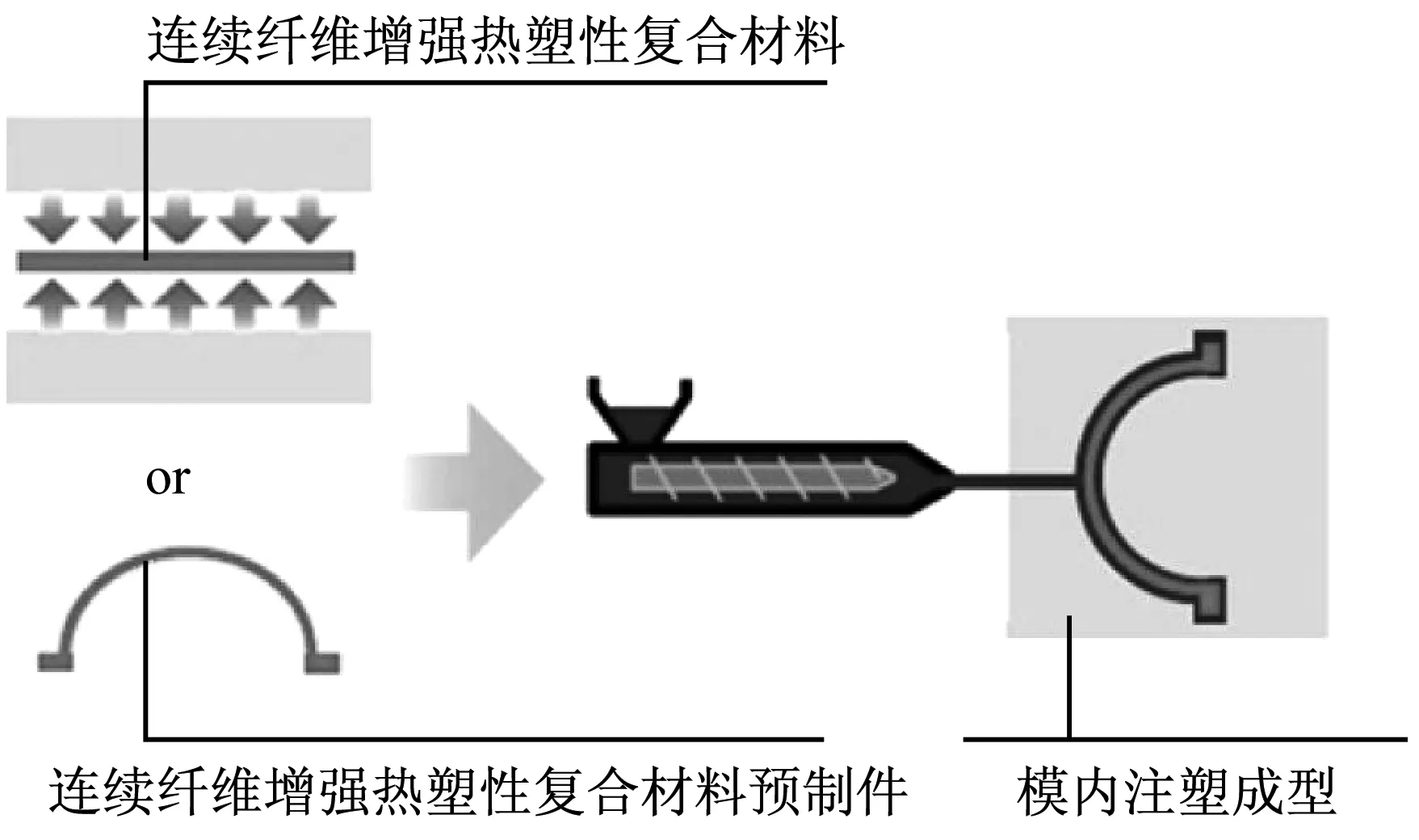

随着全球温室效应与能源危机出现,汽车轻量化[1-2]已成为全球关注的最重要问题之一。金属/塑料混合成型的轻质高强承力构件已在国外汽车中得到广泛的应用[3-4],如奥迪A8前端。为进一步发展金属/塑料混合成型优势,全塑料混合成型技术(All-Plastic Hybrid Technology)得到发展,旨在解决预置件与注射塑料不相容的问题,并进一步减少材料质量,提高产品质量,其成型过程如图1所示。该技术先利用热压技术成型连续纤维热塑性复合材料(CFRT)[5-6]或热塑料复合材料(FRP)预置件,放于注射模具中,通过注射纤维增强塑料在预置件上成型出辅助承力件或功能件,达到一体成型的目的。

图1 全塑料混合成型

目前国外在汽车工业塑性复合材料轻质高强构件研究投入处于迅速增长状态,全塑混合成型技术除了少数国外企业与研究机构进行了应用研究外,在理论方面并没有相关报导。GK LIPfibre公司采用该技术成功研究出碳纤维增碳汽车门内撑杆,LANXESS公司测试了全塑混合成型与塑料-金属成型汽车防撞梁力学性能,如图2所示,可以看出,全塑混合成型构件承受压力能力超出塑料-金属混合成型构件将近两倍,在超过屈服强度后,还有较高的力学性能表现。

Kim等[7]将热压成型短纤维增强热塑性复合材料板作为预置件进行纤维增强注塑成型。研究表明,注塑层能明显增加制件的整体力学性能,但该研究中没有考虑熔体流动情况,注射工艺参数及预制件表面温度对粘接性能与力学性能的影响。Fiorotto等[8]将热压成型的热塑性复合材料U型槽置于模具内,并利用注塑成型在U型槽内形成格栅加强肋结构,研究了注射速度、熔体温度与预制件温度等工艺参数对成型后制件力学性能影响,提出注塑层力学性能与粘接强度对制件整件力学性能有重要影响,熔体温度是影响粘结的主要原因,能增加界面接触时间、分子扩散与纠缠。但并没有从微观角度解释粘接界面情况,预制件的加入改变了注塑熔体与模具接触环境,对注塑层力学性能产生影响。

图2 汽车防撞梁力学性能对比

本文研究全塑混合成型中预置件对注塑层力学性能的影响,考虑PP结晶及纤维在界面间穿越等因素,从微观角度解释界面粘结情况,为该技术进行一步研究及发展提供理论依据。

1 实验部分

1.1 主要原料与设备

热压成型预制件材料为日本宝理公司PP基体板,厚2 mm,采用激光切割机进行裁剪。注塑层材料为巴塞尔公司生产的Hostacom PF 062/3玻纤增强PP,注塑料在使用前需进行干燥,试验中采用干料温度为85 ℃,干料时间为3.5 h。注塑机为震德EM120-V,注塑量为153 g,锁模力为1 200 kN,万能力学试验机为SANS的CM1810E,最大加载力为20 kN,衡量速度调节范围为0.001~500 mm/min。

1.2 实验方法

1.2.1 试验样品制备

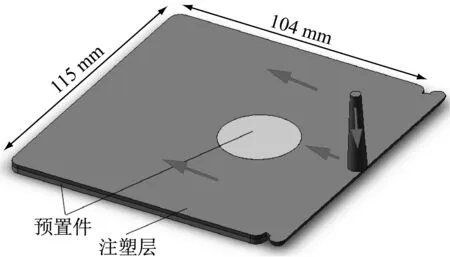

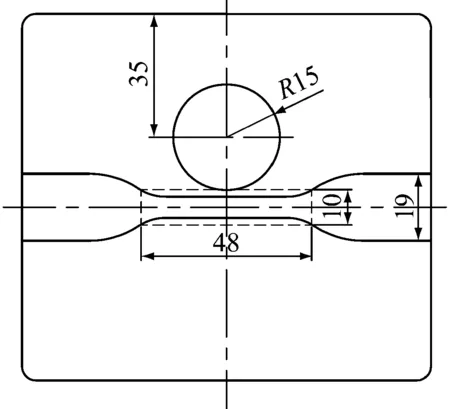

将预置件放入模具型腔,合模并注塑成型,成型制件如图3所示。按照图4通过激光切割机裁取拉伸试样件(实线部分)及弯曲试样件(虚线部分)。

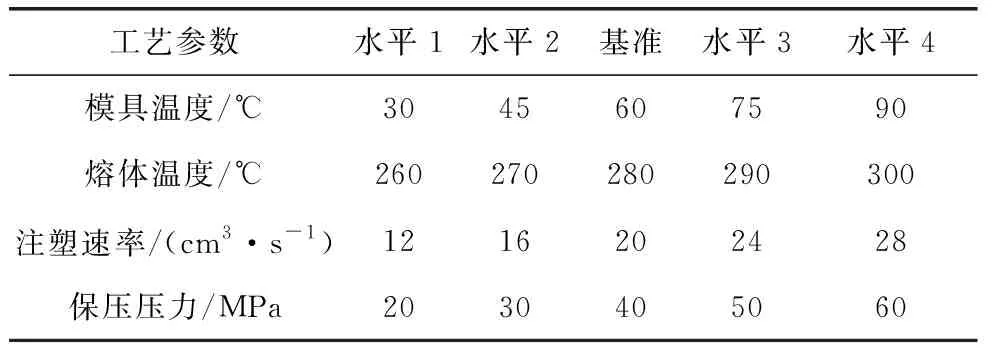

1.2.2 实验参数设置

本文对在注塑过程中影响较大的工艺参数模具温度、熔体温度、注塑速率和保压压力进行研究,每个因素取4个水平进行比较,采用单因素实验分析方法对注塑过程进行实验,具体水平取值如表1所示。通过单因素实验,在得到粘结效果较好的工艺参数下,通过改变预置件表面粗糙度来研究注塑粘结界面接触环境的改变对制件粘结性能的影响。设置三种不同粗糙度,分别采用150号、240号、600号三种型号砂纸(150号、240号、600号砂纸分别对应粗糙度值为15.20 μm、6.65 μm、0.95 μm)对与注塑件接触的预置件表面沿流动方向和垂直流动方向进行打磨,实验及编号具体安排如表2所示。

图3 全塑混合成型制件

图4 力学性能试样件测试位置示意图

表1 各工艺参数水平取值表

1.2.3 性能测试与结构表征

(1) 试样的拉伸强度按ASTM D638—2010标准测试,加载速度为10 mm/min;弯曲强度按ASTM D7246标准测试,试验机加载压头和支座均为圆柱面,加载压头半径R为(3±0.1) mm,支座圆角半径r为(0.5±0.2) mm,加载速度为10 mm/min。

表2 预置件表面不同粗糙度处理

(2) 粘结界面微观形貌。对试样进行裁剪、打磨、抛光、烘干,采用金相显微镜(Leica-DMI5000-M)观测其横截面,分析粘结界面形貌及纤维分布情况。

2 结果与讨论

2.1 注塑成型参数对力学性能影响

2.1.1 拉伸强度测试结果及分析

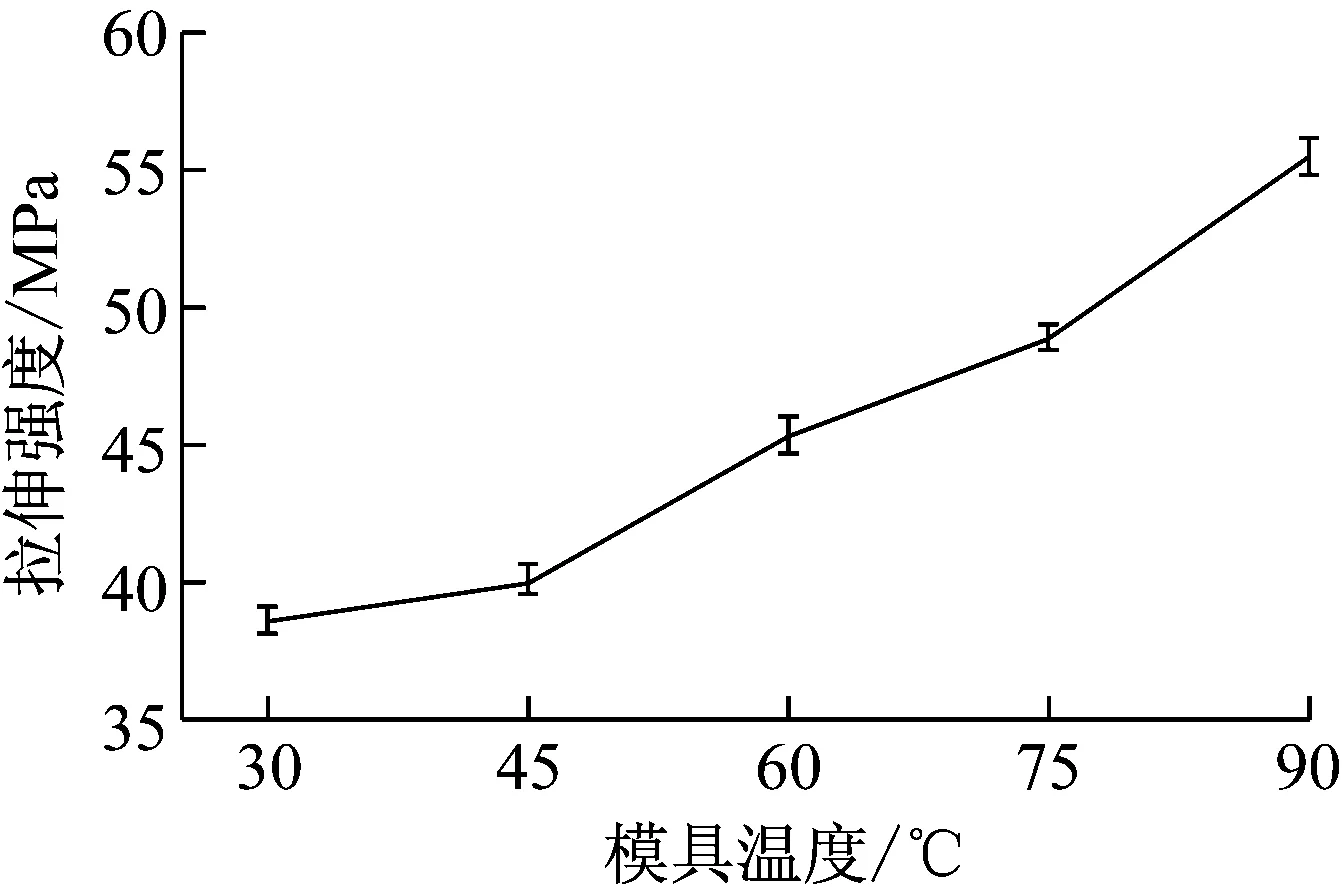

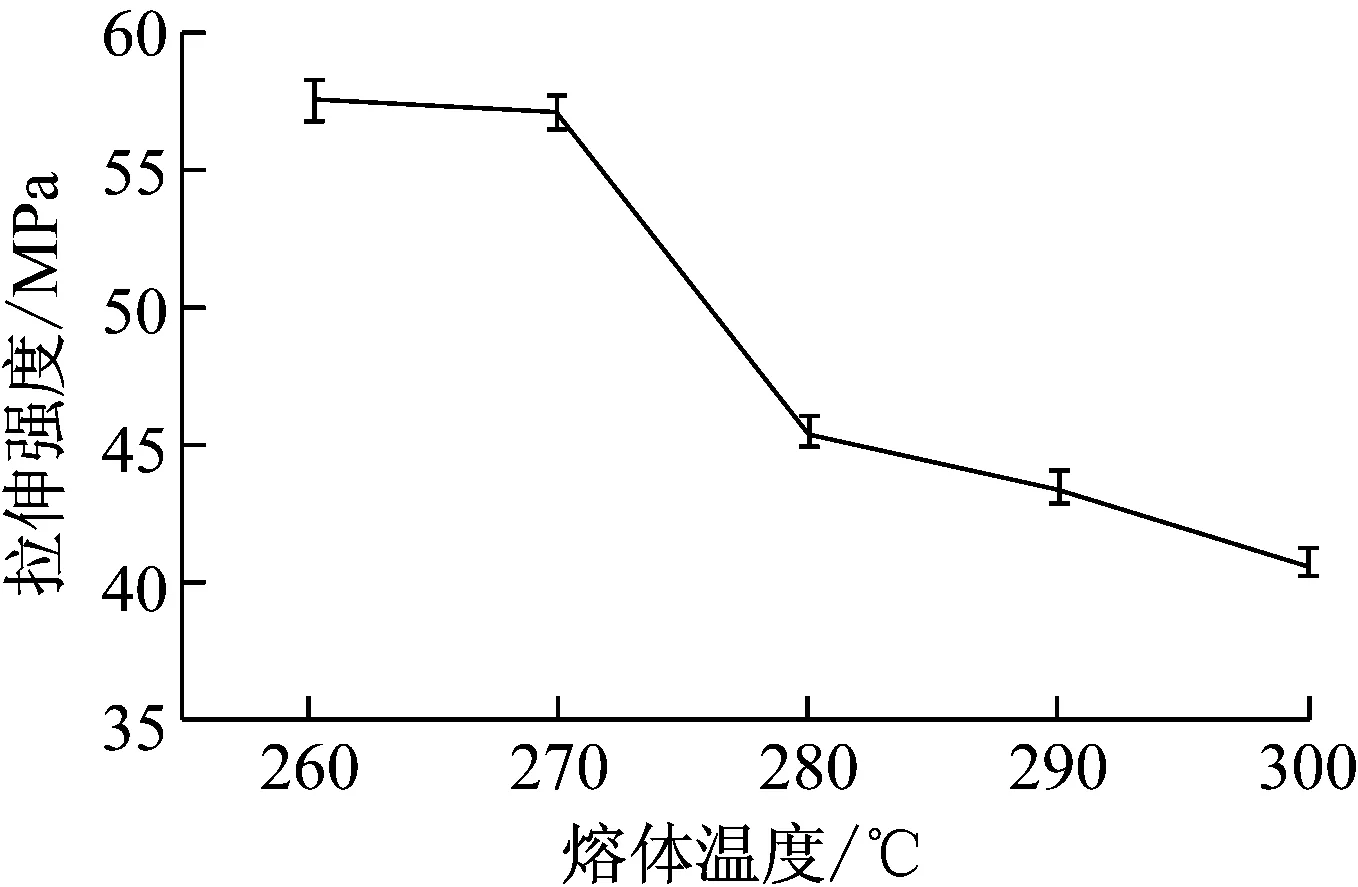

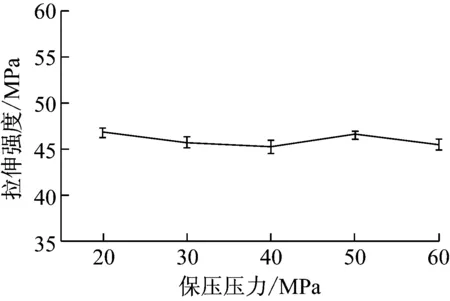

模具温度、熔体温度、注塑速率和保压压力对全塑混合成型注塑试样件拉伸强度的实验测试结果如图5、6、7、8所示。

图5 模具温度对拉伸强度的影响

从图5、6中可以看出,模具温度和熔体温度对试样件拉伸强度的影响较大。随着模具温度的升高,拉伸强度逐渐增强;通过实验确认,熔体温度达到260 ℃左右时,才能较好地填充型腔,并对塑料嵌件表面产生一定的熔融层,当熔体温度提高到280 ℃后,拉伸强度逐渐降低;由于模具温度的提高,降低了其与熔体之间的温度差,降低了熔体冷却速率以及模具与熔体表层剪切应力,导致PP基体结晶度增加[9],玻纤在表层沿流动方向取向减少,即中间垂直取向层增加,最终增加了拉伸强度。当模具温度不变时,熔体温度升高,增加熔体冷却速率,导致拉伸强度有所下降,当熔体温度升至280 ℃以后,PP发生降解,使拉伸强度急剧下降。由图7与图8可以看出,注塑速率与保压压力对拉伸强度影响不大。随着注塑速率的提高,拉伸强度缓慢提高,主要是由于高的填充速度使流动前沿在凝固前时间增加,熔接线融合增加,从而增加拉伸强度。由于玻纤增强PP材料黏度较大,充填结束后,熔体温度下降,黏度急剧升高,即使保压压力增大,纤维取向难以再改变,因此保压压力的增大对拉伸强度影响很小。

图6 熔体温度对拉伸强度的影响

图7 注塑速率对拉伸强度的影响

图8 保压压力对拉伸强度的影响

2.1.2 弯曲强度测试结果及分析

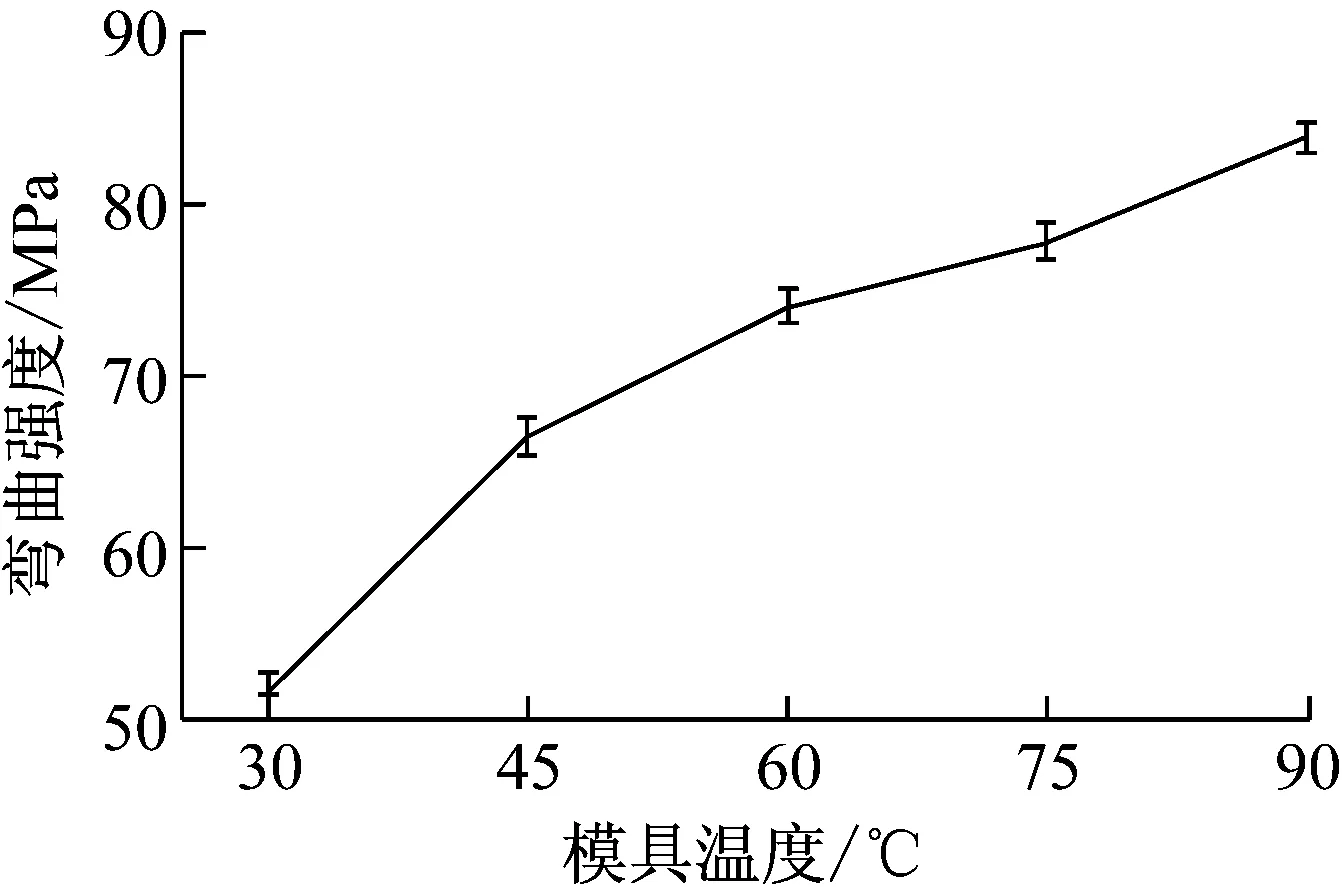

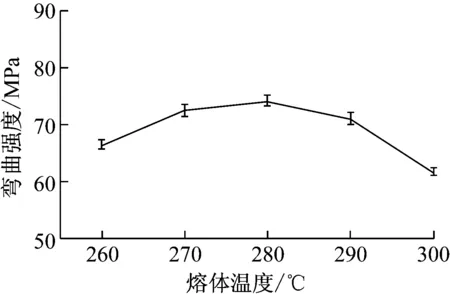

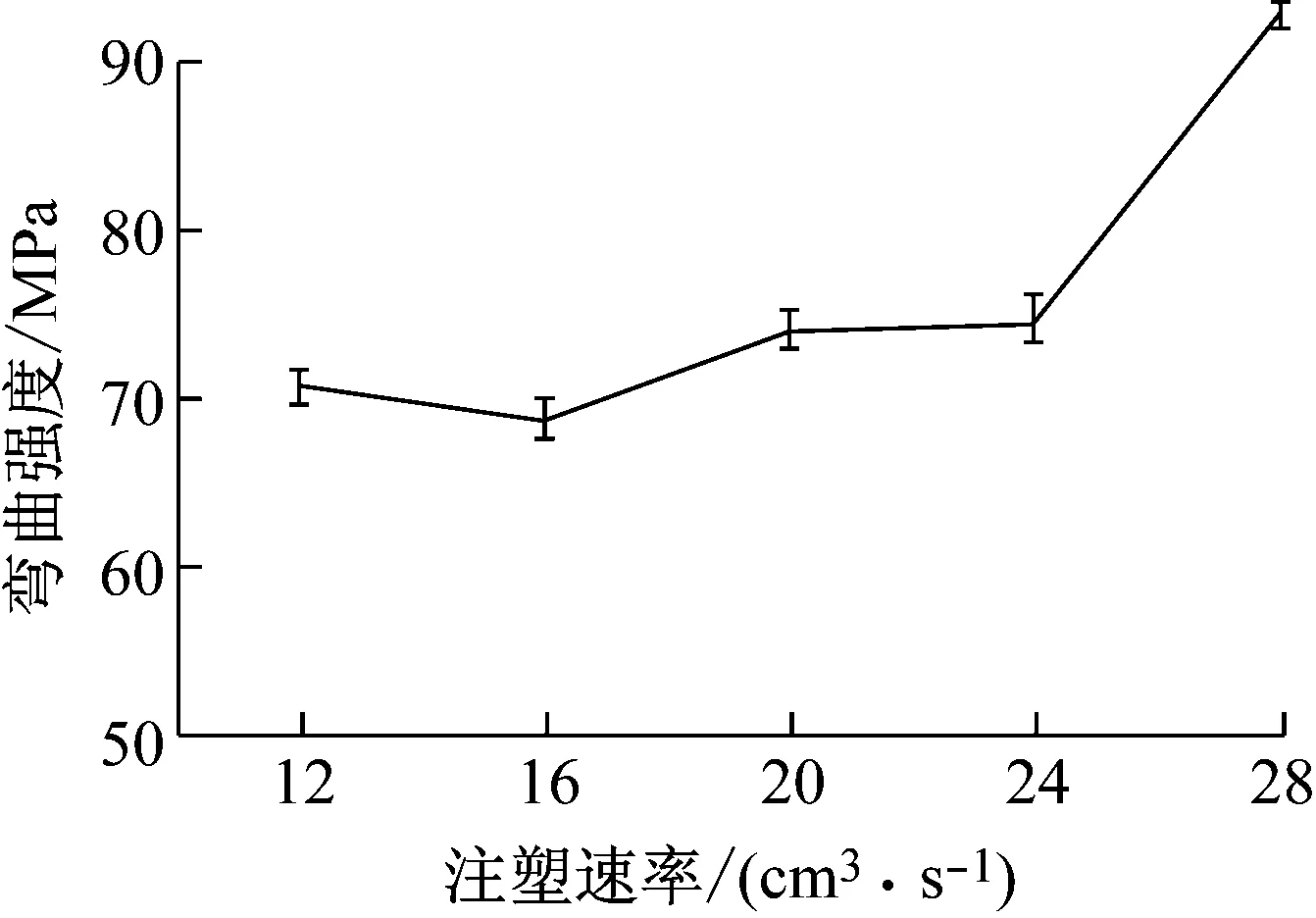

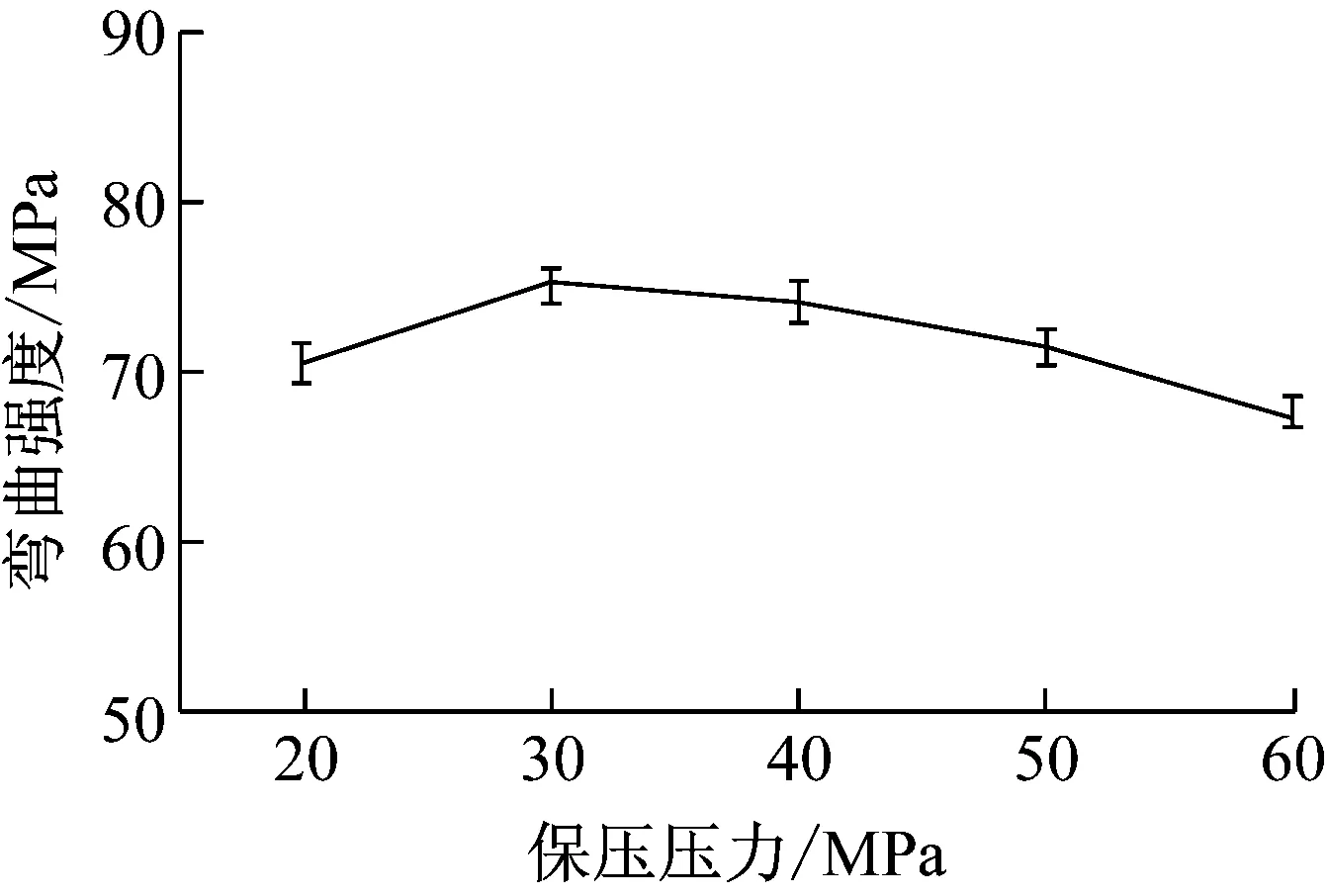

模具温度、熔体温度、注塑速率和保压压力对全塑混合成型注塑试样件弯曲强度的影响规律如图9、10、11、12所示。

从图9、10中可以看出:随模具温度的升高,取样位置弯曲强度呈上升趋势,在对拉伸强度的分析中已经得知模具温度的升高使熔体中纤维平行于熔接线截面取向程度降低,PP结晶度增加,相应的弯曲强度增大;弯曲强度随熔体温度的升高先增大后减小,熔体温度升高时,纤维取向对弯曲强度起主导作用,弯曲强度有所增大。但熔体温度升高到一定程度,PP基体发生降解,与纤维结合强度降低,导致整体弯曲强度下降。注塑速率对弯曲强度的影响如图11所示,在低注塑速率下,弯曲强度有小量的上下波动,注塑速率为28 cm3/s时弯曲强度迅速增大。随注塑速率增大,熔体流动表层剪切应力增加,纤维垂直熔接线截面取向程度提高,冷却时间增长,熔接线融合更好,因此弯曲强度在较高注塑速率下增强较大。保压压力对试样件弯曲强度影响很小,如图12所示,在保压阶段含玻纤的熔体黏度升高,实验所选取保压压力下对纤维取向程度作用不大。

图9 模具温度对弯曲强度的影响

图10 熔体温度对弯曲强度的影响

图11 注塑速率对弯曲强度的影响

2.2 界面粘接分析

预置件的存在不仅给注塑件的纤维取向带来了较大的影响,导致注塑件力学性能的变化,还通过与注塑件的粘结使全塑混合成型制件的整体性能得到提升。本节通过实验,对预置件与注塑件之间的粘结界面情况进行初步研究,为制备和选择预置件提供基础。

图12 保压压力对弯曲强度的影响

通过注塑实验,得到在不同注塑工艺参数下成型出来的全塑混合试样件,如图13所示。界面粘接不良的预置件表面由于撕扯呈粉末状(见图13(a));而粘结较好的预置件表面如图13(b)所示,纤维在一定程度上已融入到其表面。

(a) 界面粘结不良的预置件表面形态

(b) 界面粘结较好的预置件表面形态

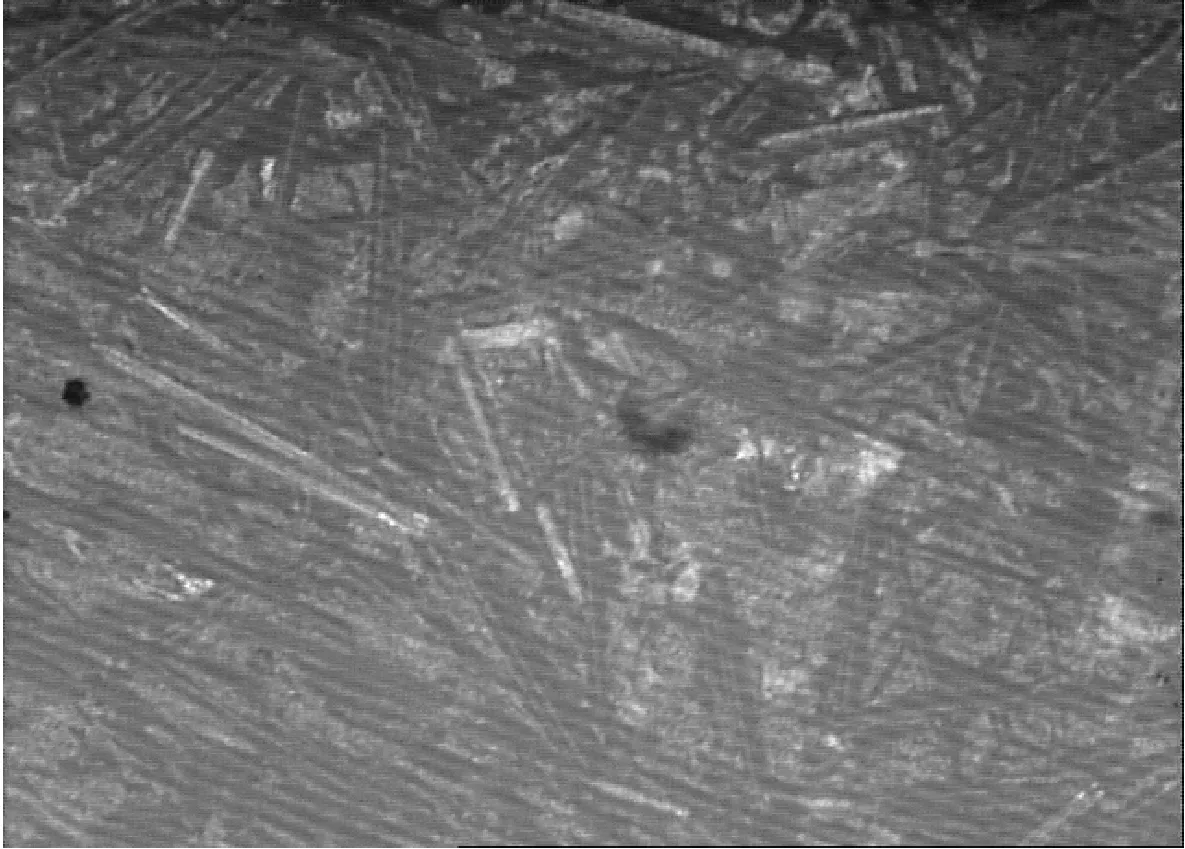

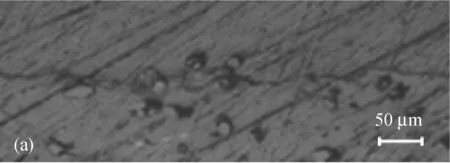

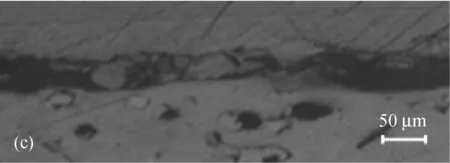

粘结良好界面截面微观形貌如图14所示。在粘结处存在明显粘结线,在预置件一侧,纤维已明显渗入,使粘结强度得以提高,可进一步增加全塑混合成型试样件的整体力学性能,补偿由不可避免的熔接线等缺陷对注塑件力学性能的影响。

2.2.1 流动方向上粘结界面分析

在前文研究基础上,采用粘结良好的全塑混合试样件成型工艺参数:模具温度为90 ℃,熔体温度为270 ℃,注塑速率为20 cm3/s,注塑压力为40 MPa,研究在流动方向上粘结界面情况,观测位置如图15所示。

图14 预置件与注塑件粘结处微观截面图

图15 金相观察试样件切割示意图

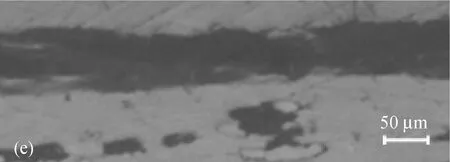

在流动方向上,离浇口越近的地方,粘结界面质量越好,如图16所示。由a到f可以看出:沿流动方向上预置件和注塑件的融合程度逐渐降低,a、b中融合线不明显且能看到部分纤维渗入到预置件表面,而随着熔体的流动,融合效果变差,融合线变宽,明显呈黑色,并开始出现缝隙。

2.2.2 粗糙度对粘结界面影响分析

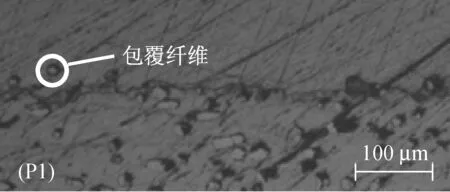

根据表2中的设置,进行注塑成型粘结实验,金相观测6组实验试样件a处微观形貌与纤维分布情况,得到结果如图17所示。

预置件表面越粗糙,跟预置件接触的注塑件表层流动阻力增大,导致剪切应力增大,熔体中的纤维在粗糙面产生滞留,当预置件表面重新熔融时,将纤维包覆起来,形成图中纤维渗入预置件中的现象。在位置a处,对平行于流动方向打磨的P1、P2、P3试样件与纤维的取向方向垂直,随粗糙度增大,包覆纤维的量越少,粘结效果变差。这是由于沿流动方向的划痕尺寸越大,熔体流动时纤维滞留的越少;相反,对垂直流动方向打磨的V1、V2、V3试样件与纤维的取向方向平行,随粗糙度增大,熔体流动阻力增大,包覆纤维的量越多,粘结效果则增强。因此,在预置件的选型与制备中,应考虑制件的受力情况,根据制品结构及尺寸,可合理选择预置件表面或设计纹路之类结构,改善纤维的分布情况,提高全塑混合成型制品整体质量和性能。

3 结论

(1) 全塑混合成型中预置件的存在影响注塑层力学性能,模具温度与熔体温度对注塑层力学性能有较大影响,注塑压力与速率影响较小。提高模具温度与熔体温度可以明显改善粘接界面质量,但熔体温度提高到280 ℃时,PP基体开始降解,导致力学性能下降,最终成型工艺确定的模具温度:90 ℃,熔体温度:270 ℃,注塑速率:20 cm3/s,注塑压力:40 MPa。

(2) 在熔体流动方向上,离浇口越近,预置件表面重新熔融越充分,粘结界面质量越高,纤维渗入到预置件越明显;离浇口越远,粘结界面质量越差,甚至出现缝隙。这与熔体达到预置件表面温度与凝固时间有关。

(3) 预置件表面微结构对粘结界面有一定的影响,微结构的存在对熔体产生一定阻力,界面与熔体接触更加充分,导致纤维被界面重新熔融塑料包覆,增强粘结强度,微结构的方向应与纤维方向一致,从而增加纤维在预置件表面的渗入。