炼油企业柴油质量升级方案及实施效果

2018-10-16孙磊

孙 磊

(中国石化安庆分公司,安徽 安庆 246000)

随着世界经济的飞速发展和人类文明的不断进步,人们对能源使用愈加依赖的同时对环保的要求更加严格,推进清洁燃料升级工程成为大势所趋。柴油燃烧时硫化物不仅对废气中生成的有害颗粒物有贡献,而且由其生成的SOx污染大气的同时,也会使柴油机尾气转化器中的催化剂中毒,使污染物排放增加。

为了降低柴油燃烧过程中产生的SOx等有害物质,世界各地先后实施了新的柴油产品标准,欧盟国家从2009年开始实施了欧Ⅴ清洁燃料标准,该标准将柴油产品的硫质量分数限制在10 μg/g以下,俄罗斯从2015年底开始执行欧Ⅴ排放标准。中国的油品质量升级步伐也在加快,于2013年6月8日颁布了车用柴油(Ⅴ)标准(GB/T 19147—2013),要求全国范围自2017年1月1日起满足车用柴油硫质量分数不大于10 μg/g的要求。按照中国石化国Ⅴ车用汽柴油质量升级要求,中国石化安庆分公司(以下简称安庆分公司)应于2016年10月1日前实现国Ⅴ车用柴油出厂达标,同时应于2017年4月1日前实现普通柴油硫质量分数不大于50 μg/g、于2017年10月1日前实现普通柴油硫质量分数不大于10 μg/g。

以下主要介绍安庆分公司为满足国Ⅴ柴油质量升级要求所采取的装置改造措施及改造后的效果。

1 升级前柴油质量情况

安庆分公司原有两套柴油加氢精制装置,其中,2.2 Mt/a液相柴油加氢装置(所产柴油称为液相加氢柴油)加工全部直馏柴油和部分焦化柴油,生产硫质量分数不大于50 μg/g的国Ⅳ车用柴油调合组分;1.0 Mt/a柴油加氢精制装置(简称Ⅲ加氢,所产柴油称为Ⅲ加氢柴油)加工其余焦化柴油和全部催化裂化柴油(简称催化柴油),生产硫质量分数为200~400 μg/g的普通柴油调合组分。重油加氢装置副产少量柴油(称为重油加氢柴油),其硫质量分数为100~200 μg/g。

原有的柴油加工生产能力为8.0 Mt/a,车用柴油质量可达到国Ⅳ标准,车用柴油比例不足10%,普通柴油硫质量分数约为150 μg/g,全厂柴汽比约为1.20。安庆分公司原有柴油质量情况见表1。

表1 升级前柴油质量情况

2 柴油质量升级加氢技术方案

为解决安庆分公司国Ⅴ柴油质量升级和柴油十六烷指数不足、车用柴油比例过低的问题,考虑到廉价氢源充足、催化柴油产量大的实际情况,安庆分公司采用如下具体方案实现国Ⅴ柴油质量升级。

2.1 液相柴油加氢装置改造

安庆分公司2.2 Mt/a柴油加氢精制装置采用中国石化石油化工科学研究院(石科院)和中国石化工程建设有限公司(SEI)联合开发的连续液相加氢技术设计建设,氢气和原料油在进入反应器前增压、升温并与反应器出口精制油充分接触,溶解饱和了氢气的液相由反应器底部自下而上通过反应器,反应器内液相是连续相,适度过量的氢气由反应器底部补入,在反应器内以气泡的形式存在,并自下而上通过反应器。采用上行式反应器,反应物流的气、液两相自下而上流过催化剂床层,介质流动方向与气体扩散方向一致,最大程度地减少了气体在反应器内局部累积的可能性,有利于将少量的氢气分布均匀。与纯液相加氢工艺一样,连续液相加氢技术可以不用循环氢系统。由于循环比低,连续液相加氢技术的装置投资和操作费用都较纯液相加氢技术低[1]。

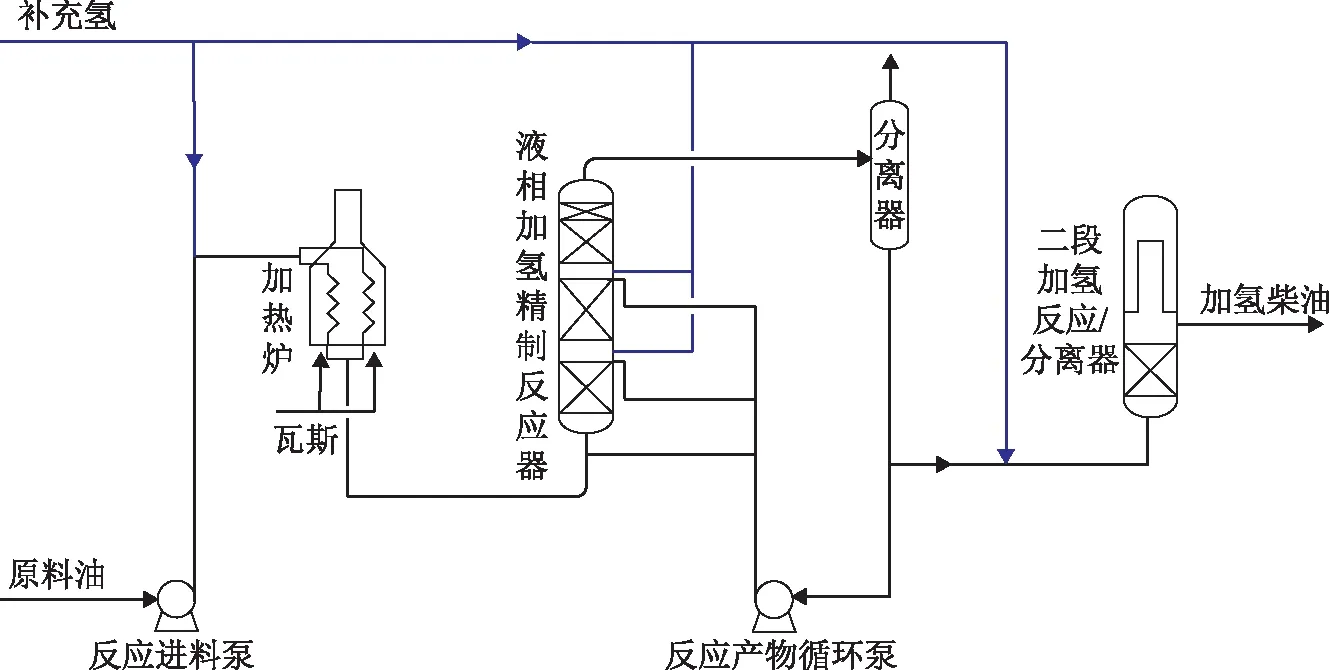

安庆分公司对原2.2 Mt/a液相柴油加氢装置采用由石科院、SEI和安庆分公司联合开发的“液相加氢与滴流床组合(SLHT-II)技术”进行改造,在热高压分离器后串联增加一个低温、高空速、超低氢油比的滴流床反应器。原料油经过液相加氢反应器(原反应器)后,硫质量分数降低至100 μg/g以下,然后进入新增的滴流床反应器(第二反应器),继续将有机硫化物的质量分数降低至10 μg/g以下。改造后的装置原则流程见图1,图中蓝色部分为新增设备及管线。

图1 2.2 Mt/a连续液相加氢装置改造后的原则流程

2.2 由催化柴油生产高辛烷值汽油的加氢裂化技术

催化柴油是我国商品柴油池中的重要组成部分,其特点是富集了大量稠环芳烃,芳烃含量高,硫、氮含量高,烯烃含量高,十六烷指数低,氧化安定性差。近年来,随着原油日益重质化,越来越多的减压瓦斯油重组分乃至渣油正在成为催化裂化原料,加之企业为提高轻质油收率,提高了催化裂化装置的操作苛刻度,导致催化柴油的质量进一步恶化,主要表现在芳烃含量升高,十六烷指数降低[2]。

目前,国内外加工催化柴油的工艺主要有加氢精制和加氢裂化两类。其中常规的加氢精制工艺可以有效地脱除催化柴油中的硫、氮等杂质,但催化柴油的十六烷指数仅能提高2~6个单位,且密度变化不大。加氢裂化工艺除了可以有效降低硫、氮含量外,还可以较大幅度提高柴油十六烷指数,但与加氢精制工艺相比,加氢裂化的产品收率低、反应压力高、投资和操作费用高,同时高芳烃潜含量的石脑油需要经过催化重整进一步处理才能成为高辛烷值汽油调合组分。

石科院和SEI共同开发的由催化柴油生产高辛烷值汽油的加氢裂化技术(RLG技术)以催化柴油为原料,针对催化柴油高芳烃含量的特性,结合加氢裂化工艺过程的反应特点,通过控制芳烃转化途径进行选择性加氢反应,生产高辛烷值、低硫含量的汽油组分,同时提高柴油十六烷指数、生产低硫含量的柴油调合组分,副产液化气和干气[3]。该技术可以大幅度降低柴汽比,提升柴油十六烷值,进而增加全厂车用柴油比例,提高企业经济效益。安庆分公司采用该技术新建1套1.0 Mt/a RLG装置,加工来自3套催化裂化装置的柴油,其工艺原则流程如图2所示。

图2 RLG装置的工艺原则流程

2.3 Ⅲ加氢装置国Ⅴ柴油升级适应性改造

Ⅲ加氢装置所使用的主催化剂FHUDS于2008年12月装填以来已运行近92个月,催化剂进入使用末期,难以满足柴油质量升级要求。为此,将Ⅲ加氢装置催化剂更换为脱硫活性更强的柴油加氢精制催化剂FHUDS-8[4]。Mo-Ni型FHUDS-8催化剂针对所加工的催化柴油、焦化柴油等劣质柴油性质,通过载体孔结构调变、活性金属优化组合及负载方式的改进等多种措施,提高活性中心数及其本征活性,降低活性金属用量,达到超深度加氢脱硫,满足生产超低硫柴油需要的目的,使Ⅲ加氢装置直接升级到具备生产国Ⅴ普通柴油调合组分的能力。

2.4 蜡油加氢装置国Ⅴ柴油升级适应性改造

在2.2 Mt/a液相柴油加氢装置升级改造期间,为保证柴油顺利出厂,蜡油加氢装置经过国Ⅴ柴油升级适应性改造后,当选择柴油生产方案时,应满足柴油处理能力2.0 Mt/a的加工能力,同时保证精制柴油产品质量满足国Ⅴ标准。根据蜡油加氢装置原有条件分析,该装置反应单元在催化剂活性充分发挥的前提下,完全具备加工2.0 Mt/a柴油的能力,生产的柴油产品可达国Ⅴ标准。因此,装置改造的主要内容是反应系统分离单元适应性改造(尤其是冷低压分离器液相排放速率控制)、分馏系统柴油汽提塔塔内件整体更换以及保证蜡油和柴油的生产切换操作适应性等。

3 柴油质量升级加氢技术方案实施效果

3.1 液相柴油加氢装置柴油质量升级

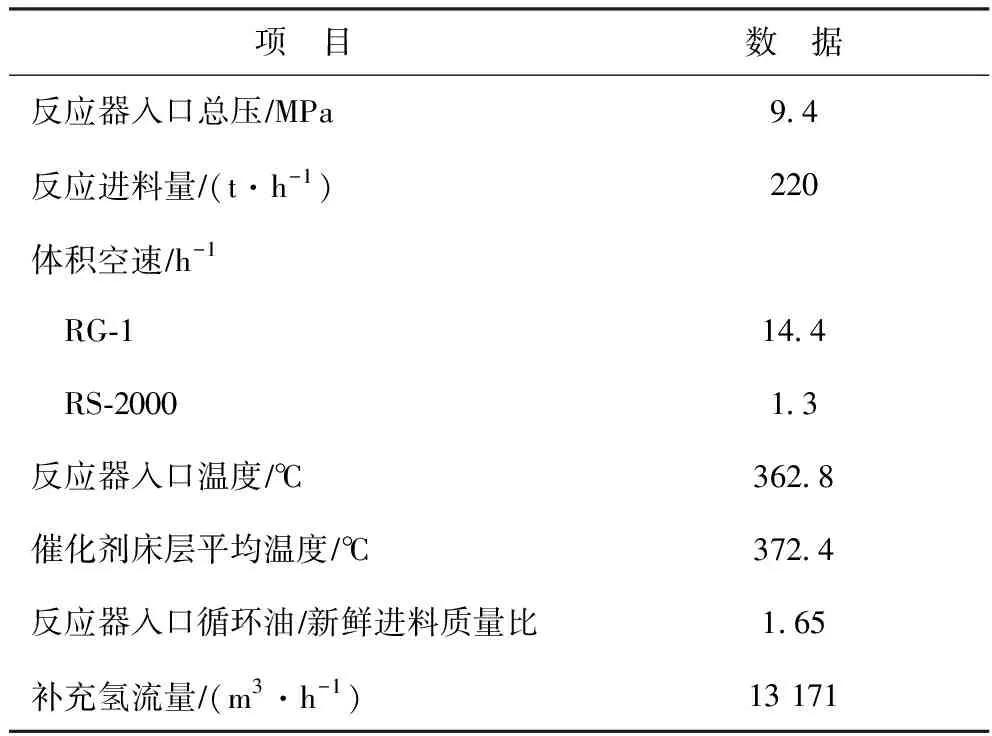

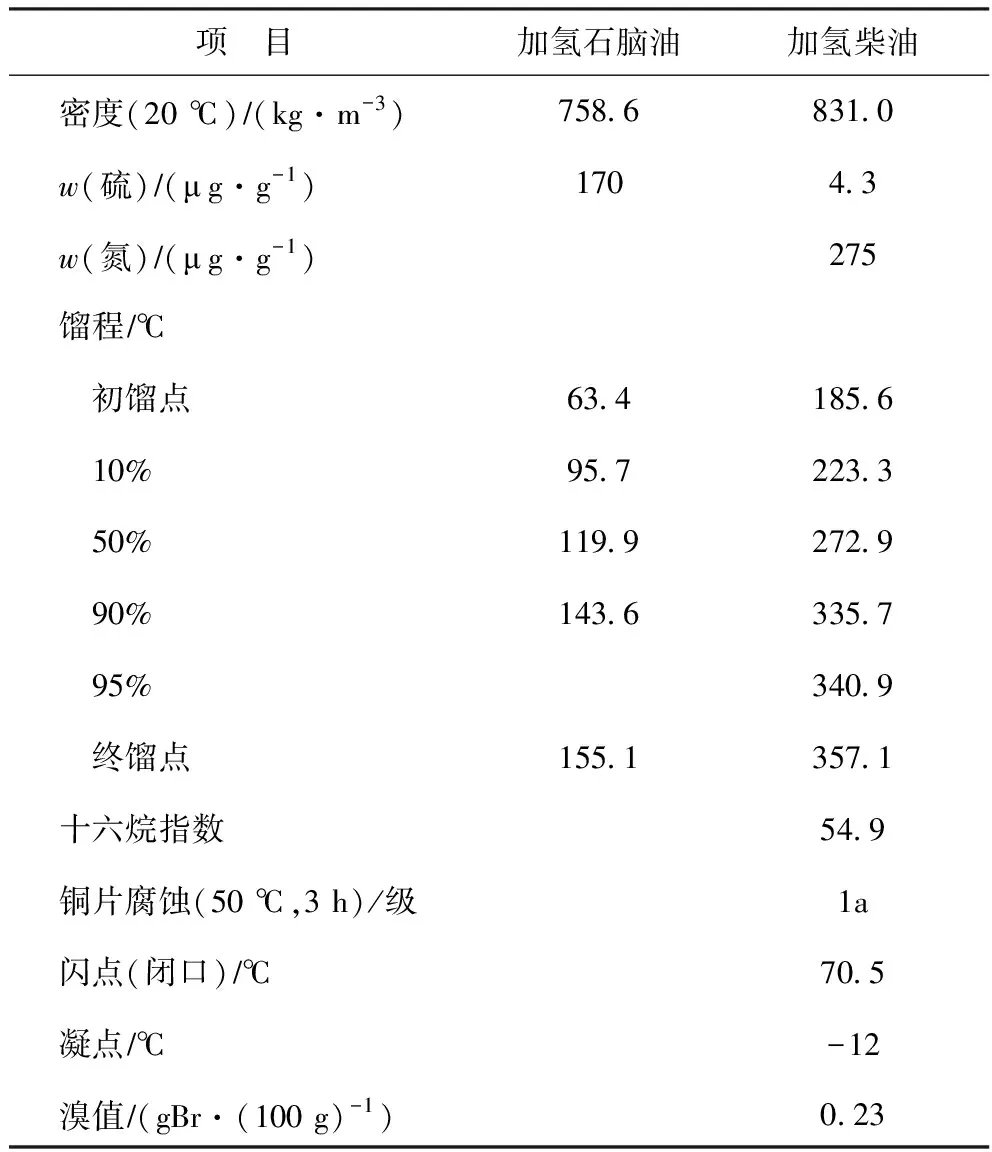

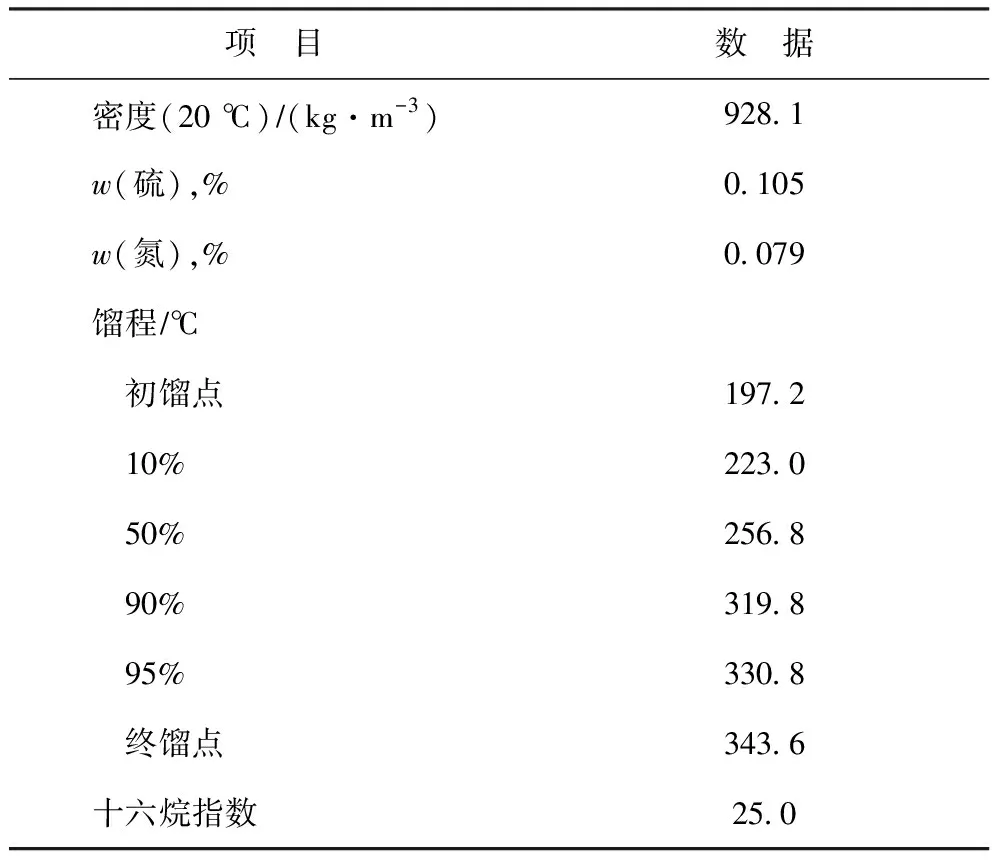

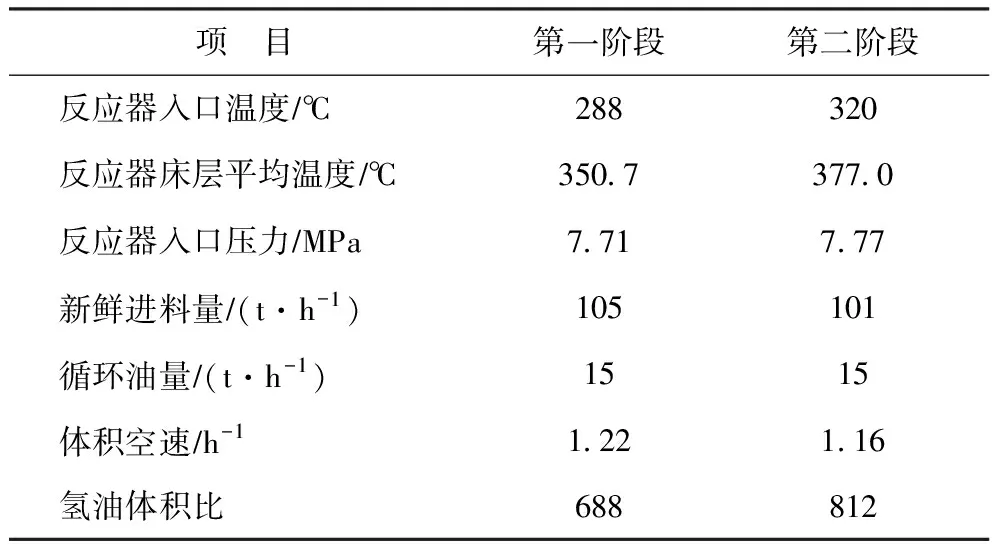

装置采用的加氢精制主催化剂为RS-2000,反应器底部装填保护催化剂RG-1,原主催化剂RS-2000经再生后重复使用。两台反应器的催化剂经干燥、预硫化后,初活稳定48 h,然后切换新鲜原料油进入正常生产。装置原料为来自常减压蒸馏装置的常一线油、常二线油以及来自焦化装置的焦化柴油,原料油性质如表2所示。装置的主要工艺条件如表3和表4所示。

表2 液相柴油加氢装置的原料油性质

改造后,液相柴油加氢装置的总化学氢耗约为0.51%,主要生产国Ⅴ车用柴油调合组分,同时副产粗石脑油,产品性质如表5所示。由表5可知,改造后可稳定生产硫质量分数不大于10 μg/g的精制柴油产品,十六烷指数提高近5个单位。

表3 液相加氢反应器(原反应器)的工艺条件

表4 新增反应器(第二反应器)的工艺条件

表5 液相柴油加氢装置的加氢石脑油和加氢柴油性质

3.2 RLG技术工业应用

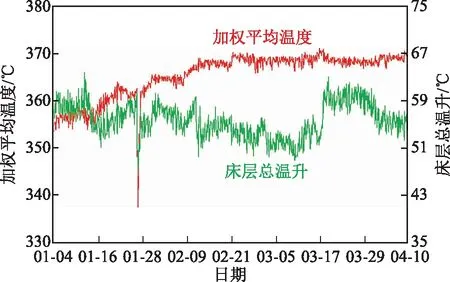

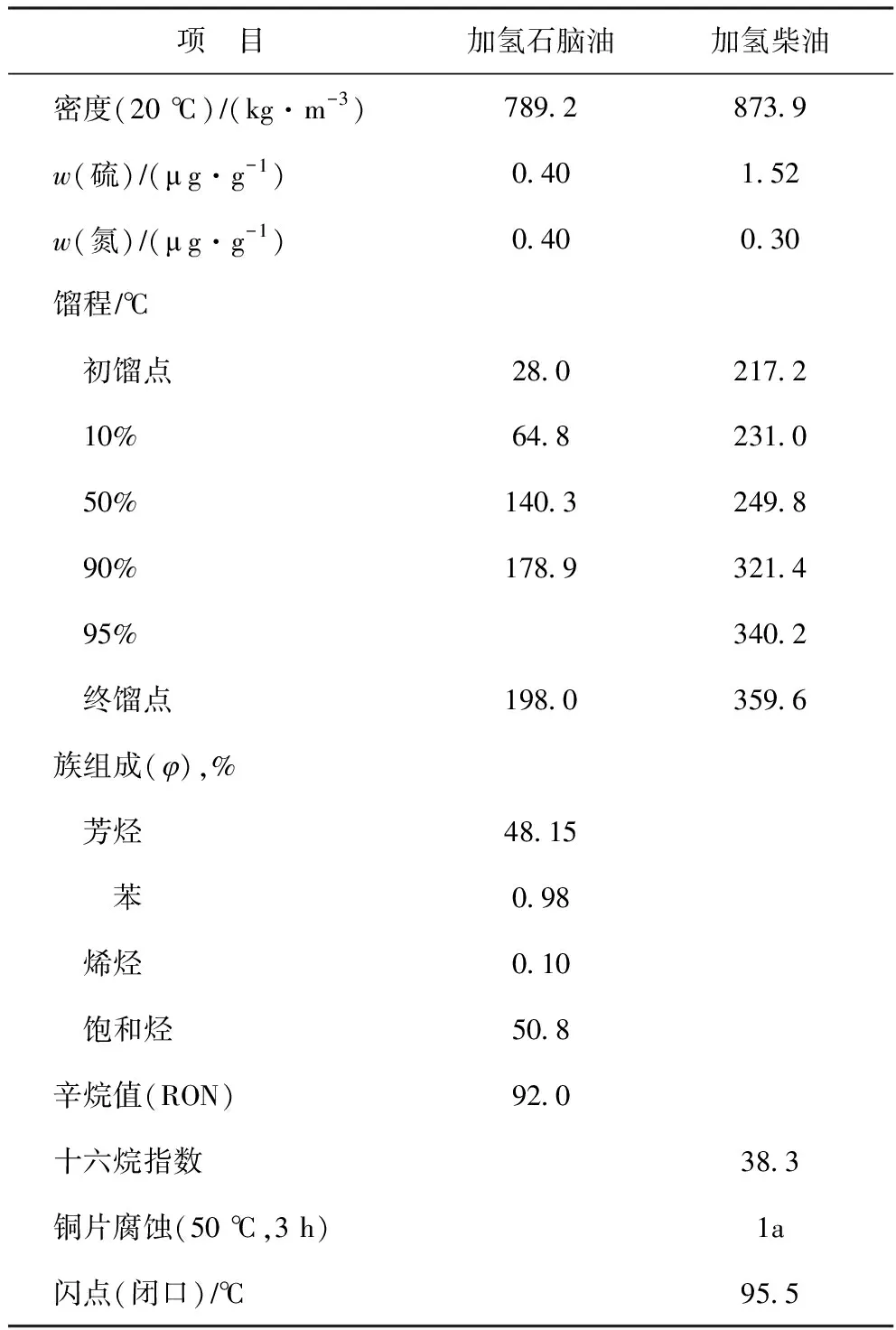

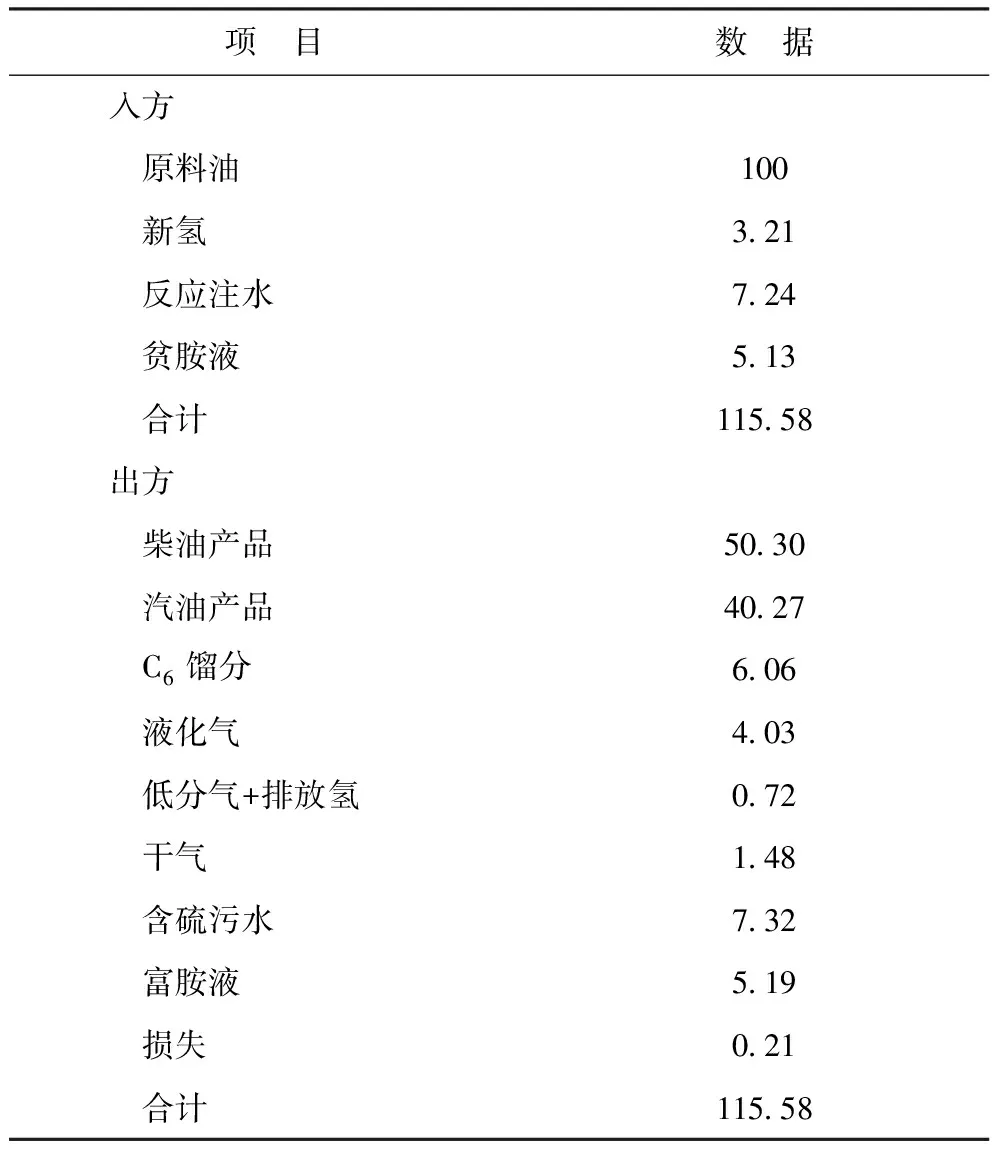

RLG装置采用加氢精制和加氢裂化串联及部分轻柴油循环工艺,使用专用加氢精制催化剂和加氢裂化催化剂RN-411和RHC-100,加工原料为安庆分公司3套催化裂化装置生产的混合催化柴油。精制反应器加权平均温度及床层总温升如图3所示,裂化反应器加权平均温度及床层总温升如图4所示,装置运行累计约60天后精制催化剂及裂化催化剂活性趋于稳定,2018年3月17日精制反应器入口压力由7.5 MPa逐步提高至8.0 MPa,在满足产品质量的前提下,反应压力的提高有利于降低催化剂失活速率,延长装置生产运行周期。2018年1月27日氢管网压力大幅降低对RLG装置正常生产造成较大影响,供氢正常后RLG装置短时间内恢复正常生产。2018年5月对RLG装置进行了首次技术标定,原料油性质如表6所示,产品质量如表7所示,装置的物料平衡数据如表8所示。

图3 精制反应器加权平均温度及床层总温升变化趋势

图4 裂化反应器加权平均温度及床层总温升变化趋势

RLG装置开工运行6个月以来,柴油裂化转化率逐渐提高至49.70%,精制柴油十六烷值指数提高约13个单位,精制汽油辛烷值(RON)可达92.0,在完成柴油质量升级任务的同时,成功实现降低企业柴汽比、提高全厂经济效益的目的。

表6 RLG装置的原料油性质

表7 RLG装置的加氢石脑油和加氢柴油性质

装置实际生产操作参数与设计数据相比,在较低的氢分压、较低的反应温度下,即可生产出超低硫的高辛烷值汽油产品,加氢精制催化剂和加氢裂化催化剂表现出良好的脱硫、脱氮及选择性能,标定期间化学氢耗为3.05%,较设计化学氢耗低0.17%,有利于取得较好的经济效益。

表8 RLG装置的物料平衡数据 w,%

3.3 Ⅲ加氢装置柴油质量升级

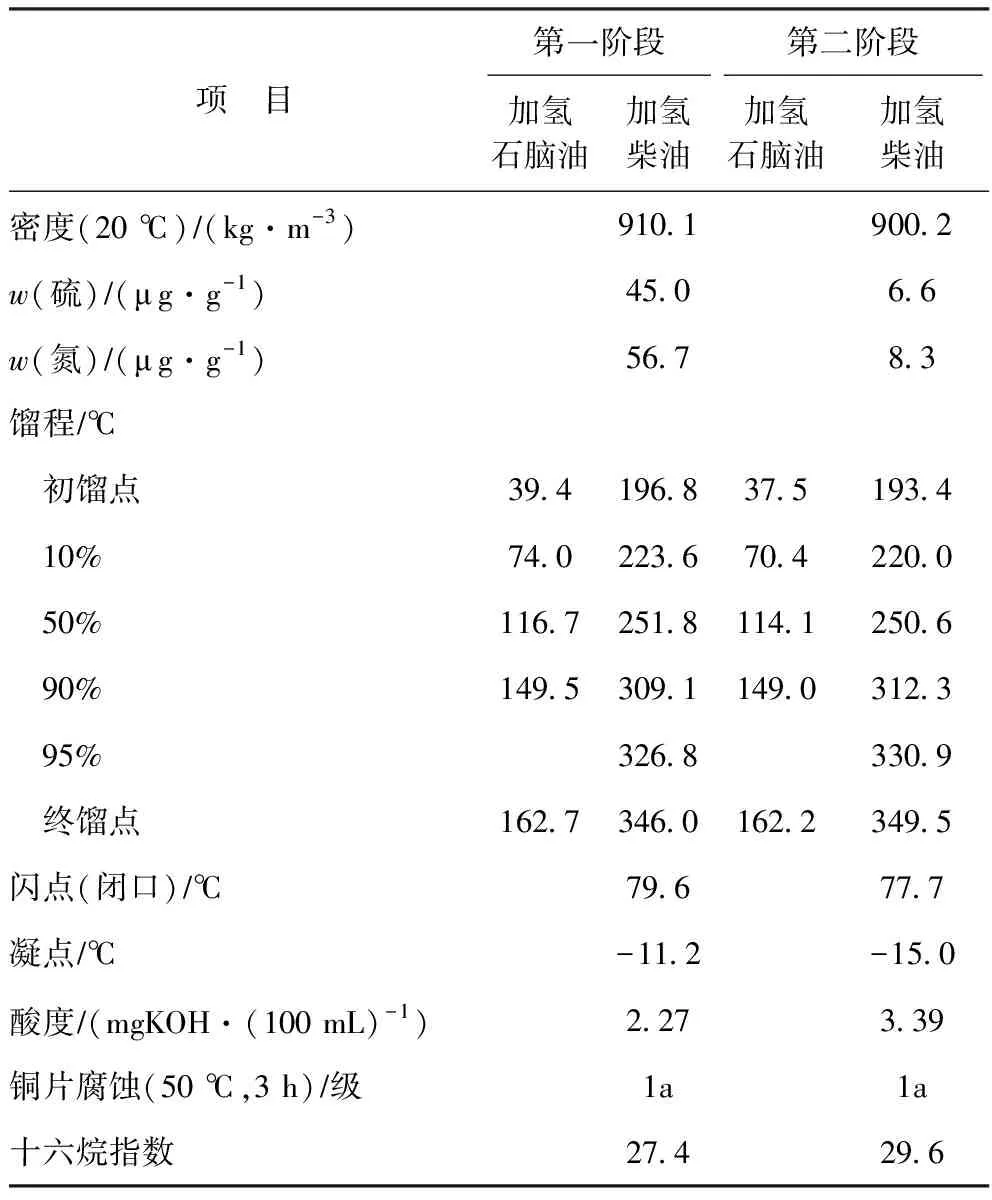

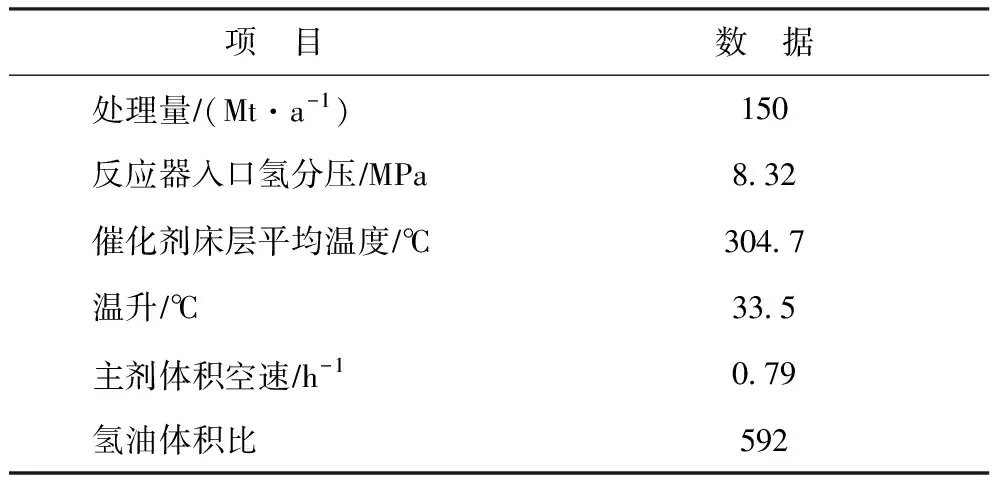

对Ⅲ加氢装置进行柴油质量升级适应性改造,装置工艺流程不变,将原有催化剂更换为FHUDS-8催化剂。催化剂装填工作于2017年2月8日开始,2017年2月11日结束。经催化剂预硫化和初活性稳定后,2017年2月14日装置原料逐步切换为催化柴油,原料油性质如表9所示。

表9 Ⅲ加氢装置的原料油性质

Ⅲ加氢装置柴油质量升级分为两个阶段,第一阶段于2017年10月1日前生产国Ⅳ标准普通柴油,第二阶段于2017年10月1日后生产国Ⅴ标准普通柴油。两个阶段装置的主要操作参数如表10示。

表10 Ⅲ加氢装置的主要操作参数

催化柴油经加氢精制处理后,进入分馏系统,分离去除硫化氢和C5以下的轻烃组分,得到副产物精制石脑油和主要产品精制柴油,主要性质如表11所示。

表11 Ⅲ加氢装置的加氢石脑油和加氢柴油性质

由表9和表11可以看出,Ⅲ加氢装置更换FHUDS-8催化剂后,加氢精制柴油产品硫质量分数可以稳定控制在不大于10 μg/g范围内,十六烷指数可以提高4~7个单位,酸度、腐蚀、闪点、馏程等项目均达到国Ⅴ普通柴油技术要求,Ⅲ加氢装置经柴油质量升级适应性改造后,具备生产国Ⅴ普通柴油调合组分的能力。

3.4 蜡油加氢装置柴油质量升级

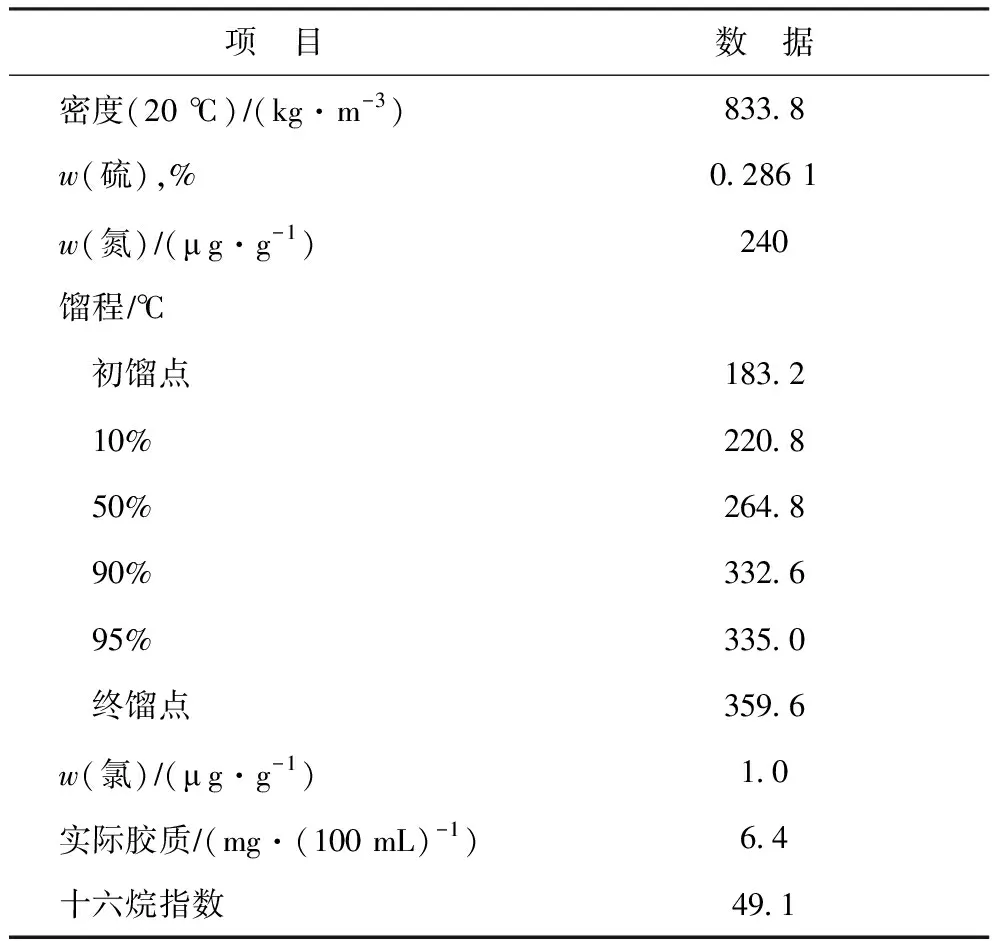

蜡油加氢装置按照柴油方案生产时,原料油为90%直馏柴油和10%焦化柴油的混合油,原料油性质如表12所示。2016年全厂大检修后各装置均处于运行初期,常减压蒸馏装置的部分直馏煤油组分未拔出,导致蜡油加氢装置原料油馏分较轻,硫含量偏低,在生产运行中轻组分收率明显较高,增加了操作难度。

表12 蜡油加氢装置的原料油性质

生产柴油期间,装置加工负荷较设计值低,催化剂再生初期活性较强,在反应温度控制相对较低的条件下,精制柴油即可达到国Ⅴ标准。装置的主要操作参数如表13所示。

表13 蜡油加氢装置的主要操作参数

直馏柴油和焦化柴油的混合油经加氢精制处理后,进入分馏系统,分离去除硫化氢和戊烷以下的轻组分,得到副产物精制石脑油和主要产品精制柴油,主要性质如表14所示。

表14 蜡油加氢装置的加氢石脑油和加氢柴油性质

由于分馏塔设计进料口位置较低,塔内物料分布不太均匀,轻组分分离效果较差,副产物加氢石脑油的初馏点偏高,但尚能满足重整装置原料要求。精制柴油产品的硫质量分数可以稳定控制在不大于10 μg/g,十六烷指数提高约7个单位,十六烷指数、闪点、馏程等项目均达到国Ⅴ车用柴油指标要求,蜡油加氢装置经柴油质量升级适应性改造后,具备生产优质国Ⅴ车用柴油的能力。

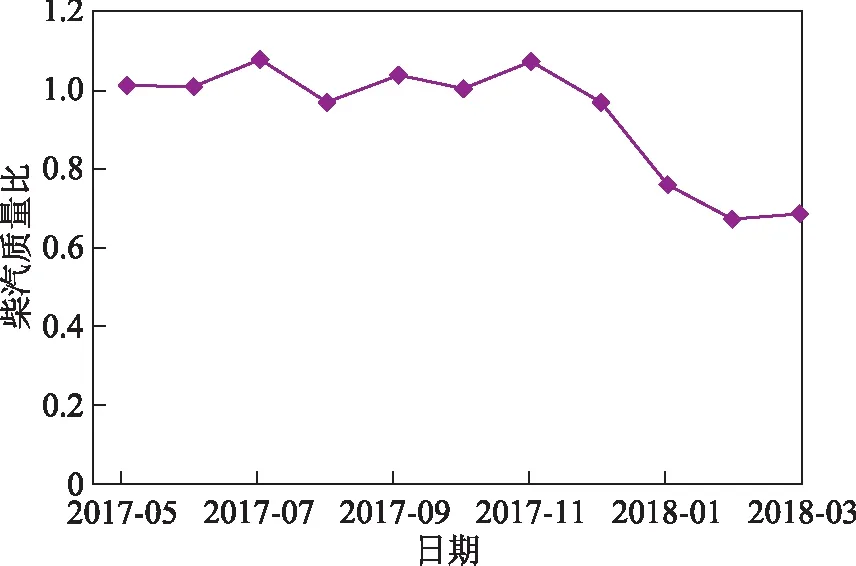

通过柴油质量升级改造项目,安庆分公司顺利实现柴油国Ⅳ标准到国Ⅴ标准的提升,拓宽了催化柴油的出路,将低十六烷值的柴油产品选择性加氢裂化生产出高辛烷值汽油调合组分,大幅降低了企业柴汽比,同时全面消减普通柴油,提高了全厂车用柴油的产量,取得了显著的经济效益。柴油质量升级改造项目实施后,Ⅲ加氢装置停工备用,重油加氢柴油进入液相柴油加氢装置进行回炼,升级后车用柴油质量情况如表15所示,柴汽比的变化情况如图5所示。由表15可以看出,升级后车用柴油占比达到100%,车用柴油产量大大提高,产品柴油十六烷值大于51.5,硫质量分数不大于8 μg/g。由图5可以看出,升级后柴汽质量比降至约0.7,较升级前降低0.3以上。

表15 升级后车用柴油质量情况

注:原油加工负荷8.0 Mta。

图5 柴汽比变化情况

4 结 论

(1)液相柴油加氢装置柴油质量升级改造后,可以稳定生产硫质量分数不大于10 μg/g的加氢精制柴油产品,十六烷指数提高近5个单位,柴油液相加氢与滴流床加氢组合(SLHT-II)技术得到成功工业应用。

(2)RLG装置正常生产后,产品柴油硫质量分数不大于10 μg/g,十六烷指数提高约13个单位,产品汽油的辛烷值平均可达92.0,柴油裂化转化率达到49%以上,不仅实现了国Ⅴ柴油质量的升级,而且大幅降低了安庆分公司柴汽比,全厂的经济效益得以增长。工业实践证明,RLG技术可实现重芳烃高选择性转化为轻质芳烃的目标,拓宽了催化柴油出路,经济效益明显。

(3)Ⅲ加氢装置主催化剂更换为FHUDS-8催化剂后,其优异的加氢脱硫、加氢脱氮及芳烃饱和活性和良好的活性稳定性,使该装置具备稳定生产合格国Ⅴ普通柴油调合组分的能力。

(4)蜡油加氢装置通过柴油质量升级适应性改造,具备生产优质国Ⅴ柴油的能力,当该装置选择柴油生产方案时,加氢精制柴油硫质量分数不大于10 μg/g,十六烷指数指数可提高约7个单位。