空气源热泵名义制热量损失系数模型研究

2018-10-16

(北京工业大学 绿色建筑环境与节能技术北京市重点实验室 北京 100124)

空气源热泵(air-source heat pump, ASHP)作为一种高效节能的技术,广泛应用于我国寒冷和夏热冬冷(暖)地区[1-2]。近年来,ASHP已成为京津冀地区“煤改电”中的主要供暖方式[3],更是解决长江流域和川西藏区供暖问题的重要技术保障[4-5],在我国具有巨大的市场需求和应用潜力。然而,ASHP机组在冬季实际应用中,结除霜问题不可避免[6-7]。在冬季结霜工况下,机组受环境温度与结除霜等因素共同影响,其实际运行性能不同程度地偏离名义工况性能。因此,正确评价ASHP机组在结除霜过程的运行性能,获取结霜工况下采用不同除霜控制点的机组性能表现,是开发高效除霜控制策略的关键。

为正确评价ASHP机组结除霜过程的运行性能,国内外学者相继提出了“供热季节性能系数[8-9]”、“结除霜损失系数[10-11]”、“供热效率[12]”以及“热泵系统能效比[13]”等评价指标。但这些评价指标一方面忽视了对结霜与除霜过程的整体评价,难以有效评价结除霜过程的性能损失,另一方面将实际工况对应的无霜工况下的机组制热量作为参考标准,而无霜工况制热量在实际中难以获得,导致这些评价方法在实际中难以有效应用。此外,目前对ASHP机组结除霜过程性能的研究中多采用人工环境室或现场实测的方法,这些方法仅能进行少数环境工况的实验测试,无法揭示ASHP机组在全部结霜工况下的运行性能。

因此,本文提出了“名义制热量损失系数”,该系数综合考虑了环境工况和结除霜过程的影响,反映了机组制热性能相对于名义工况的损失程度,可有效评价ASHP机组结除霜过程的运行性能。并基于广义回归神经网络(generalized regression neural network,GRNN)的预测方法,建立了名义制热量损失系数预测模型,该模型可预测ASHP机组在冬季全部结霜工况下的运行性能表现,为高效除霜控制策略的开发奠定基础。

1 名义制热量损失系数

1.1 ASHP机组结除霜过程分析

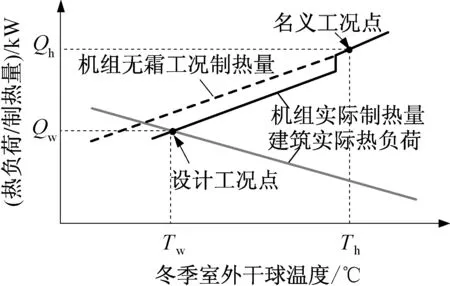

ASHP机组在冬季实际运行中,制热性能主要受环境温度和结除霜过程两方面影响,使机组实际制热性能低于名义制热性能。图1所示为机组冬季制热量变化,Th为机组名义工况干球温度,℃;Tw为冬季空调室外计算温度,℃;Qh为机组名义制热量,kW;Qw为建筑热负荷,kW。

图1 冬季机组制热量变化Fig.1 The heating capacity of ASHP in winter

由图1可知,机组无霜工况(虚线)时,制热量随着室外干球温度的增加而增加。机组实际运行工况(实线)时,由于结除霜过程的影响,与无霜工况相比,机组制热量降低。因此机组制热性能受环境温度和结除霜过程两方面的影响。

图2 结除霜循环中机组制热量变化Fig.2 The heating capacity of ASHP during frosting-defrosting process

由图2可知,结除霜循环中机组制热量具体变化为:

不同结霜运行时间,即不同除霜控制点,会影响机组制热性能。如图2所示,在同一工况下,结霜运行时间越长,即除霜控制点越延迟,机组制热量衰减程度越高,结霜过程的损失越大,而由于单位时间内除霜次数减少,除霜损失就相对较小。相反,结霜运行时间越短,除霜控制点越早,结霜过程的损失较小,而单位时间内除霜次数增多,造成除霜损失越大。

1.2 名义制热量损失系数的提出

(1)

为有效评价机组在实际工况下的运行性能,本文提出结除霜控制过程的名义制热量损失系数εNL。

将结霜过程名义制热量损失系数εNL1与除霜过程名义制热量损失系数εNL2求和,即得到名义制热量损失系数εNL,如式(6)所示。与“结除霜损失系数”不同,该系数以机组名义工况制热性能为参考标准,机组名义工况性能易于获取,并且参考标准统一,便于对比,因此可有效评价ASHP机组结除霜过程的运行性能。

(2)

(3)

(4)

(5)

εNL=εNL1+εNL2

(6)

2 基于GRNN的εNL模型的建立与验证

GRNN是一种常用的预测方法,具有受人为因素影响小、建模样本需要量少[14]、非线性映射能力好[15-16]、学习速度快的优点,因此本文基于大量ASHP机组实际运行数据,采用GRNN预测方法对实际运行数据进行训练,建立了名义制热量损失系数模型,并分别验证了模型的学习效果与通用能力。

2.1 实验样本数据

2.1.1影响因素筛选

实验总样本数据来源于2012—2016年供暖季ASHP机组的运行数据。样本数据都选取在机组稳定运行的结霜工况,并都选在ASHP机组冬季运行时具有代表性的工况,共选取473组运行数据,并对每一组数据分别进行处理,获得各统计量的数值变化情况,如表1所示。

为分析名义制热量损失系数εNL与各因素之间的相关性,采用Pearson相关系数r作为相关程度的指标。εNL与各因素之间的相关性检验结果如表1所示,从r和显著性水平P来看,εNL与化霜水质量、供水温度和回水温度之间的相关性较低,水平不显著,排除化霜水质量和水温影响因素;εNL与环境温度、相对湿度、结霜时间、除霜时间、除霜前制热量与室外换热器盘管温度均存在显著相关性。由于除霜时间的长短与结霜程度有关,且属于机组启动除霜后的表现,因此排除该影响因素。由于除霜前制热量属于机组本身的制热特性,主要受结霜程度的影响,因此排除该影响因素。此外,室外换热器盘管温度受环境参数与机组结构特点影响,而本研究以一台机组作为研究对象,考虑环境温度、相对湿度与结霜时间这3个影响因素,可体现盘管温度对εNL的影响,故文中未考虑盘管温度影响。

表1 样本数据各统计量变化范围及相关性检验结果

综上所述,通过影响因素的筛选,εNL与环境温度Ta、相对湿度RH、结霜时间tf存在显著性关系。因此模型的建立只需确定εNL与这3个参数之间的关系,如式(7)所示。

εNL=f(Ta,RH,tf)

(7)

2.1.2训练数据集与测试数据集

将总样本数据分为训练数据集和测试数据集。训练数据集用于训练εNL模型的学习效果,而测试数据集用于验证εNL模型的通用能力。

在选取数据集时,保证数据集内工况能涵盖所有典型结霜工况,并尽量使训练数据集与测试数据集工况相近。图3所示为选取的训练数据集与测试数据集的环境工况分布情况。根据Zhu Jiahe等[17-18]开发的分区域结霜图谱可知,两个数据集的环境工况都分布于结霜区域的重霜区、一般结霜区Ⅰ、一般结霜区Ⅱ以及轻霜区。训练数据集中包含362组运行数据,主要用来训练GRNN神经网络。测试数据集中包含111组运行数据,主要用来验证εNL模型的准确性。

图3 训练样本数据集与测试样本数据集的环境工况Fig.3 Conditions of training sample data and test sample data

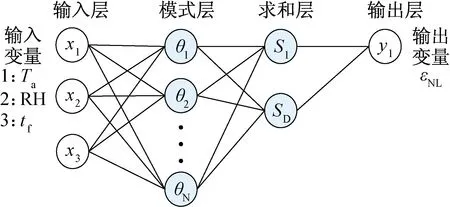

2.2 εNL模型建立

本文选择Ta、RH、及tf为输入参数,εNL为输出参数,基于GRNN神经网络建立εNL预测模型,确定输入参数与输出参数之间是复杂的非线性关系,如图4所示。

图4 名义制热量损失系数GRNN结构图Fig.4 GRNN structure diagram of εNL

确定了训练样本,即确定了GRNN的网络结构及各神经元之间的连接权值,光滑因子σ为GRNN唯一需要的估计值,该参数对GRNN的性能有重要作用。

采用交叉验证方法[14,19]确定GRNN预测模型最优光滑因子,具体步骤为:

1)设定σ的值,从0.01开始,每次以增量0.01在[0.01,0.9]范围内递增;

2)在训练样本中取出一个用于检验,其余则用于构建广义回归神经网络模型对该样本进行预测;

3)对每个样本均重复该过程,可以得到所有样本的预测值;

4)将训练样本预测值的期望偏差百分数(expected error percentage,EEP)作为网络性能的评价标准,计算公式为:

(8)

5)寻找最小EEP对应的σ,即最优光滑因子。

最终经确定,本预测模型最小EEP为3.45%,最优光滑因子σ为0.10。

2.3 εNL模型验证

εNL模型的验证主要包括对模型的训练学习效果及通用能力验证。模型的预测准确性以EEP、相对误差RE、Pearson相关系数为评价指标。RE的表达式为:

(9)

式中:x0为训练/测试样本值;x1为模拟值。

设变量X和Y的n组观测值为(xi,yi),i=1,2,…,n,则Pearson相关系数r的估计公式为:

(10)

式中:r的取值范围为(-1,+1),r<0时,表示负相关;r>0时,表示正相关。|r|的大小反映了相关性的大小。

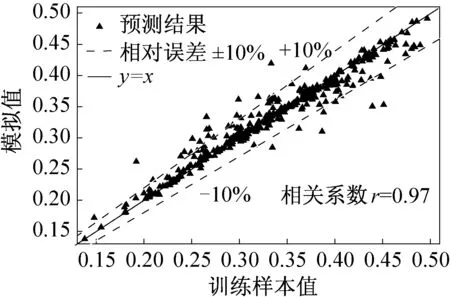

训练样本值与模拟值的对比如图5所示,可知训练样本值与模拟值的相关性较高,r=0.97,有97.2%的样本数据相对误差为±10%,平均误差为1.06%,EEP为3.45%,说明εNL模型的学习效果良好。

图5 训练样本值与模拟值对比Fig.5 Comparison of training data and prediction data

图6所示为测试样本值与模拟值的对比,可知测试样本值与模拟值之间的变化规律相似,r=0.90,95.4%的样本数据误差在±10%以内,平均误差为2.02%,EEP为6.45%,说明εNL模型的通用性能力较好。

图6 测试样本值与模拟值对比Fig.6 Comparison of test data and prediction data

3 ASHP机组结除霜过程运行性能

在建立εNL模型后,本文将关键影响因素Ta、RH与tf作为模型的输入条件,对不同工况下的εNL进行进一步的模拟预测,以此研究ASHP机组结除霜过程的运行性能。

3.1 输入条件

根据Zhu Jiahe等[17]对ASHP机组结霜工况的研究,模拟输入条件设置为:Ta为-15~6 ℃,间隔取1 ℃,RH为50%~100%,间隔取1%,tf为20~60 min,间隔取1 min,共计138 006组数据。模拟输入条件具体值如表2所示。

2004年,年仅11岁的杨紫在《家有儿女》中饰演高中优等生夏雪,成为家喻户晓的童星。少女时期的杨紫,满脸的婴儿肥,一双眼睛水汪汪的十分动人,一副可爱的模样。

3.2 εNL模拟结果分析

图7所示为当环境工况一定时,机组不同除霜控制点对εNL的影响。可知当Ta=-3 ℃,RH=70%时,随着tf的增加,机组εNL先降低后增加。除霜控制点越早,在同一段时间内,ASHP机组启动除霜的次数越多,造成除霜损失部分增大,导致制热性能损失较大;而除霜控制点越迟,在同一段时间内,ASHP机组启动除霜次数虽然减少,但由于机组除霜前瞬时制热量不断下降,并且衰减程度较高,造成机组结霜损失部分增大,导致制热性能损失较大。因此,在环境工况一定时,当除霜控制点为33 min时,εNL最小,即在此时间除霜,机组相对于名义工况的制热性能损失最小。

表2 模拟数据输入条件Tab.2 Inputs of simulation data

图7 不同除霜控制点下机组的εNLFig.7 εNL of ASHP by different frosting time

图8所示为εNL在不同环境工况下随不同除霜控制点的变化。基于分区域结霜图谱[17],选取了重霜区、一般结霜区I、一般结霜区II以及轻霜区4个不同结霜区域进行分析。每个结霜区域分别选取了8个不同的相对湿度,在每个工况下,采用20~60 min除霜控制点进行控霜,得到ASHP机组不同的εNL。

由图8可知,当Ta一定时,随着RH的提高,机组结霜程度增加,使机组采用相同除霜控制点对应的εNL普遍不断提高,最小εNL对应的除霜控制点逐渐提前。如在轻霜区中,随着RH的增加,最小εNL对应的除霜控制点由46 min缩短至40 min,最小εNL值由24.2%增至26.5%。

图8 不同环境工况下的机组εNLFig.8 εNL of ASHP under different environmental conditions

在不同的结霜区域,由重霜区逐渐过渡到轻霜区时,结霜速率减慢,机组结霜程度相应降低,理论上εNL应降低,而在一般结霜区中,II区的εNL最小值为0.29,高于I区εNL最小值0.28,II区εNL普遍大于I区。这是由于II区的Ta=-3 ℃,低于I区的Ta,低温使无霜过程中机组的瞬时制热量较低,低温和结霜速率综合影响了εNL。

在不同工况下,均存在一个除霜控制点对应的εNL最小,采用此除霜控制点进行除霜,机组相对于名义工况的制热性能损失最小,可获得最佳的运行效果。因此该模型可用于开发准确高效的除霜策略。

4 结论

本文提出了名义制热量损失系数εNL,并通过GRNN神经网络方法,建立了空气源热泵结除霜过程的εNL模型,基于模型预测了ASHP机组在不同工况下结除霜过程的运行性能,得到如下结论:

1)εNL可反映机组制热性能相对于名义工况的制热性能损失程度,可有效评价ASHP机组结除霜过程的运行性能。

3)εNL模型的相关系数r≥0.9,95%以上预测数据误差为±10%,EEP<6.5%,模型的学习训练效果以及通用能力表现良好。

4)不同环境工况与除霜控制点均影响εNL,且在每种工况下均存在一个最佳除霜控制点,使εNL最小。因此该模型可用于开发准确高效的除霜控制策略。

5)建立的εNL模型适用于定频ASHP机组。对于变频ASHP机组,由于频率不断变化,除考虑环境温度、相对湿度与结霜时间影响因素外,还应考虑机组频率的影响,因此适用于变频ASHP机组的εNL模型还需进一步研究。

本文受空调设备及系统运行节能国家重点实验室开放课题(SKLACKF201604)项目资助。(The project was supported by the State Key Laboratory of Air-conditioning Equipment and System Energy Conservation (No. SKLACKF201604).)